智能环保大型综合原料场工艺设计特点

2021-01-04罗来清

罗来清

(新余钢铁股份公司烧结厂,江西 新余 338001)

1 料场介绍

新钢大型环保综合原料场,主要承担炼铁、烧结等所需原料的受卸、贮存、混匀、供应等任务,主要包括原料受卸系统、一次料场、高炉料场、混匀料场、熔剂料场、固废处理系统等和6座桁架结构+PE膜材全封闭大棚[1]。

本文重点对综合原料场工艺特点进行分析。

2 设计原则

(1)遵循“高效、节能、环保、绿色”的原则,使总体布局和实施、生产技术设备装备水平及生产过程控制管理水平达到和谐统一。总图布置和工艺流程合理,节省用地、节约投资[2]。

(2)消化吸收国内外已成熟的适用的先进工艺和技术,确保原料长期、安全、稳定地连续生产,降低能耗,以取得较高的经济效益。

(3)综合原料场按1000万t铁产量规模设计。原料场相关用户规模如下。

表1 原料场相关用户规模表

3 工艺流程

图1 综合原料场工艺流程图

图2 综合料场工艺布置图

4 系统建设

4.1 受卸系统

受卸主要包括汽车受卸设施和铁路受卸设施,年受料量约2061.3万 t。

(1)火车受卸。根据原料火车进厂量,铁路受卸系统新增2套翻车机,单车折返式,用于翻卸粉矿、球团和块矿。改造后火车接卸量约1467.9万t/年。在翻车机位置旁,新建一条人工卸车线,用于接卸冬季车厢内板结矿石、物料,原料接卸后通过地下受料槽及槽下输出胶带机进入料场[3]。每套新增翻车机系统设置1条空车清车线,用于清理车底余料。余料通过地下受料槽及槽下输出胶带机进入料场堆存。

(2)汽车受卸。汽车受卸设施按照“公改铁”政策实施后,汽车受料量为约593.4万t/年(湿量)进行设计。考虑公路治超对汽车进厂数量有较大增量,汽车受卸设施应满足目前汽车进厂条件的汽车受卸。

新建汽车受料槽2处,一处负责一次料场、高炉料场的矿石汽车受卸,另一处负责熔剂料场的熔剂汽车受卸。

4.2 一次料场系统

粉矿料场采用C型料库型式[3]全封闭大棚组成,共2跨,每跨跨度80m,长度400m,按32个品种粉矿分品种堆存,总储量约95万 t。

单跨料场室内顶部设置2条胶带机及2台高位卸料车,用于向料格堆料,每侧C型料格各设置2台半门架式刮板取料机,单跨内共4台,额定取料机能力Q=1500t/h。两侧地面设置2条输出胶带机线路供料至混匀配料槽参与配料。一次料场共4台高位卸料车,8台半门架刮板取料机。

4.3 混匀系统

混匀设施由混匀配料槽、混匀料场以及相应的带式输送机输送线组成。

(1)混匀配料槽。混匀配料槽共计38个配料仓,并联布置,采用全料混配工艺。其中1#2#混匀配矿槽为铁矿粉槽,每排布置14个料仓,共计28个料仓,每个料仓容积为200m3;3#混匀配料槽为4个固废料仓+6个熔剂料仓,共计10个料仓,每个料仓容积为70 m3。料仓采用双曲线型钢仓,内壁贴满铸石衬板,固废料仓下面布置一套高压气力清堵装置,避免积料。

(2)混匀料场。混匀料场由两座B型全封闭大棚组成,单跨108m,长度400m。每座混匀料场设置2个料条,每个料条堆底宽34m,堆尖高约14m,单个料条储量约18万t,两座总储量约36万t。可以满足烧结机约8天用量。

每个混匀料场采用2跨2堆制,每座混匀料场配置1台摇臂混匀堆料机、2台混匀取料机,混匀取料机选用桥式双斗轮混匀取料机取。取料能力为1600t/h,堆料能力2000t/h。

4.4 高炉料场

高炉料场由1座B型全封闭大棚组成,单跨大棚跨度90m,长度400m,沿长度方向通长设5m高挡墙。大棚内设2个料条,料条为梯形断面,每个料条堆底宽33.5m,堆高约14m,料场储量约25万t,约为22天储量。

料场大棚内设2条堆料线、2条取料线,料场同端输入输出、输送机单向运行,采用2台斗轮堆取料机、1台斗轮取料机对应4条料线的工艺布置。取料能力为1200 t/h,堆料能力为1500 t/h。

4.5 熔剂料场系统

熔剂料场由1跨B型全封闭大棚组成,单跨大棚跨度64m,长度200m。料场堆存烧结所需石灰石粉和白云石粉,大棚内设1个料条,料条为三角形断面,中间设隔墙,可进行分堆,料场储量约3万t(其中石灰石粉~2万吨)。料场大棚内设1条堆料线、1条取料线,堆料采用堆料机、取料采用全门架刮板取料机。取料能力800t/h,堆料能力1000t/h。

4.6 固废处理系统

(1)概述。在钢铁生产中,会产生大量的固体废物,约占钢铁产量的10%。这些固废主要包括:烧结尘泥、球团尘泥、高炉瓦斯泥、炼钢尘泥、转炉污泥等,其全铁含量(TFe)一般在30%~70%,颗粒细,湿式除尘的尘泥含水率高达20%~50%。实现含铁泥尘资源的回收利用,具有较大的现实意义。

(2)处理规模。综合料场固废处理设施,年处理能力65万t(湿量),系统处理能力Q=200t/h。固废处理原料条件见下表。

表2 固废处理原料处理量汇总表

(3)流程及系统组成。

图3 固废处理工艺流程图

5 综合料场工艺特点及优势

5.1 装备大型化

原料场从受卸、储配、输送等生产工艺流程全部采用大型机械化设备。一方面可减少工程设备的数量,带来高效率及规模效益,另一方面也提高了土地利用效率。

5.2 原料处理集约化

各用户所需要的原料全部统一由原料场接收、贮存、输送。粉矿采用C型料场,混匀矿、高炉矿石、熔剂采用B型料场,并分别在各自的系统完成受卸及配送作业,其优势是原料落地少,布置紧凑,物流短捷、顺畅,使原料的周转能力增强,充分利用装备及生产规模化效益,降低了原料在全厂分散输送的耗损,大大提高经济效益。根据全厂总图布局原料场料线集中布置在用户一侧同端进出,物料输送线通廊和转运站都集中在料场北侧,减少了料线迁回周转。

5.3 环境保护与资源节约

综合料场整体采用了大型封闭式料场,既环保、又减少原燃料的流失,具有良好的经济效益和环境效益。综合料场从原料接卸开始,所有物料的转运过程都在封闭空间内进行,正所谓“用煤不见煤,用矿不见矿”,料场共配置11台除尘器对料场各扬尘点进行集中除尘治理,改善封闭空间作业环境。

大棚封闭膜材选用进口PE膜,具有良好的自洁性能,防水性能,阻燃。膜材满足白天自然采光要求,抗紫外线能力好,能抵抗温度变化及雨、雪、冰雹、大风等其它极端气候,正常使用寿命不低于15年,

5.4 经济效益

综合料场建成投产后,效益体现在两方面。

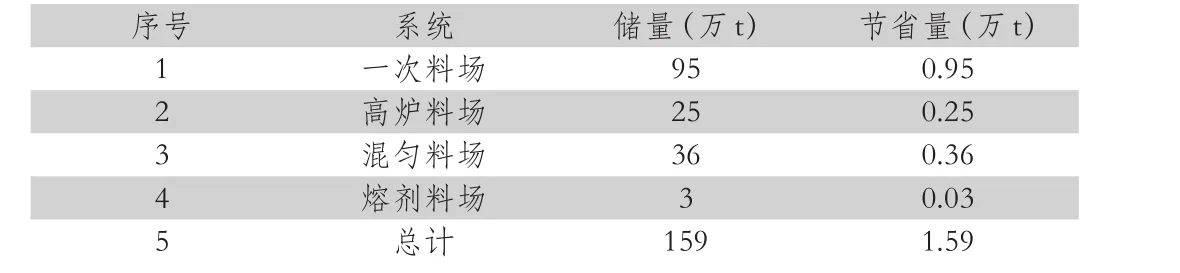

(1)原料场封闭后每年可减少1%左右的原料损失。减少量见下表。

表3 原料场减少风损量统计表

经计算,年减少风损的收益约为500万元/年。

(2)原料场封闭后将降低烧结和高炉入炉料水分。粉矿及熔剂每降低1%水分,烧结燃料降低约1.2kg/t粉;块矿、球团矿每降低1%水分,高炉燃料消耗降低约2kg/t矿。拟按料场封闭后原料水分降低了1%,根据以上指标折算,烧结工序每年将减少无烟煤消耗约20000t/a,高炉工序每年将减少焦炭消耗约77440t/a。经计算,减少无烟煤及焦炭消耗产生的收益为10118.4万元/年。综合料场建成投产后可产生年收入约10618.4万元。

6 总结

新钢公司综合料场占地面积约64万m2,工艺布局紧凑,原料处理集中,装备先进高效,场区清洁环保。料场年处理量达2642.5t/a,满足烧结、高炉所有原料的储存和供应,为新钢公司目前1000t/a规模的铁水生产提供保障,给同级别钢铁企业的封闭原料场建设提供参考和借鉴。