热镀锌复相钢研发机理及材料表面缺陷控制研究

2021-01-04陈志军王亮亮

陈志军,王亮亮

(河钢集团邯钢公司技术中心,河北 邯郸 056015)

热镀锌对钢铁具有良好的防护性能,可以有效的起到防腐蚀、延长钢铁构件使用寿命的功能,且基本不需要后续维护,因此这种热镀锌工艺的应用越来越广泛。热镀锌复相钢工艺就是将钢件表面进行清洗脱脂、活化后浸入熔融的液态锌液中,通过溶解、化学反应以及扩散等激励,使得钢件与镀层金属在钢铁表面形成冶金结合的镀层。在锌镀层完好的前提下,锌层对钢铁基体起到良好的物理阻隔防护作用,在外界环境的影响下锌层逐渐被腐蚀和破坏,当镀锌层全部腐蚀完毕后,才开始腐蚀钢铁基体。与油漆防护以及镀铜防护方法相比,镀锌层可以提供多达三重的防腐蚀保护[1]。现如今热镀锌复相钢工艺已经被广泛的应用到汽车、建筑、航空、电力等多个行业当中。然而镀锌层在施工过程中由于操作不当会其他因素的影响,容易产生一系列的表面缺陷,不仅影响外观,而且还会大大降低镀层的耐腐蚀性能和对钢铁基体的保护作用。针对高强钢中由于锌镀层中元素的影响造成的一系列问题,相关科研人员向后提出了控制露点、预氧化后热镀锌和预镀后热镀锌等控制方案。然而由于不同材料表面缺陷类型的产生原因和影响因素不同,因此使用传统的表面缺陷控制方法的针对性较低,得出的控制效果欠佳。为了解决上述问题,结合热镀锌复相钢研发机理、材料表面缺陷的影响因素提出对应的缺陷控制方法。

1 分析热镀锌复相钢研发机理

热镀锌复相钢试制工艺流程包括除油、铁水预脱硫、冶炼、连铸、热连轧、热轧卷取、酸洗、添加助镀剂、热浸镀锌、镀锌后处理、光整、拉矫等多个步骤。具体的设备安装情况以及工艺流程如图1所示。

图1 热镀锌复相钢研发设备布置与工艺流程图

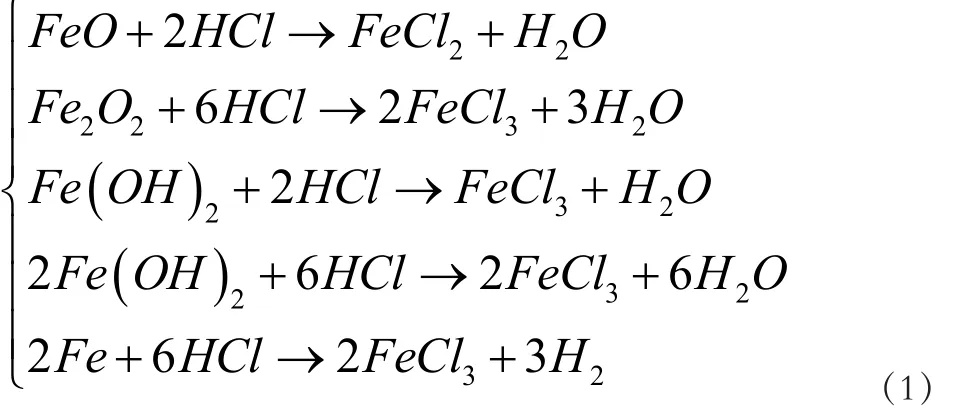

首先将待镀构件表面的油渍和油脂等去除。钢铁表面与空气直接接触时,会发生氧化反应,产生铁锈并附着在表面,而酸洗的目的就是去除附着在基体表面的铁锈,酸洗过程中产生的一系列化学反应为:

从上式中可以看出,经过对铁锈的酸洗处理会发出氢气气体,在合金中发生氢脆。为了防止氢脆对钢铁基体表面产生缺陷,在酸洗过程中还会加入酸洗溶剂抑制剂。助镀剂的作用在促进基体表面保护性薄膜的形成,提高度层的质量,在一定程度上减少缺陷的产生[2]。将钢件基体的处理结果浸入到配置并熔好的锌浴中进行镀锌。在实际的镀层过程中需要严格控制锌液的温度和成分,及时清除锌液中实时产生的杂质。热轧温度制度的制定依据CCT曲线,热轧的加热温度和终轧温度需要考虑NbC粒子的析出情况,配合热轧单相奥氏体区轧制工艺,得到适合冲压成形的均匀组织。

2 热镀锌复相钢材料表面缺陷控制方法

在热镀锌复相钢材料表面缺陷控制之前,首先需要检测目标构件是否存在表面缺陷的问题。缺陷检测的方法采用图像分析与构件材质分析相结合的方式。将无表面缺陷的材料剔除,针对存在表面缺陷的材料进行分析与控制。

2.1 划分热镀锌复相钢材料表面缺陷类型

利用图像处理与分析方法,提取热镀锌复相钢材料表面特征,并通过与缺陷标准特征数据的比对,从而确定材料表面缺陷的类型。经过研究发现,材料表面缺陷的类型可以分为锌渣缺陷、锌灰缺陷、漏镀缺陷、龟裂以及凸起等缺陷类型[3]。按照表面缺陷结构的形状可以将其分为麻点缺陷、亮点缺陷、条状、羽毛状花纹缺陷、灰暗、泪痕状条纹缺陷、有颗粒状物粘附镀层粗糙缺陷等。以锌渣类缺陷为例,这种表面缺陷类型主要指的是嵌在镀层内部尺寸为0.5mm~2.0mm和小于0.5mm的渣粒。结合热镀锌复相钢材料表面缺陷的基本特征和分布规律,得出材料表面缺陷的类型划分结果。

2.2 追溯材料表面缺陷的形成原因

为了实现对材料表面缺陷的有效控制,需要了解不同类型缺陷产生的原因。其中锌渣缺陷可以分为底渣、自由渣和面渣三种类型,其中底渣的形成原因就是六面体晶型的δ相颗粒和锌液构成。自由渣的形成原因是锌锅内部的锌渣漂浮在基体上,而面渣代表的是锌液表面的锌渣漂浮在基体表面[4]。而锌灰缺陷和锌渣缺陷的形成原因不同,主要是由于纯锌、氧化锌和其他杂质的混合物,氧化锌为高温下纯锌与炉鼻子内水蒸气发生氧化还原反应的结果,锌灰缺陷形成的原理如下:

根据锌灰形成的位置和形貌不同可以分为两类,其中最常见为锌蒸汽冷凝形成的锌灰和锌液面膜形成的锌灰。此外漏镀产生的原因包括镀件表面有油脂、油漆等脏物、欠酸洗有锈蚀点表面有杂质、溶剂沾得不充分溶剂失效老化等,而龟裂纹、凸起状纹缺陷产生的原因包括锌液含铁量或铝量高、锌液温度不均衡,波动大等。

2.3 分析材料表面缺陷的影响因素

从材料表面缺陷形成原因的分析结果来看,锌液中的成分、浓度以及热镀锌复相钢工艺的温度是材料表面缺陷的重要影响因素。铁是在镀锌过程中脱落而产生的[5]。在450℃镀锌时,铁在锌液中的饱和溶解度为0.02%,当镀锌的温度为450℃时,若锌液中的铁元素含量超过其标准溶解度,那么就会析出形成锌渣。而铝是热镀锌中最常用的添加元素,在热镀锌复相钢工艺中加入的质量分数不高于百分之一,可以起到减少锌液面的氧化、提高镀层光亮性的作用,但在实际的操作过程中,往往由于添加的中间合金的质量问题以及添加铝和锌铝合金的方法不当或过快, 导致锌液中形成大量的铝、铁化合物。热浸锌液中铝元素含量与生成渣量之间的关系如图2所示。

图2 锌液中铝元素含量与生成渣量的关系曲线图

另外在镀锌过程中添锌时间的长短、锌液底部的沉渣打捞状况等一系列的操作也会在一定程度上影响材料表面缺陷的产生。

2.4 实现材料表面缺陷控制

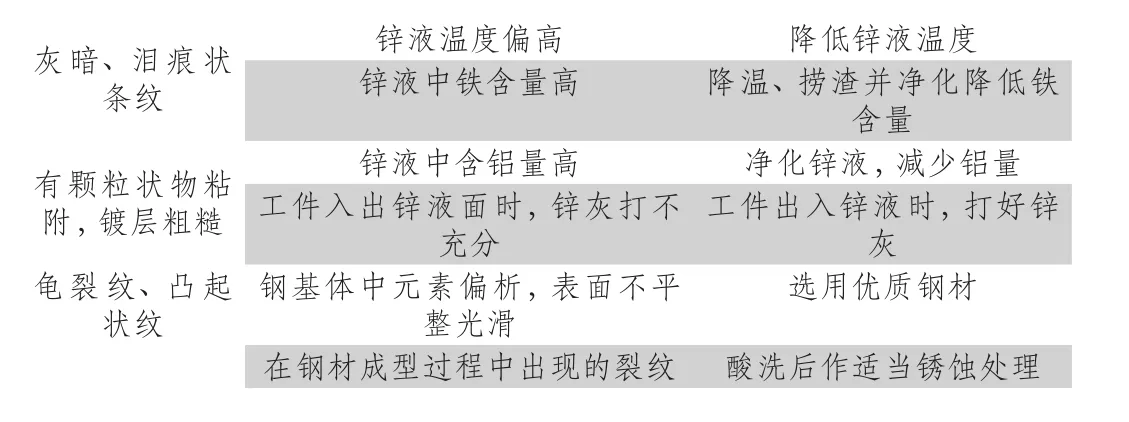

综上所述,可以针对不同的表面缺陷类型,针对其影响因素进行针对性控制,从而降低材料表面缺陷的形成。此次材料表面缺陷的控制方法从锌液温度和带钢入锌锅温度控制、炉鼻子露点控制和锌锅液位差的控制三个方面实现[6]。通过对锌锅温度控制的控制可以直接控制锌液的蒸发速率参数,从而控制锌液中铁元素和铝元素的质量分数和浓度。露点控制是最为直接的控制冷凝锌灰的措施,具体的控制原理就是将氮气或氮氢的混合气体导入到含有水的增湿罐后注入炉鼻子内,并在高温环境内与锌液发生化学反应,生成ZnO膜来抑制锌蒸汽的生成量[7]。此外针对不同的材料缺陷和形成原因制定不同的控制方案,具体的控制方法如表1所示。

表1 热镀锌复相钢材料表面缺陷与控制方案

灰暗、泪痕状条纹锌液温度偏高 降低锌液温度锌液中铁含量高 降温、捞渣并净化降低铁含量有颗粒状物粘附,镀层粗糙锌液中含铝量高 净化锌液,减少铝量工件入出锌液面时,锌灰打不充分工件出入锌液时,打好锌灰龟裂纹、凸起状纹钢基体中元素偏析,表面不平整光滑选用优质钢材在钢材成型过程中出现的裂纹 酸洗后作适当锈蚀处理

3 性能测试实验分析

为了证明提出的材料表面缺陷控制方法的有效性,进行实验分析。首先准备相关的实验材料和仪器,选择的钢铁基材为镀锌高强复相钢HC700/980CPD+Z,其标准规格为30mm×30mm×2mm。需要准备的相关药品包括乙烯基三甲基硅烷、水性环氧树脂、锌锭、氯化锌和盐酸等,其中锌锭和氯化锌的浓度分别控制在98.5%和97%以上,而盐酸选择浓度在35%~36%区间内的。为了保证热镀锌复相钢工艺的顺利实现,分别准备型号为DT-100的电子天平、型号为DT-156的涂镀层测厚仪以及型号为SG2-1.5.1.0的实验电阻炉等设备,按照图1表示的工艺流程连接相应的实验仪器设备。在实验中选择一套固定的热镀锌复相钢施工工艺,先利用准备的实验材料在热镀锌复相钢工艺的驱动下,得出未应用材料表面缺陷控制下的加工材料成品。接着使用相同的实验材料,按照相同的加工工艺,在控制方法的约束下,得出另一批加工材料成品。使用红外光谱仪0PFT设备,观察材料表面的缺陷情况。由于材料表面缺陷程度属于一种定性指标,为了实现实验结果的定量对比,设置表面缺陷面积作为此次实验的评价参数指标,通过对控制前后热镀锌复相钢材料表面缺陷面积的统计与对比,得出控制性能的测试结果,如表2所示。

表2 控制方法应用前后材料表面缺陷面积对比数据表

综合表2中所有的材料缺陷类型,可以发现未应用控制方法的情况下,热镀锌复相钢材料表面的平均缺陷面积为152.1mm2,而应用提出的控制方法后,平均缺陷面积降低到48.5mm2,即材料表面缺陷的控制效率为68.1%。

4 结语

通过对热镀锌复相钢研发机理的分析,在加工工艺的各个工序中严格控制操作规范和相关参数,降低材料表面缺陷面积和程度,在美化构件表面的同时,保证锌镀层对内部钢铁的保护作用,使得钢板总体性能可以满足标准及用户的要求。