矿石物料输送除尘系统技术研究

2021-01-04曹祥富

江 斌,曹祥富

(1.紫金矿业集团股份有限公司,福建 厦门 361006;2.厦门托力托环保科技有限公司,福建 厦门 361005)

1 选矿系统粉尘污染现状

1.1 矿石粉尘的产尘点

目前矿石粉尘的产生主要发生在四个地点:

(1)矿卡卸料点:在卸料过程中产生巨大冲击力,加上矿石之间的相互摩擦,将产生大量粉尘。

(2)输送带转运站落料口:转运站落料口会有2m~3m的落差,冲击力会激起大量的扬尘。

(3)振动筛:振动筛上下抖动矿石产生大量的粉尘。

(4)破碎机:破碎机通过挤压、打击、冲撞和研磨等方式来破碎矿石,在破碎过程中会产尘大量的粉尘。

1.2 除尘措施现状

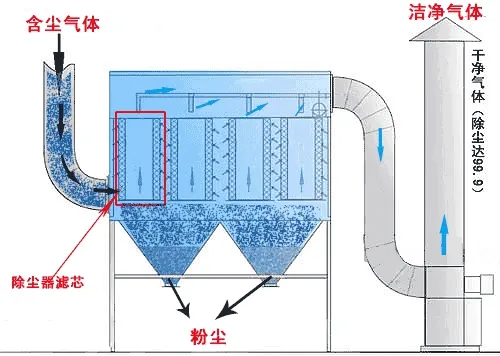

中央除尘器的结构及原理。

目前通常采用集中除尘的方式对各个转运站落料口以及振动筛的粉尘进行除尘。在各个产尘点上方布置吸尘罩和抽风管道,这些抽风管道汇总到一根主管上,通过主管与大型中央除尘器相连。含尘气体通过集风罩和管道直接输送到中央布袋除尘器中,通过布袋过滤掉粉尘,洁净的空气直接高排。

中央除尘器由多个小设备组成:集风罩,连接软管,三通,弯头,主管道,中央布袋除尘器和风机。

图1 中央除尘器的结构

1.3 除尘措施现状问题

集中除尘法虽然有集中收尘、集中配电的优势,但是由于车间产尘点多、分布广、距离远,导致吸尘管道过长,各支管和主管总长加起来达到几百米,布管复杂且安装困难。

同时,为了保证各除尘点的抽风风量,对整个中央除尘器风量的需求较高。而风量大则风机功率高、能耗高,并且对管道直径的要求提升,导致管道直径大,进一步加剧风管安装的困难。

而中央除尘器还存在的最大问题就是管道容易堵塞。由于管道长、布置复杂、弯头多,所以管道中阻力较大,管道内气体压损严重,导致除尘器吸力不足,粉尘容易在管道内积压。当管道内积尘超过管道截面积3/2以上时,管道内停止过风,除尘器就开始失效。

2 改造方案及设备

在此背景下,针对生产过程中产生的粉尘,本着因地制宜、降低成本、便于粉尘回收的原则,采用多种除尘器配合使用,开发了针对整个选矿生产线的除尘系统。

2.1 矿卡卸料微雾系统

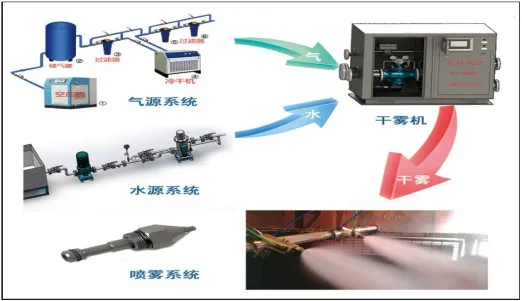

2.1.1 微雾系统原理

干雾抑尘装置是通过压缩空气驱动声波震荡器,以高频声波的音爆作用在喷头共振室处将水高度雾化,产生10μm以下的微细水雾颗粒(直径10μm以下的雾称干雾)喷向起尘点,使水雾颗粒与粉尘颗粒相互碰撞、粘结、聚结增大,并在自身重力作用下沉降,达到抑尘效果。

粉尘可以通过水粘结而聚结增大,但空气动力学直径低于10μm的粉尘那些最细小的粉尘(如PM10~PM2.5)只有与极小的水滴如干雾等粘结当水滴很小(如干雾)或加入化学剂(如表面活性剂)减小水表面张力时才会聚结成团。若水雾颗粒直径大于粉尘颗粒,则粉尘仅随水雾颗粒周围气流而运动,水雾颗粒和粉尘颗粒难以接触,无法达到则达不到抑尘作用;若水雾颗粒与粉尘颗粒大小接近,则粉尘颗粒随气流运动时就会与水雾颗粒碰撞、接触而粘结一起。水雾颗粒越小,聚结机率则越大,随着聚结的粉尘团变大加重,从而易于降落。所以当水雾颗粒的粒径与粉尘颗粒的粒径大小相近,且雾量较大时,空气中的水蒸汽迅速饱和,饱和的水蒸汽与粉尘碰撞、接触并凝聚在一起,达到一定的重量后沉降下来。

2.1.2 微雾系统结构图

一套完整的干雾抑尘系统应包括压缩空气供给系统、水源供给系统、干雾抑尘主机(以下简称干雾机)、水气分配系统、喷雾系统及其连接管路、阀门、电气系统组成,且整体系统采用模块化设计,可灵活搭配使用。

图2 微雾系统结构图

2.1.3 微雾系统在矿卡卸料点的实际运用

图3 矿卡卸料图

在矿卡卸料的上方布置一组喷嘴,当感应光栅感应到矿卡到位后,喷嘴开始喷射水雾,对矿石进行加湿,减少粉尘的产生。在破碎机的上方布置两排喷嘴,对破碎机溢出的粉尘进行沉降抑尘。

2.2 皮带除尘导料槽

2.2.1 皮带除尘导料槽原理

全密封导料槽系统是用来输送带落料口除尘。倒料槽的前后端装有多道密封挡板和挡帘组成的降尘系统,使粉尘流动速度减小,加速粉尘沉降。在导料槽上的除尘器抽取导料槽内部的空气,在其内部形成负压,防止粉尘外溢。同时过滤空气中的粉尘,使粉尘落回输送带上,洁净气流在导料槽出口流出。

导料槽迷宫式聚氨酯弹性体防溢裙板适用于各类胶带输送机导料槽系统,具有密封性能好、耐磨性能优异、不磨损胶带、防静电、寿命长等特性,从根本上解决了撒料、漏粉问题,大大降低了维护工作量。防溢裙板采用快速夹持器和轻型铝型材配合使用,每米裙板使用两套夹持器,防溢裙板的高度可根据导料槽的实际尺寸适当调整。

2.2.2 皮带除尘导料槽结构

皮带除尘导料槽由多功能沉降室、密闭导料槽、垂帘、皮带封板、滤筒除尘器组成。

如下图所示。

图4 皮带除尘导料槽结构示意图

全密封导料槽底部支撑侧部采用半托辊结构,胶带外侧支撑为全程滑板结构,外侧密封板可拆卸便于对内侧密封进行维护;全密封导料槽系统由增加的导料槽弧形顶、多重阻尼抑尘帘、小动力在线除尘器、泡沫水雾除尘装置、防溢裙板、外侧防护板、落料点支撑的缓冲床和防止胶带抖动的半托辊托板支撑组构成。

2.3 单机除尘器

2.3.1 单机除尘器的原理

单机除尘器主要用于振动筛和破碎机的除尘。在振动筛和破碎机上方安装除尘器,通过风机将振动筛或破碎机内部的含尘气体抽到过滤仓,粉尘吸附于滤芯,洁净空气从风机出口排到周围环境中。由于振动筛上方的空气被风机抽走,振动筛内部形成负压,避免了粉尘外溢。

滤筒表面的粉尘不断增加,会导致设备阻力上升。但设备阻力到达设定值时,差压控制器输出信号,脉冲控制仪开始工作,逐个开启脉冲阀,使压缩空气通过喷口对滤筒进行喷吹清灰。滤筒快速膨胀,在反向气流的作用下,附于滤筒表面的粉尘迅速脱离滤筒落掉回振动筛和破碎机内部,解决了粉尘回收的问题。

由于除尘器安装在振动筛和破碎机上,底部可以直接进风,去除了进风管设计,减少了管道成本,避免了管道安装困难及管道堵塞的问题。

单机除尘器同时具有其他优点:

(1)模块化设计,安装和拆卸方便,便于维护。

(2)清灰效果好、净化效率高、处理风量大、滤袋寿命长,运行安全可靠。

单机除尘器安装在振动筛的图示。

图5 单机除尘器安装在振动筛

2.3.2 单机除尘器的结构

单机除尘器主要包括风机、滤筒、脉冲阀、箱体和电控系统。

图6 单机除尘器内部结构

2.4 环境除尘器

2.4.1 环境除尘器的原理

环境除尘器用于对车间环境的净化。其箱体四个面都是带孔的百叶板,周围的空气可从这个百叶孔进入除尘器内部。风机作为空气循环的动力源,把环境中的含尘气体吸入除尘器内部,经过滤筒过滤,洁净空气从风机出口排出,过滤的粉尘则聚集在除尘器底部。

车间内的环境中含有少量的扬尘,其主要来源是各个产尘点溢出的粉尘。这些扬尘量在车间中作无规则布朗运动,无法使用吸尘罩进行统一的处理。因此可在车间中布置多台环境除尘器,环境除尘器的风机出口朝向同一方位,以此带动车间内的空气朝着固定方向流动。本方法能保证车间内的含尘气体源源不断地流向环境除尘器,经过环境除尘器的过滤,粉尘被收集到除尘器底部。

2.4.2 环境除尘器的结构

图7 环境除尘器内部结构

环境除尘器主要由风机、滤筒、脉冲阀、箱体、百叶窗及电控系统组成。

3 结论

通过对作业现场产尘点的研究,对各点采取不同除尘措施,使用合适的除尘器,解决了粉尘回收问题,避免了管道安装及堵塞等问题。在兼顾了除尘效果的同时,将生态效益、经济效益最大化,有益于环境治理,且避免对工人身体健康造成危害。