钢铁行业固体资源化的综合利用

2021-01-04毛朋

毛 朋

(攀枝花钢城集团有限公司,四川 攀枝花 617000)

近年来国家对钢业行业环境污染问题的日渐重视,在钢业产业环保转型升级形势日益激烈的当下,实现固体废弃物的资源化利用已经成为当前钢业行业的必然发展需求。对于钢铁行业而言,固体废弃物的生产量极大,以某长流程的生产企业为例,若生产一吨钢材,就会同事产生600-800公斤的固体废弃物。我国作为钢铁生产大国,可想而言每年伴随而生的固体废弃物的产量也无疑更加巨大。因此,若将固体废弃物实现的资源化综合利用,将不仅能更加有效节约能源,同时还能进一步降低废弃物对环境所造成的污染,从而在增加企业经济效益的同时,也能有助于企业获取更多的社会效益及环境效益[1]。

1 钢铁行业产业绿色发展趋势

近年来,随着国家对钢铁行业市场整治力度的不断加深,自2017年以来我国已有超过700家“地条钢”企业被取缔拆除,钢铁行业市场得到进一步净化。再加上国家侧供给改革的不断深入实施,给予了钢铁企业更多的发展空间,使大型长流程的钢铁生产企业实现了更多的经济收益,也进一步推动了钢铁生产企业的高质量发展转型。在钢铁企业高质量发展转型国产中,最为重要的就是要坚持秉承绿色环保的发展理念,尤其是针对生产过程中的高污染工序,更加应当采取严格的环保措施,通过多种先进环保技术的应用,在循环经济的基础上实现对更多固废的资源化利用,并最终达到“高效、低排及低污染”的生产目的。

2 大型长流程钢铁企业各工序固体废弃物产生情况

通常情况下,大型长流程钢铁生产企业生产工序主要如下

在上述任一生产工序中,都会产生固体废弃物。以企业年产900万吨钢材计算,企固体废弃物的产量约为550万吨,产量十分巨大。其中,在铁前工序中产生的固体废弃物占比最多,约为74.7%,产量高达411万吨。而在钢轧工序中,约产生134.8万吨固废物。其余则产生于其他工序中。详见下表。

表1 年产钢900万吨钢铁企业固废产生明细

3 固体资源化利用现状

当前,钢铁企业固体资源化的利用主要有如下几种方式,即钢铁厂自身回收利用、发展循环经济、有价销售给其他企业以及作为工业垃圾进行资源化处理等等[2]。

3.1 自身回收利用

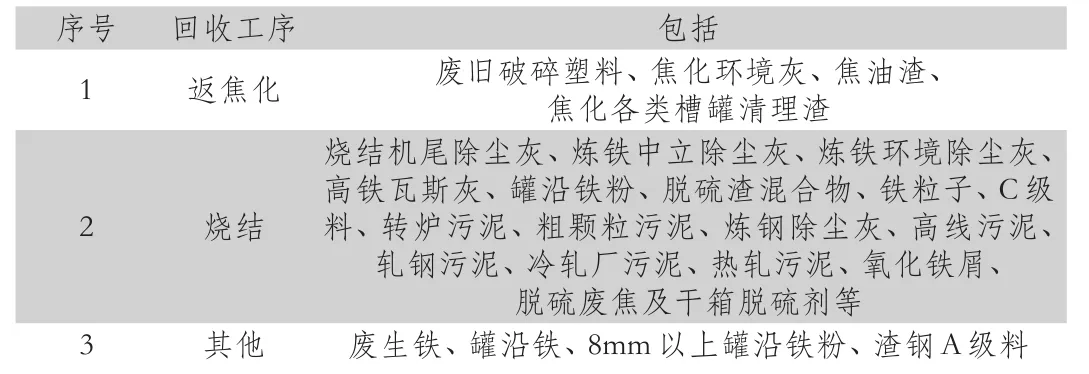

通常情况下,固体废弃物由钢铁厂自身回收后主要用于返焦化、烧结以及其他工序。具体利用情况如下。

表2 固体废弃物回收

当前,对于钢铁企业而言,在自身进行回收利用进入烧结工序时,往往会由于锌负荷的增加致使高炉中产生较高的锌负荷,并最终对高炉的稳定性产生影响。

3.2 钢铁企业发展循环经济

目前,国内已有部分钢铁企业开始尝试循环经济发展模式,如宝武湛江基地的转底炉、电厂粉煤灰项目等,通过这些项目的实施,在企业内部就能实现固体资源化的综合利用,同事还能兼顾资环的再生循环。其中发展较为良好的循环经济项目如高炉水渣磨成矿渣微粉的生产模式,就能将产物作为矿渣水泥的掺合料提供给水泥厂或者一些道路工程的建设单位等。

3.2.1 转底炉工艺

在转底炉工序中,其生产流程除包含有原料处理外,还包括直接还原。其中参与到处理系统中的步骤主要有污泥烘干、配料以及造秋等等。经由转底炉工艺可在一定程度上削弱除尘灰以及污泥等锌负荷较大的固废物对高炉造成的危害,同事还能实现对危废以及扬尘问题的处理。而且其最终的产物之一金属化球团还能用于后续的炼铁以及炼钢工序中。但是这种工艺也存在一定的不足之处,主要在于其能耗较高,且作业效率还较低,虽然可产出金属化球团,但其产物的抗压强度稍显不足,经济效益仍有待提升。

3.2.2 钢渣尾料综合利用

钢渣多数主要产生于炼钢过程中,其产物主要包含有硅酸钙物质、铁以及其氧化物等。当前对于钢渣的综合利用主要在于最大限度得提取其内部的铁资源,并降低其莫氏硬度以提升其尾料的后续利用率。目前国内在对钢渣进行处理时较常采用的工艺主要有盘泼处理、热泼粉碎、水淬、风萃以及热闷渣等多种工艺。其中尤其以热闷技术发展最为成熟,目前已发展之第四代,辊压破碎余热有压处理技术,这种技术的优势在于可极大地改善现场环境,切能将f-CaO控制在3%以内,并且还能再一定程度上提升尾料的稳定性。

目前,钢渣尾料多用于钢渣微粉、沥青混凝土、制砖以及土壤改良等项目中。而且我国学术界多数专家也对此方面展开了较为深入的研究,并取得了较为显著的成果。然而纵观我国对于钢渣尾料的综合利用情况来看不难发现,钢渣尾料仍未能实现工业化、产业化以及高附加值的利用。而且钢渣尾料应用于钢渣微粉生产过程中起成本投入也较高,此外,应用于建材制造环节,其实用性以及产业化生产仍较为缺乏。

3.3 有价销售给其他加工企业

钢铁行业固体废弃物多数都可以销售给其他加工企业,如炉台干渣骨料可以销售给矿棉企业,废耐材则可以提供给耐材厂家,脱硫石膏则可由水泥厂接受,而氧化铁红则可以提供给磁材企业等。

3.4 工业垃圾的资源化处理

对工业垃圾进行处理时,则需要结合钢铁企业的自有工艺以及对垃圾的综合分析评价之后,再制定合理的处置方案。以炼钢脱硫渣为例,再以往对其进行处理时往往使其经过渣铁线进一步分离,之后得出不同大小的块状的脱硫渣铁继续进行炼钢使用,而脱硫渣金粉则回收进入烧结环节,但对于其他的尾料则都是作为垃圾进行处置。而相关实践研究表明,若将脱硫渣进一步分离,使之主要形成不同大小的块状渣铁以及粒径小于8mm的其他混合物,则可以进一步提升其回收价值。脱硫渣铁依然可回收炼钢,而小粒径的混合物则都可以进入烧结环节。如此一来不仅可以更大程度得利用到脱硫矿渣中的铁元素,还能实现对其他钙、镁元素的利用,并彻底解决脱硫渣尾料产生的其他工业垃圾的难题。

当前,在对工业垃圾进行资源化处理方面的研究以及相应的应用实践都并不多见,如如何实现对粒径大于8mm的脱硫渣混合物的再利用,仍是空白。而且虽然有些技术如废旧塑料的炼焦利用已经在日本有了发展先例,但是由于我国当前技术水平以及工业发展现状的制约,要对此实现规模化的运用仍然需要较长时间。

4 钢铁行业固体资源化利用的发展方向

纵然,钢铁行业的固体废弃物的种类较为繁多,且伴生产量较为巨大,但若能进行合理规划,同时注重先进处理工艺的使用,则必然也可以在最大程度上实现其资源化利用[3]。

首先,对于钢铁企业而言,应当在生产过程中做好整体的规划,并采用较为可靠的技艺级准备,同时在各工序之中都应当配备有相应的固废处理装置,以在生产源头中就减少固体废弃物的产生。其次,则是在选用生产工艺时应当着重使用可对固废物质进行再次利用的技术,如烧结时采用湿法脱硫,或者水处理时采用聚丙烯填料等;再则就是学术界也应当加大对有害元素的脱除工艺的研发力度,同时在企业中还应当积极推广少渣冶炼技术,避免钢渣产量的进一步扩大,此外还应当继续深入研究钢渣的处理技术以及其尾料在工农建等行业中的应用。最后则是钢铁企业应当加深与其上下游企业之间的通力合作,在最大程度上实现固体资源化的综合利用。