某壳体的加工方法探讨

2021-01-03罗隽

罗隽

摘要:本文针对壳体偏心外圆φ6 和表面粗糙度Ra0.2的精密性,及零件高硬度HRC 48~52特点,分别从加工方案、工艺流程、加工难点、装夹方法及偏心外圆车削配重方法等方面进行分析研究,摸索探讨该壳体偏心外圆的加工方法,使零件的加工精度满足设计图纸要求,通过该壳体的加工方法推广应用到类似零件的加工问题。

关键词:壳体 偏心外圆 加工方案 工艺流程

1 引言

壳体是某型号研制产品重要零件,结构复杂异型,尺寸精度、位置精度高,特别是偏心外圆(以下该简称外圆)尺寸φ6 精度高,为IT5级精度,表面粗糙度值Ra0.2,与相关孔位置精度高,是该零件的关键特性之一。技术要求需要严格保证尺寸精度和位置精度,满足装配使用性能。但由于壳体结构的特殊性、精密性和高硬度特點,外圆的加工采取常规的加工方法较难保证该零件的技术要求,为了保证产品零件的顺利产出,迫切需要摸索出一套有效的加工方法。

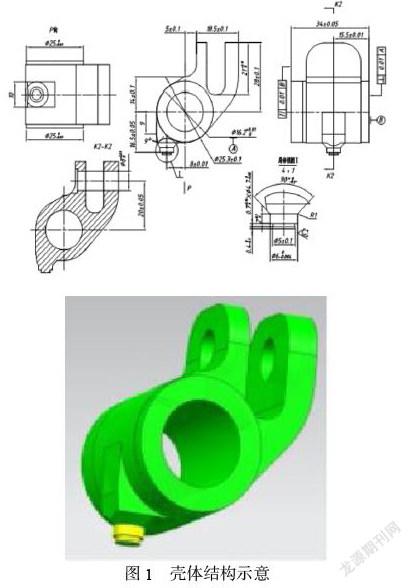

2 零件结构分析

壳体结构见图1,零件材料为添加铜和铌的马氏体沉淀硬化不锈钢0Cr17Ni4Cu4Nb,零件最终硬度为HRC 48~52,刀具材料选择要求高;零件结构复杂异型,装夹找正困难;尺寸精度和位置精度高,加工难度大。其中,外圆φ6 ,表面粗糙度Ra0.2,与基准孔φ16.2 位置精度要求为0.01mm,由于零件结构的特殊性,很难保证外圆尺寸和表面粗糙度要求,是制约零件产出的主要问题。

3加工方案的确定

随着机械工业进步的发展,精密零件的加工主要涉及车削技术、铣削技术、磨削技术、电加工技术等。针对该壳体零件的加工,如何保证尺寸精度和位置精度要求,工艺方案的确定尤为重要。

3.1工种的选择

据零件结构的特殊性,常用加工方法可采用铣削加工、磨削加工和车削加工,但由于零件的材料特性和硬度较高(HRC48~52)特点,铣削加工无法保证表面粗糙度Ra0.2要求。选用磨削加工可以保证外圆φ6 的尺寸精度和表面粗糙度Ra0.2要求,但无法加工外圆φ6 上的槽0.7 ×φ4.7 ,造成工艺流程比较复杂,而且,砂轮的修磨难度比较大;选用车削加工也可以保证外圆φ6 的尺寸精度和表面粗糙度Ra0.2要求,不过对车刀的刀具材料有更高的要求,相对于磨削加工来说,车削加工比较容易实现,工艺流程较为简单。

据零件的结构特征,三种加工方法比较分析,只有采用车削加工容易加工槽0.7 ×φ4.7 和9°锥面,能够满足外圆的尺寸精度要求,但位置精度的保证需要设计合理的工艺流程,因此,外圆φ6 的加工采用车削加工较为合理。

3.2机床的选择

据零件的材料特性、尺寸精度和高硬度(HRC48~52)特点,应选择高精度、高刚性的车床,对机床的结构、原理、性能参数都要求比较高,充分利用其加工精度高、零件硬度高的特点,对环境、振动等进行严格的控制,尽量减小影响加工的因素。摸索加工中车削参数对机床振动的影响,选择合理切削参数避免共振区域,并微调机床主轴获得精密车削加工的最佳状态,加工出高硬度、高精度零件。一般选用原则,加工机床的精度应选择零件精度的1/2~1/3,并具有良好的耐磨性、抗振性、热稳定性、高速旋转性(18000r/min以上)、高精度的表面粗糙度功能特性等,因此,针对不锈钢零件的精密、高硬度车削加工,选择车床主轴旋转精度在0.0015mm以上可以满足加工需求。

3.3工艺流程设计

针对壳体结构的特殊性,归纳起来有三个特点:第一、壳体结构异型,导致装夹困难,采用车削加工没有装夹基准需要设计工艺柄装夹基准,解决装夹困难问题;第二、零件硬度高HRC48~52,加工过程中需要安排两次热处理,避免一次热处理零件变形大;第三、据壳体结构异型和高硬度特点,工艺柄基准和外形大部分内容需要线切割加工切掉。因此,工艺流程的设计是否合理,直接影响壳体零件的加工质量和生产效率,需要综合考虑各工种的加工特点,壳体零件的结构特征和材料特性,尺寸精度和位置精度等要求,最终确定合理的工艺流程。

4加工难点分析

通过零件结构特征分析,加工难点主要体现在装夹困难、外圆φ6 偏心和高硬度HRC48~52特性。导致加工工艺流程复杂,为了保证零件的加工质量和生产效率,需要分析装夹难点、工艺基准、刀具材料、配重平衡、车削参数、冷却液等。

4.1装夹难点分析

采用车削加工外圆φ6 ,必须解决零件的装夹问题,由于零件结构的特殊性,加工外圆φ6 属于异形偏心零件车削,车削外圆φ6 有多种装夹方法。

方案一:有三爪卡盘装夹加工、四爪卡盘装夹加工、两顶尖顶车装夹加工、专用夹具装夹加工等。三爪卡盘的一个卡爪上垫上垫块装夹车偏心零件和四爪卡盘上校正车偏心零件,只适用于加工零件长度较短,偏心距较小,精度要求不高的偏心零件。

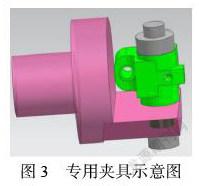

方案二:设计专用夹具装夹零件(见图3),在夹具上镗偏心孔,保证零件装夹后,外圆φ6 的中心与机床主轴中心同轴。因此,以零件φ16.2 孔定位,在夹具上压锥销锁紧零件,保证锥销与外圆φ6 的偏心距离精度,夹具精度高、制作难度大,成本高,适合在批量生产中使用。

方案三:两顶尖装夹顶车加工外圆φ6 的方法。在外圆φ6 的反面预留工艺柄,工艺柄端面和外圆φ6 端面钻中心孔,保证两端中心孔与孔φ16.2 的位置尺寸,顶尖是常见的装夹工具,制作方便,而且用顶尖装夹零件,装卸方便,既能保证零件的加工质量,又能提高生产效率,通用性较强,适合小批量、大批量加工,因此,选择两顶尖装夹顶车加工外圆φ6 的方法最为合理。

4.2中心孔的分析

外圆φ6 的尺寸精度高,表面粗糙度Ra0.2,使用两顶尖顶车外圆φ6 ,中心孔精度是决定外圆φ6 加工质量的关键因素,因此,要求两端中心孔应控制在同一轴线上,中心孔圆跳动量应控制好,锥面的圆度要求高,尽量减小椭圆度和多角形误差,内锥面的表面粗糙度值低,不能有碰伤、毛刺等缺陷。而且,类似零件的车削加工,加工之前需要使用合金顶尖研磨两端中心孔,保证两端中心孔的表面粗糙度和圆度都要很好。由于该壳体外圆φ6 与孔φ16.2 的位置精度高,故采用五轴加工中心去除外圆加工余量,且一次装夹镗孔后,工作台旋转90°后钻中心孔,保证孔φ16.2 与两端中心孔的位置尺寸精度。

4.3两顶尖的选择

为了保证零件加工质量,对所使用的顶尖精度要求较高,在精车外圆φ6 时,前顶尖装在车床主轴上,与零件一起旋转,不发生摩擦。后顶尖可选用活顶尖和死顶尖,活顶尖能承受很高的切削速度和较大的切削力,但活顶尖刚性差,存在一定的装配误差,只适用于粗车及一般精车的零件加工。死顶尖定心准确、稳定,但死顶尖与零件中心孔发生摩擦,产生大量的热量,容易烧坏中心孔,适用于低速加工精度要求高的零件加工。由于该零件属于车偏心外圆,为保证车削过程的平衡性能,车削零件时,车床的主轴转速很低,同时,该零件的精度高,选择死顶尖装夹,并加润滑油,可防止因过热烧损中心孔,因此,该零件后顶尖应选择死顶尖装夹。

在装夹过程中,两顶尖与工件中心孔之间的配合松紧要适宜,不宜过松或过紧,若太松,工件不能定心,车削过程中容易产生振动,保证不了零件的尺寸精度,若过紧,随着切削温度上升,工件逐渐伸长而使工件顶得更紧,顶尖与工件之间的摩擦会加剧,导致零件烧伤。在两个顶尖装夹零件的过程中,两个顶尖是不行的,顶尖不能带动工件旋转,应增加拨杆装置带动零件旋转。

4.4刀具材料分析

金属切削过程中,刀具切削部分是在较大的切削压力、较高切削温度以及剧烈摩擦条件下工作。在切削余量不均匀或断削的表面时,刀具受到很大的冲击与振动,刀尖磨损太快,切削温度也在不断的变化。因此,车削高硬度零件,刀具材料应具备高硬度、高耐磨性、足够的强度和韧性、高耐热性、良好的化学稳定性。在金属切削加工领域具备如此优越性能的刀具材料,可以选择涂层刀具、立方氮化硼刀具、金刚石刀具进行加工。由于零件硬度很高,对刀具材料的耐磨性、足够的强度和韧性有更高的要求,选用涂层刀具,其使用寿命不够立方氮化硼刀具、金刚石刀具好,因此,选择立方氮化硼刀具、金刚石刀具加工该零件较为合适。

4.5高硬度车削刀具参数分析

由于零件硬度很高,切削力大、切削温度高且集中在切削刃附近,刀具易崩刃破损,磨损剧烈,刀具使用寿命低,在刀具材料确定的情况下,影响零件尺寸精度和表面粗糙度的刀具因素主要有前角、后角、主偏角、刃倾角、刀尖圆弧半径等。针对加工淬硬钢零件而言,经过加工摸索得出刀具前角应在0°~-10°范围,后角应在10°~15°范围,主偏角应在10°~30°范围,刃倾角一般为负值,但为了提高零件精度和加工表面粗糙度方面,刃倾角应稍大些。

4.6切削用量分析

由于外圆φ6零件开始车削时是断续车削,冲击载荷较大,选择的切削用量不能太大。据零件的材料特性、尺寸精度和高硬度特点,加工中切削用量参数对机床振动的影响很大,选择合理切削参数避免共振区域,使机床主轴获得精密车削加工的最佳状态,加工出高硬度、高精度零件。

针对高硬度零件的车削加工,切削用量的确定受刀具使用寿命的限制,立方氮化硼刀具、金刚石刀具使用寿命高,切削加工过程中切削用量的确定要考虑切削振动尽可能小、走刀次数尽可能少,切削力尽可能小、摩擦力尽可能小,延长刀具寿命,同时,要注意进给量对刀具磨损的影响比切削速度影响大的特点,因此,要选用较小的进给量,较小的切削深度,尽可能少的走刀次数,保证振动尽可能小的情况下提高切削速度,才能保证该壳体精密外圆φ6的加工精度和表面粗糙度。

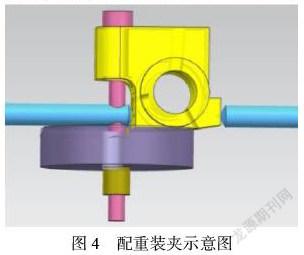

4.7配重方法分析

使用两顶尖顶车外圆,在满足中心孔的加工质量、选择切削速度低,进给量及背吃刀深度小的前提下,试车削零件外圆,检测零件发现外圆椭圆较大,保证不了零件尺寸公差要求。通过分析,该零件偏心距大,零件材料为不锈钢0Cr17Ni4Cu4Nb,质量较重,因此,在车削过程中存在严重不平衡,导致车削零件出现椭圆。为解决零件外圆椭圆问题,决定添加平衡块,由于零件的外圆尺寸精度高,表面粗糙度低,精确计算出零件的平衡块质量,配重越精确,车削过程中的平衡性就越好。采用UG软件的“分析质量体”功能,以两端中心孔连线为质心,精确计算出配重块的质量(见图4)。解决零件配重问题后试车外圆,检测零件外圆尺寸合格,满足设计图纸要求。

4.8冷却液的选择

加工过程中切削热及加工环境温度,测量环境温度对零件尺寸的影响很大,为尽量减少温度的影响,在加工过程中,车床附近的温度必须控制在20℃±2℃范围内,为减少切削热的影响,在加工的时候,需要选择合适的冷却液润滑刀尖,减少刀具磨损,降低刀尖和零件的温度。

在切削加工中,合理地使用金属切削液可以降低切削时的切削力以及刀具与工件之间的摩擦力,及时带走切削区内产生的热量以降低切削温度,减少刀具磨损,提高刀具耐用度,同时能减小工件热变形,抑制积屑瘤和鳞刺的生成,从而提高生产效率,改善工件表面粗糙度,保证工件加工精度,达到最佳经济效果。

精密加工淬硬钢材料零件时,因材料内部所含硬质点多,机械擦伤作用大,导热系数低,切削热不易发散。因此,对切削液的润滑、冷却性能要求都较高,通常宜选用润滑性较好的化学合成液,或含有极压添加剂的极压切削液。

4.9检测方法分析

外圆尺寸φ6精度很高,为IT5级精度,精密检测技术直接反映壳体零件的精度保证情况和精度的真实性。在检测之前,需要选择合理的检测量具,采用理论与实践相结合,分析前期试加工的检测结果,不断地分析机床精度、加工方法、精密定位、误差补偿技术等,形成该壳体零件精密车削加工的检测方法。精密检测方法應根据零件的尺寸精度,精密检测量具的使用要求进行选择,原则上精密测量室环境与加工环境一样或提高一个等级,要求恒温、恒湿、防振、防尘。

5结论

在摸索壳体加工过程中,针对壳体外圆φ6和表面粗糙度Ra0.2的精密性,及零件高硬度HRC 48~52特点,从加工方案、工艺流程、装夹方法、中心孔的加工、顶尖的选择、配重平衡、精密检测、冷却液等方面进行理论分析,预留工艺柄和制作夹具,使零件外圆φ6尺寸和表面粗糙度Ra0.2达到设计图纸要求,解决了生产过程中急需解决的问题,满足了生产需要。在零件外圆的加工过程中,我们学到了很多新的知识,比如;利用UG软件功能精确计算偏心质量,解决车削过程中偏心导致不平衡问题;高硬度零件车削加工刀具参数和切削用量的合理选择,避免区域振动对零件尺寸位置精度的影响;高硬度零件的精密车加工如何选择刀具材料问题等,摸索出一套有效可行的偏心外圆和高硬度精密车削的加工方法,对类似零件的加工具有参考意义。

参考文献

[1]闻邦椿 《机械设计手册》第5版【S】 机械工业出版社 2010年

[2]石玉珍 《中国航空材料手册》第1版【S】 中国标准出版社 1988年

[3]孙长库 《精密测量理论与技术基础》【M】天津大学 机械工业出版社2015年

[4]王学武 《金属材料与热处理》【S】 机械工业出版社 2018年

[5]陈宏钧 《金属切削速查速算手册》【S】第2版 机械工业出版社 2003年