SA-213TP347HFG膜式水冷壁角焊缝热裂纹原因分析

2021-01-03张兆林

张兆林

摘要:某锅炉制造公司生产的SA-213TP347HFG膜式水冷壁结构高温过热器和高温再热器部件角焊缝出现大量热裂纹,通过宏观和微观组织观察对裂纹形态和断口形貌的特征进行描述,从扁钢表面质量、焊接材料选择、焊接热输入和拘束应力、能谱分析等方面分析热裂纹形成的原因。研究结果表明,扁钢表面清洁度差以及焊材ER309LSi的Ni含量高是导致SA-213TP347HFG膜式水冷壁角焊缝产生大量熱裂纹的主要原因,为同类缺陷的处理提供了理论依据。

关键词:SA-213TP347HFG;角焊缝热裂纹;原因分析;清洁度;ER309LSi

中图分类号:TG457.2 文献标志码:A 文章编号:1001-2003(2021)12-0050-06

DOI:10.7512/j.issn.1001-2303.2021.12.10

0 前言

某350 MW超临界循环流化床锅炉高温过热器和高温再热器部件采用膜式水冷壁结构(简称水冷壁),随着对机组效率和抗氧化性能要求的提高,选用的钢管材质逐渐从SA-213T91、SA-213TP304H、SA-213TP347H过渡到SA-213TP347HFG。细晶粒奥氏体TP347HFG是日本住友公司针对TP347H钢管在热循环作用下产生氧化皮并剥落的现象而研制的不锈钢,TP347HFG室温、高温力学性能与TP347H基本相同,持久强度高约20%,且具有更好的抗蒸汽氧化能力[1-2],主要应用在超临界机组锅炉高温过热器、高温再热器蛇形管管屏结构上,在水冷壁结构上应用较少。膜式水冷壁结构是锅炉的主要受热部分,由钢管、扁钢以及起连接作用的角焊缝组成,采用大型机械焊设备进行焊接,多把焊枪同时施焊形成管片组件,再经过4头机械焊多次合屏形成水冷壁管屏组件。

某锅炉制造公司采用熔化极气保焊工艺首次组焊TP347HFG水冷壁管屏,角焊缝发现大量热裂纹,造成巨大的经济损失。文中针对角焊缝出现大量热裂纹的原因进行分析。

1 试验材料与方法

1.1 材料

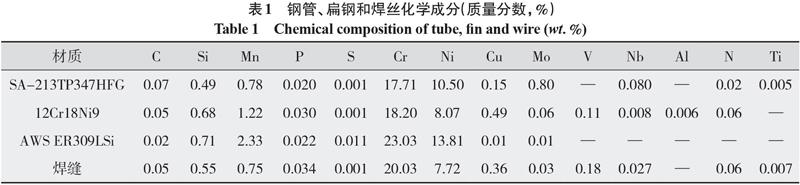

膜式水冷壁管屏钢管材质为SA-213TP347HFG,规格为φ63.5 mm×5.0 mm,扁钢材质为12Cr18Ni9,规格为□6 mm×13 mm。根据角焊缝的焊接工艺评定,并借鉴实际生产经验,焊材选用直径φ1.2 mm的ER309LSi实心焊丝。钢管、扁钢和焊丝的化学成分如表1所示。

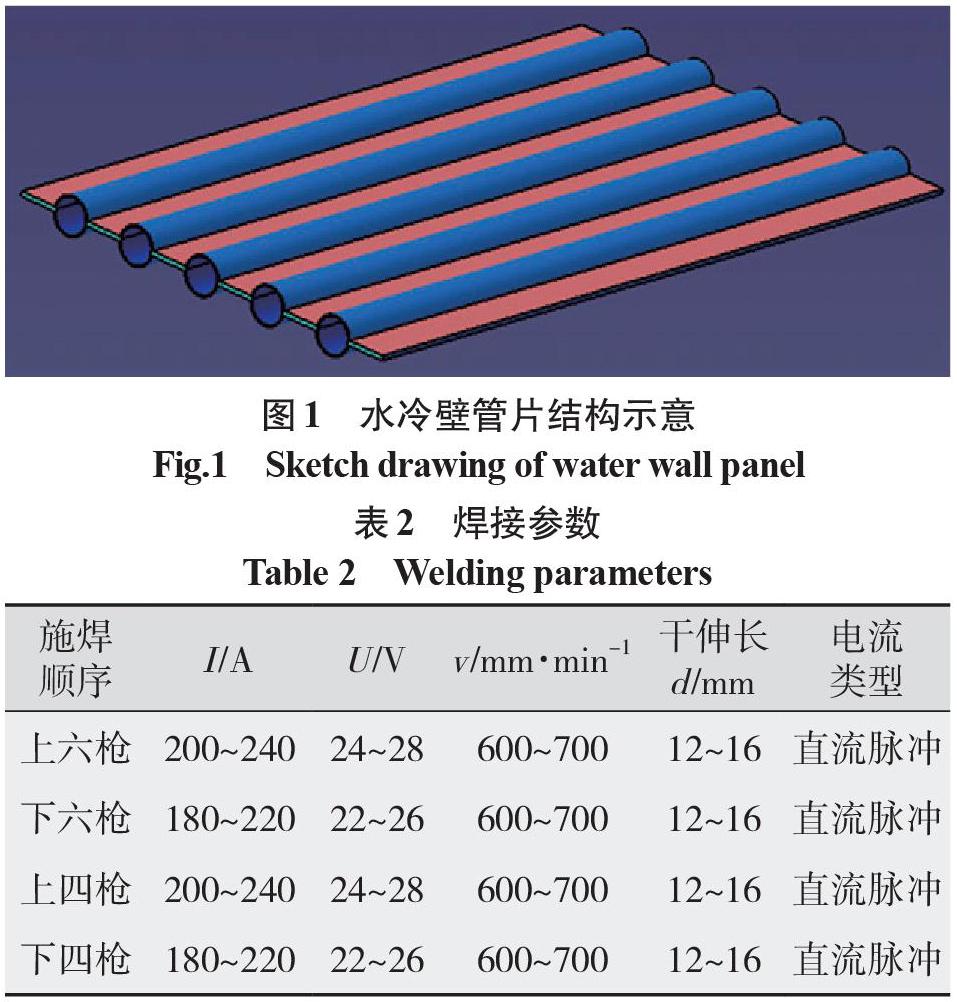

1.2 焊接顺序

钢管和扁钢备料,在起始端进行点焊连接形成5管6扁钢水冷壁管片组件,送进20头熔化极气保焊大型机械焊设备施焊,保护气体为φ(Ar)95%+φ(CO2)5%,气体流量22 L/min,配气站管道供气,管片结构如图1所示。20把焊枪分4组布置,按先后施焊顺序记为:上六枪→下六枪→上四枪→下四枪,上六枪施焊管片第1、3、5根钢管与扁钢上侧角焊缝,下六枪施焊管片第1、3、5根钢管与扁钢下侧角焊缝,上四枪施焊管片第2、4根钢管与扁钢上侧角焊缝,下四枪施焊管片第2、4根钢管与扁钢下侧角焊缝。具体焊接参数如表2所示。

2 试验结果与分析

2.1 宏观观察

管片整体长度9 500 mm,目测可见裂纹形态,待管片冷却至室温进行渗透检测,可见多处线性显示,如图2所示。目视检测发现,裂纹存在于焊缝,远离焊接热影响区和母材,具有两种分布特征:一部分裂纹之间近似平行,与焊接热源移动方向成一定角度,具有规律性;另一部分裂纹(包含弧坑裂纹)位于角焊缝纵向中分面沿长度方向开裂。由此可初步判定该裂纹属于热裂纹中的结晶裂纹,也称为凝固裂纹。

2.2 显微组织观察

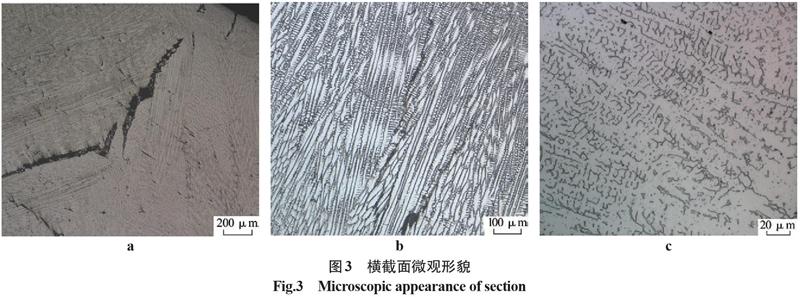

在低倍镜下观察角焊缝裂纹位置和走向,在高倍镜下观察金相组织,如图3所示。

由图3a可知,焊缝表面和焊缝内部均存在裂纹,裂纹中心较宽,两端有尖角,尖角曲折;裂纹两侧晶粒成一定角度,即裂纹位于不同位向晶粒生长交汇处。由图3b可知,裂纹在柱状枝晶之间沿晶开裂,具有结晶裂纹的典型特征。由图3c可知,焊缝金相组织为奥氏体+骨架状铁素体。

用锯床去除钢管多余部分,制取横截面试样,采用手工锯从钢管内壁向钢管与扁钢贴合面锯切,裂纹与贴合面相连,用虎钳夹紧钢管两断面,缓慢施加夹紧力,使角焊缝外表面裂纹开口张大,获得裂纹断面,试样结构如图4所示。

由图4b可知,裂纹断面呈淡黄色金属光泽,是短时高温氧化导致的,说明裂纹形成时处在较高温度,符合焊接热裂纹的特征。对裂纹断面进行电镜扫描,电镜图片如图5所示。

由图5a、5b可知,断面位于焊缝中心,断口宏观形貌为层状断裂,无明显的塑性变形,断口凹凸不平,呈台阶状,与铸件中夹杂物和偏析导致的裂纹断口形貌相似;由图5c、5d可知,断裂方式为沿晶开裂,沿柱状晶晶粒长轴方向扩展,晶粒表面存在大量的夹杂物;由图5e、5f可知,夹杂物不均匀分布于晶粒之间,大小不一,形状不规则,与奥氏体颜色差异较大。

3 裂纹原因分析

3.1 原材料表面状态

水冷壁管屏扁钢材质为12Cr18Ni9奥氏体不锈钢,供货状态为固溶处理+酸洗。扁钢表面应为光亮的金属光泽,但实际的供货状态见图6a,扁钢表面有一层黑灰色的Fe3O4氧化皮,并存在局部脱落,氧化皮脱落部位呈绿色部分是Cr2O3,呈红色部分是水合氧化铁。由此可知,12Cr18Ni9不锈钢扁钢表面存在严重氧化,这是因为固溶处理过程中产生了氧化物。为了改善扁钢表面状态,进行了酸洗,酸洗后扁钢表面状态见图6b,经酸洗钝化后,氧化物没有去除干净,也未形成银灰色致密的氧化物薄膜。扁钢表面除存在氧化物外,还存在成分不明的粉末状杂质,表面清洁度不可控,对焊接质量的影响也不可控,因此,扁钢表面质量差是影响焊接热裂纹的主要因素。

3.2 焊接材料选择

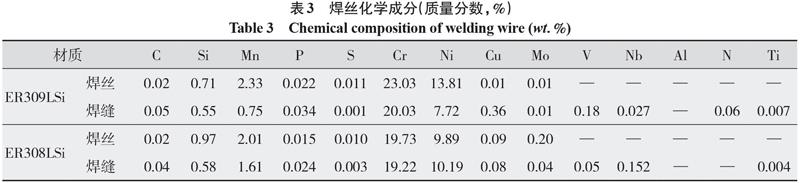

AWS ER309焊丝名义成分是24Cr-13Ni,常用于焊接相似成分的锻件和铸件,当存在严重的腐蚀条件且要求采用合金元素较高的焊缝金属时,常用于焊接304型及类似母材,以及异种钢的焊接,AWS ER309LSi有更低的含碳量和略高的Si含量,其化学成分如表3所示,改善了在金属极气保焊中填充金属的工艺性[3]。

结晶类型与焊缝成分的关系,可采用當量比来判断,奥氏体形成元素用Ni当量来表示,铁素体形成元素用Cr当量来表示,其表达式分别是:

结晶类型与铬、镍当量比有如下关系:Creq/Nieq≤1.48,A型和A-F型;Creq/Nieq≤1.95,F-A型;Creq/Nieq>1.95,F型。对于一些广泛使用的不锈钢焊材,根据其化学成分范围,可利用上述公式来确定焊缝金属的结晶类型,309焊缝属于F-A型[4]。

利用上述公式和判据进行验证,计算结果为:

Creq(ER309LSi焊缝)=20.89%

Creq(ER308LSi焊缝)=20.18%

Nieq(ER309LSi焊缝)=9.6%

Nieq(ER308LSi焊缝)=12.195%

Creq/Nieq(ER309LSi焊缝)=2.17

Creq/Nieq(ER308LSi焊缝)=1.65

由计算结果可知,Creq/Nieq(ER309LSi焊缝)>1.95,为F型结晶模式,应得到完全的铁素体组织,而实际焊缝金相组织为奥氏体+骨架状铁素体(见图3c),与计算结果矛盾。对比焊缝与焊丝化学成分的变化可知,其中Ni含量和Mn含量明显降低,原因是化学成分分析采用了电火花直读法,测量位置在焊缝表面,未能覆盖到内部晶界,Ni和Mn元素在晶界偏析。

若不考虑稀释的影响,以焊丝的化学成分估算结晶模式计算,Creq/Nieq(ER309LSi焊丝)=1.66,Creq/Nieq(ER308LSi焊丝)=1.84,焊缝的结晶类型均为F-A型,即从高温冷却到室温相变过程为:L→L+F→L+F+A→A+F。在以F-A结晶类型凝固时,随Creq/Nieq值增加,奥氏体数量减少,铁素体数量增加,裂纹敏感性降低,因此选用ER308LSi焊丝,焊缝金相组织中铁素体含量比ER309LSi多,抗裂性更好。经过施焊验证,选用ER308LSi焊丝后,水冷壁管屏仅少量焊缝存在热裂纹,数量减少约90%。因此,焊接材料是焊接热裂纹产生的主要影响因素。

3.3 焊接热输入与拘束应力分析

取表2中焊接参数范围内限值计算最大焊接热输入E=672 J/mm=0.672 kJ/cm。焊接热输入处于较低的范围内,相比半自动气保焊,机械焊的焊接速度更快,焊接热输入低约40%,不存在热输入过大的情况;在实时观察中发现,位于上六枪对应的焊缝在电弧移开后立即产生肉眼可见的裂纹,此时为单根管与两侧扁钢相焊状态,还未形成五根管组件,与半自动气保焊情况相同,处于拘束度很小的情况,说明拘束应力不是裂纹产生的主要因素。

3.4 能谱分析

对断口表面的不规则夹杂物进行电镜能谱分析,取点位置和能谱分析结果如图7所示。

由图7a可知,该处Si含量明显超出正常范围且远高于ER309LSi焊缝中的Si含量,Cr和Fe含量低于正常范围,且远低于ER309LSi焊缝中的Cr和Fe含量(见表3);由图7b可知,该处Si、Mn、Ni含量超出正常范围且高于ER309LSi焊缝中的含量。Si元素是两处取点位置共同存在的且超出合理范围,说明此处裂纹与Si元素有着密切关联。Si在焊接过程中形成复杂的硅酸盐,在晶界间形成一层脆的硅酸盐薄膜,在焊缝金属凝固过程中或凝固后的高温区,会导致高温失塑裂纹的形成[5]。因此,Si元素的偏析是形成裂纹的直接原因。Ni元素容易与S或Si形成低熔点共晶物,同时Ni还促进偏析,增大热裂纹倾向,ER308LSi焊丝中的Ni元素含量比ER309LSi焊丝高约4%,也印证了选择ER308LSi焊丝施焊热裂纹明显减少的实际情况。

4 结论

(1)扁钢表面不清洁是一个不可控变量,是SA-213TP347HFG膜式水冷壁角焊缝产生热裂纹的一个主要因素,对于表面存在氧化皮等杂质的扁钢,除需进行酸洗钝化等表面处理工艺外,还应对扁钢表面进行打磨,使其呈现金属光泽。

(2)对于ER309LSi焊丝,随着Creq/Nieq增加,奥氏体数量减少,铁素体数量增加,裂纹敏感性降低,而采用ER308LSi焊丝,焊缝金相组织中铁素体含量比ER309LSi多,有助于降低SA-213TP347HFG膜式水冷壁角焊缝的热裂纹敏感性,抗裂性更好。

(3)相比半自动气保焊,机械焊的焊接速度更快,焊接热输入更低,当前选用的焊接参数不是SA-213TP347HFG膜式水冷壁角焊缝产生热裂纹的主要因素;在拘束度还很小时,热裂纹就已经产生,因此拘束应力不是导致热裂纹的主要因素。

(4)通过电镜扫描和能谱分析可知,Si元素偏析是形成热裂纹的直接原因。ER309LSi焊丝中的Ni含量比ER308LSi焊丝高约4%,而Ni元素容易与S或Si形成低熔点共晶物,同时Ni还促进偏析,增大热裂纹倾向,综合分析结果,选用Ni含量高的ER309LSi焊丝是导致SA-213TP347HFG膜式水冷壁角焊缝产生大量热裂纹的根本原因。

参考文献:

殷智,殷守斌. 超临界锅炉TP347HFG的焊接性能及焊接工艺初探[J]. 山东工业技术,2016(12):36-37.

宫俊峰. 超临界锅炉用TP347HFG钢的材质特性及焊接工艺分析[J]. 焊接技术,2020,49(7):44-47.

ASME. 锅炉及压力容器规范国际性规范Ⅱ材料C篇[M]. 北京:中国石化出版社,2017.

尹士科.焊接材料及接头组织性能[M]. 北京:化学工业出版社,2011.

冯伟,徐锴,郭枭,等.镍基丝极埋弧焊材料焊接热裂纹的分析与防止[J]. 焊接,2016(8):64-67,76.