一种双级伸缩式液压支柱的设计及使用

2020-12-31

(浙江衢州煤矿机械总厂股份有限公司,浙江 衢州324000)

引言

SDWSG系列单体液压支柱(以下简称支柱)是一种由两组伸缩机构叠加组成的新型高外注式单体液压支柱。其功能、用途和操作方法与普通DW型外注式单体液压支柱基本相同。其特点是结构新颖、伸缩方式灵活、支护行程和承载能力大、抗弯能力强、支护范围广、工作效率高,可替代多种普通规格的DW型外注式单体液压支柱。

1 SDWSG系列单体液压支柱结构特征与工作原理

1.1 SDWSG系列单体液压支柱结构特征

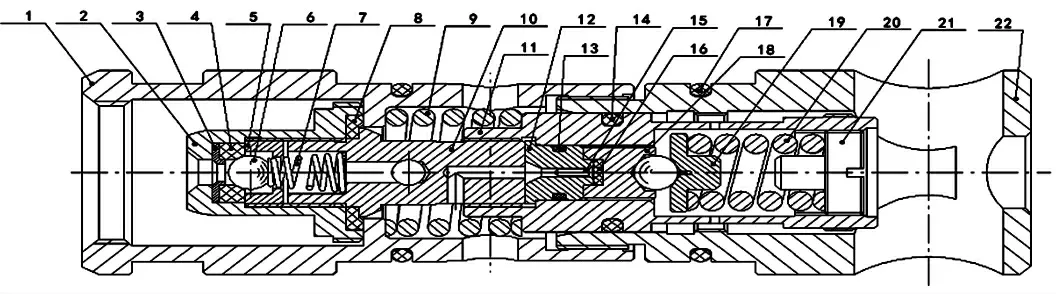

SDWSG系列单体液压支柱,主要由顶盖、三用阀、活柱体、复位弹簧、手把体、油缸、限位钢丝、活塞、Y型密封圈、底座体等零部件组成,其结构见图1。FSW3.15/50型三用阀结构特征见图2。

1.2 SDWSG系列单体液压支柱工作原理

SDWSG系列单体液压支柱工作原理包括升柱、初撑、承载稳压和降柱四个过程,现分别概述如下。

(1)升柱、初撑

升柱时将管路系统中的注液枪插入三用阀注液孔中,挂好锁紧套,操作注液枪,泵站高压液经注液枪顶开三用阀中的球形单向阀,进入支柱内腔,使活柱向上升出,支柱逐渐增高。

图1 SDWSG系列单体液压支柱结构图

当支柱顶盖撑住铰接顶梁并使其贴紧工作面顶板后,支柱不再升高,此时松开注液枪手把切断泵站来的高压液,三用阀单向阀关闭,支柱内腔液压保持或接近泵压,给顶板施加了一定的初撑力,支柱进入承载状态。

(2)承载稳压

随着采煤工作面的推进,工作面顶板作用在支柱上的载荷逐渐增大,当支柱所承受的载荷超过额定工作阻力时,支柱内腔高压液体作用在安全阀垫上的力超过安全阀弹簧预先调定给予六角导向套的压紧力时,使安全阀针、安全阀垫和六角导向套一起轴向移动,安全阀被打开,内腔液体外溢,支柱下缩,使顶板压力重新得到平衡。当支柱所受载荷低于额定工作阻力时,在安全阀弹簧的作用下,安全阀关闭,液体停止外溢,支柱载荷不再降低,保证支柱对顶板的支撑力基本恒定。旋动三用阀的调压螺钉,给予安全阀弹簧不同的预紧力便可使支柱获得不同的工作阻力。

(3)降柱

支柱回收时,将卸载手把插入三用阀右阀筒的卸载孔中,转动卸载手把,迫使阀套、连接螺杆、注油阀体等整体轴向移动,卸载阀垫离开左阀筒的密封面,卸载阀被打开,支柱内腔工作液经左阀筒喷入采空区,活柱在自重和复位弹簧作用下回缩,完成支柱回收。卸载手把转回原位时,阀套等零件在卸载阀弹簧作用下恢复原位,使卸载阀垫和左阀筒密封面仍然形成密封,工作液停止外喷,支柱停止回缩。

2 SDWSG系列系列单体液压支柱适用范围及适用条件

2.1 SDWSG系列外注式单体液压支柱适用范围

SDWSG系列外注式单体液压支柱一般适用于机械化采煤工作面顶板支护,综合机械化采煤工作面的端头支护及其它临时性支护。也可用于非煤矿山采矿工作面顶板支护。

图2 FSW3.15/50型三闭阀结构图

2.2 使用SDWSG系列外注式单体液压支柱的注意事项

(1)煤层倾角小于25°的缓倾斜回采工作面,如采取一定的安全措施,使用范围可扩大到25°~35°的倾斜回采工作面。

(2)底板抗压强度应达到15 MPa 以上。在底板较软的情况下使用,支柱压入底板的深度,以不恶化顶板的完整性及不影响支柱的回收为限。否则,应采取“穿鞋”或加大底座等措施。

(3)顶板冒落情况较好,冒落后不影响支柱的回收。

(4)在分层开采人工假顶工作面或在地质构造较复杂的条件下使用时,应采取安全措施。

(5)在煤质较松软的炮采工作面使用时,应对活柱体外表面采取保护措施,以防崩坏,且不能当贴帮柱用。

(6)支柱与木顶梁配合或作点柱使用时,应将顶盖换成柱帽,以免造成回柱困难。

(7)使用场所应具备向支柱供液的泵站系统和包括注液枪在内的管路系统,供液压力为15-20 MPa,流量应不小于75 L/min。

(8)煤质较硬的炮采工作面,以及周期来压特别强烈或有冲击地压的工作面,支柱不宜使用。

(9)工作面采高太低(或支柱选型不当,最小高度过大),不能保证顶板下沉后支柱安全回收所需最小高度的,支柱不宜使用。

(10)不同工作特性(包括不同工作阻力)的支柱,不能在同一工作面混用。

3 SDWSG系列单体液压支柱拆装维修

3.1 SDWSG系列单体液压支柱拆解流程及方法

(1)拆三用阀:拧下右阀筒,用右阀筒大端面轻击阀套端面,将左阀套部件从阀孔中拔出,拧回右阀筒。

(2)拆顶盖:向内敲击弹性圆柱销,三个弹性圆柱销均脱离销孔后,卸下顶盖。

(3)拆活柱体:敲出手把体连接钢丝,从缸体上的三用阀孔中钩下复位弹簧,将活柱体连同手把体从油缸中抽出,然后,拆下活柱上的手把体,用M12 螺栓拧入密封柱中心螺孔,拉出密封柱和复位弹簧,拆下活柱筒上的限位钢丝圈,最后用专用工具拆下活柱上的活塞。

(4)拆下段:敲出缸盖和底座上的连接钢丝,从缸体上的三用阀孔中钩下复位弹簧,将底座和复位弹簧从油缸中拆下,再抽出油缸和手把体。

(5)拆密封件:拆下手把阀体、底座、活塞、活柱等部件上的导向环和全部密封件。

3.2 SDWSG系列单体液压支柱的组装

支柱组装可按拆解流程逆序进行,但应注意如下事项:

(1)组装前所有零部件均应清洗干净,配合部位的毛刺、磕碰应清除干净;组装过程中应采取有效措施,防止异物进入支柱内腔。

(2)检查所有密封件,损伤、老化及其它失效的密封件一律更换。

(3)所有连接配合面均应涂润滑油或防锈油。

(4)安装三用阀时,三用阀对准φ42 阀孔中心,利用手掌爆发力顺势推击到位或用右阀筒轻轻敲击装入,不允许用榔头敲打装入。

(5)活柱体三个弹性圆柱销孔孔口必须保持圆角,以免装入手把体时损坏防尘圈。

(6)防挤圈应装在密封圈的低压侧。

(7)安装顶盖(柱帽)时,弹性圆柱销应敲击到位不许露头,其开口应垂直于支柱轴向方向。

(8)连接钢丝应打入槽中,不允许外露,连接钢丝槽口用油漆腻子或玻璃胶封死。

3.3 SDWSG系列单体液压支柱的维修

支柱维修应按MT/T 549-1996 《单体液压支柱维修规程》的规定进行,支柱配套三用阀的维修应由专业厂家进行。

3.4 SDWSG系列单体液压支柱的试验

三用阀组装后,应按MT 112.2-2008《矿用单体液压支柱第二部分:阀》标准的相关要求进行试验,并根据支柱额定工作阻力调定开启压力,合格后方可使用。

支柱维修组装后,应对MT/T 549-1996《单体液压支柱维修规程》中规定的检验项目及性能要求,按MT 112.1-2006《矿用单体液压支柱第一部分:通用要求》规定的试验方法进行试验,合格后方可下井使用。

4 结语

SDWSG系列单体液压支柱是一种结构新颖、伸缩方式灵活、支护行程长、支护范围广、承载能力大、抗弯能力强、工作效率高的双伸缩液压支柱,适用于煤矿一般机械化采煤工作面顶板支护,综合机械化采煤工作面的端头支护以及其它临时性支护,也可用于非煤矿山采矿工作面顶板支护。经过我们的试验,SDWSG系列单体液压支柱试验的各项数据符合MT 112.1-2006 《矿用单体液压支柱第一部分:通用要求》和T 112.2-2008《矿用单体液压支柱 第二部分:阀》标准的要求。