基于光纤测温技术判定采空区自燃危险区域的研究

2020-12-31曹文辉

曹文辉,王 飞

(1.太原理工大学 安全与应急管理工程学院,山西 太原 030024; 2.山西省煤矿安全研究生教育创新中心,山西 太原 030024)

随着我国煤炭需求的不断增加,各大煤矿纷纷采用机械化采煤方法来加快采煤速度,从而导致了矿井采空区遗煤大量堆积,煤自燃危险性明显增高,而一旦发生自燃,轻则影响生产进度,造成经济损失,重则导致严重的安全事故,威胁井下工作人员的生命安全。根据不完全统计数据显示,全国具有煤层自燃倾向性的矿井占总量的半数以上[1],客观上增加了煤矿火灾防治的难度。目前国内外学者对采空区危险区域的判定方法主要有建立采空区模型进行数值计算[2-6]及现场测定,其中现场测定方法主要有指标气体分析法[7-9]、示踪气体法[10-11]、测温法[12-13]。指标气体分析法主要通过束管监测系统及人工采样分析等方法来分析各类指标气体,并通过煤自燃过程中气体浓度及种类的变化对煤自燃状态做出预测;示踪气体法主要通过某一温度下易于热分解的气体与SF6同时释放,通过测定其分解物,间接判断隐患点自燃状态;测温法主要采用的有热电偶、测温电阻等,近年普遍使用的为红外测温仪,并在国外得到了成功的应用。除此之外,还有一些其他方法对采空区自燃状态进行探查[14-17]。综上所述,前人对采空区火灾监测手段进行了较为细致的研究,但经过总结分析,其测定方法还存在一定的缺陷。笔者基于光纤传感测温手段来测定采空区温度,并通过束管监测手段进行验证分析,为今后的采空区危险区域划分及高温点精确定位提供依据。

1 光纤测温原理及依据

1.1 光纤测温原理

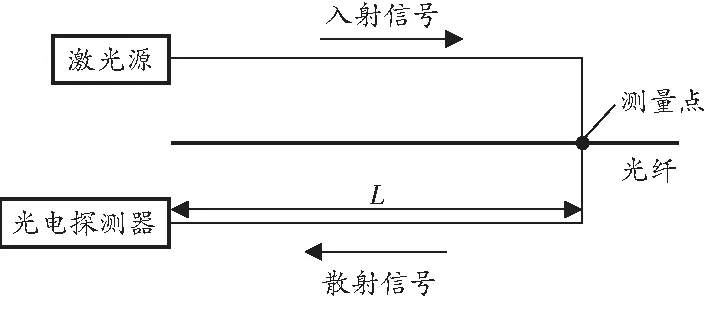

分布式光纤测温系统主要具备感温、测温、信号发射、信号传输、信号解调、监控报警等功能,主要结构单元包括光波发射单元、光波分复用单元、数字信号处理单元等。激光控制器发出预定频率的电脉冲,随后激发半导体激光器发射预定频率的激光脉冲,并通过双向耦合器进入测温光纤。光脉冲在光纤中传播至测量点发生拉曼散射,散射光携带光电信息返回双向耦合器,并分别进入预定的拉曼通道和瑞利通道。进入拉曼通道的光波信号中的斯托克斯光波受滤波器过滤,仅保留携带温度信息的反托斯克斯光波。随后光波进入信号处理单元,首先由光电转换器将光波中携带的光信号转换为电信号,再经由信号放大器加大信号强度,从而提高探测灵敏度,加强后的信号由预先设定的温度解调算法对温度信息进行解调处理,得到测量点的温度信息。光纤测温系统工作原理如图1所示。

图1 光纤测温系统工作原理

1.2 光纤测温依据

拉曼散射型光纤温度传感技术主要是根据光纤内部光子在碰撞反射中的能量变化来推断温度的变化,不受其他外界参量的影响。因此在煤矿井下使用过程中,选取拉曼散射式光纤传感技术对矿井采空区进行测温。

拉曼散射过程描述的光子在光纤内传播时,与光纤内的SiO2发生碰撞,光子从SiO2中吸收能量致使光子能量增加,频率增大,或者光子与SiO2发生碰撞,光子损失能量致使光子能量减少,频率减小。而在光子与光纤发生能量交互时,会产生反向的散射信号。光时域反射原理如图2所示。

图2 光时域反射原理

设光子发生散射的点与发出点距离为L,则光子从发出到探测器接收散射信号共经过2L的长度,光子在光纤中的传播速度为v,散射光从发出到接收的时间为t,可得:

(1)

式中:c为光在真空中的传播速度;n为光纤纤芯的折射率。

根据研究,光信号在光纤中传播时,其功率随距离的增加呈负指数衰减,具体关系如下:

Pout=Pine-αL

(2)

式中:Pout为输出功率;Pin为输入功率;α为光纤的损耗系数;L为距离。

可以根据接收的功率推算光子的传递时间,从而推算散射点位置,并根据功率与散射点的一一对应关系,来实现对线性区间的测量。

2 基础参数测试

对光纤测温装置(ZWX8-Z矿用隔爆兼本安型分布式光纤测温主机)基本性能参数(温度精度,定位精度,响应时间)进行测试,具体测试方法如下页所示,光纤测温主机性能参数测试结果见表1。

表1 ZWX8-Z光纤测温主机性能参数测试结果

1)温度精度测试

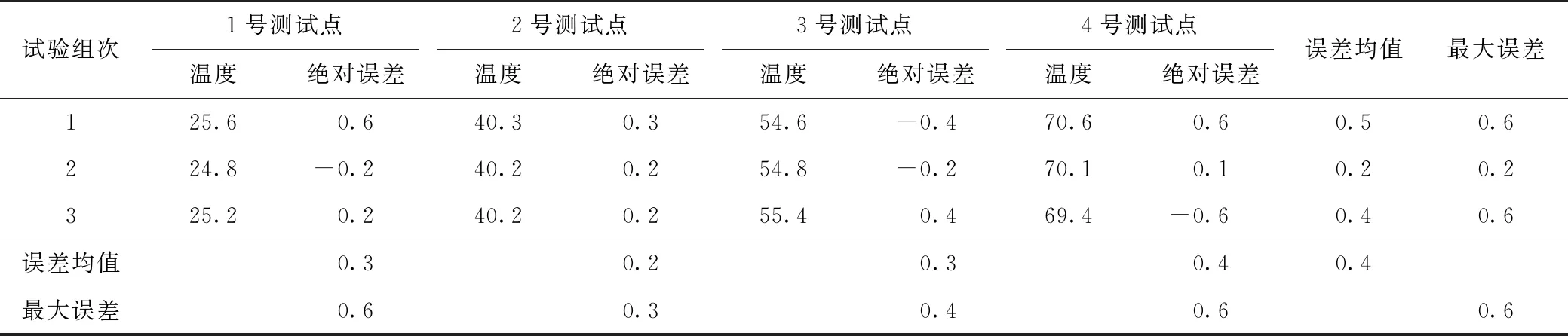

温度精度主要指光纤测温主机所测温度与实际温度的误差,是反映光纤测温系统的可靠性主要指标。将测温光纤与测温主机相连接,调节水浴箱温度为25、40、55、70 ℃(1~4号测试点),使用测温光纤分别对其温度进行3次测试,通过每组测量温度与实际温度对比,确定光纤测温系统的温度精度。测温系统温度精度分析如表2所示。

表2 测温系统温度精度分析 单位:℃

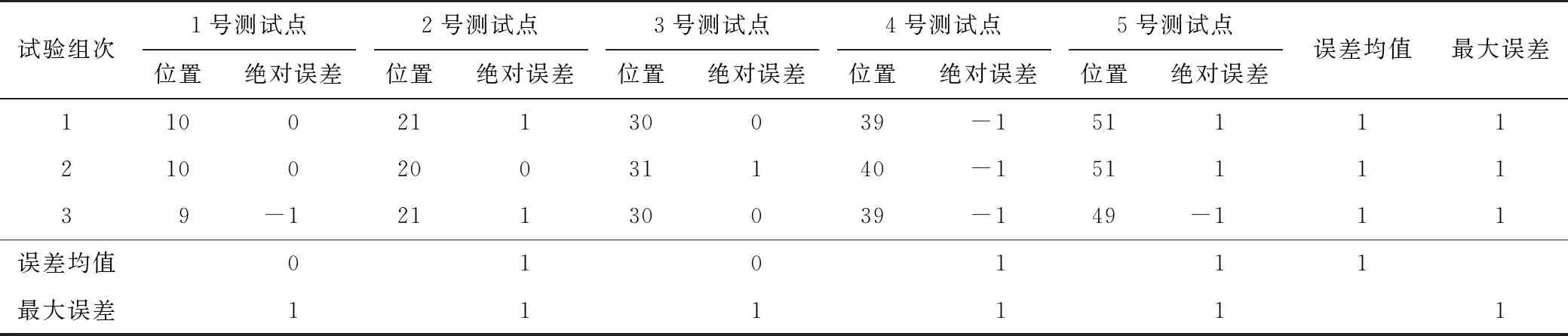

2)定位精度测试

定位精度主要指光纤测温主机所显示热源位置与实际热源位置的距离误差,是反映光纤测温系统精确性的主要指标。将测温光纤与测温主机相连接,调节水浴箱温度为60 ℃,将测温光纤10、20、30、40、50 m(1~5号测试点)分别置于水浴箱中,读取测温主机所测温度点距离,确定光纤测温系统的定位精度。测温系统定位精度分析如表3所示。

表3 测温系统定位精度分析 单位:m

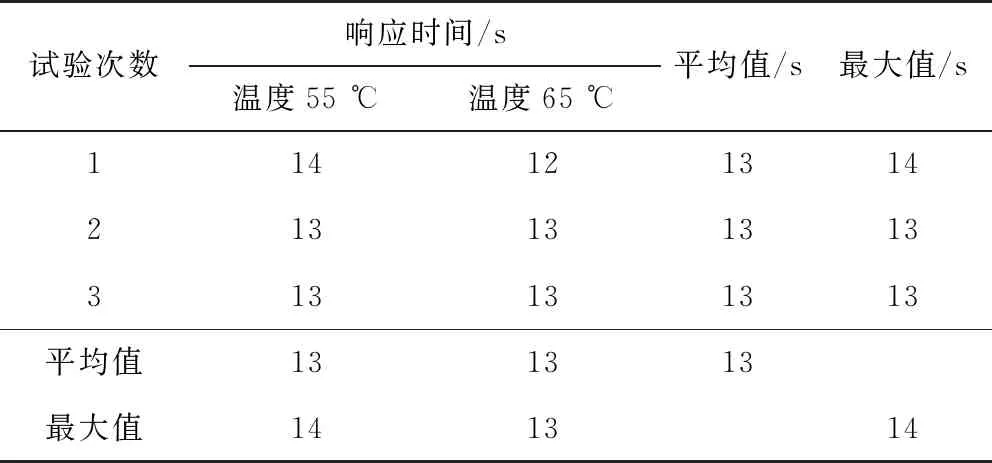

3)测温响应时间测试

测温响应时间是判断光纤测温时效性的主要参数。将测温光纤与测温主机相连接,调节水浴箱温度为55、65 ℃,将测温光纤置于水浴箱中并开始计时,记录从光纤接触水浴到测温主机正确反映水浴温度所耗时间,确定光纤测温系统的测温响应时间。测温系统响应时间结果分析如表4所示。

表4 测温响应时间分析

3 现场试验及结果分析

3.1 试验区域概况

山西官地矿试验工作面开采2#煤层,煤厚约为0.4~3.0 m,煤层倾角1°~9°,平均倾角5°,在工作面中部的煤层产状变化大。该试验工作面设计可采走向长714 m,倾向长度220 m,平均采高2.6 m,采用后退式采煤工艺,回采率为85%。该工作面采取“Y”型通风方式。

3.2 采空区光纤的组成

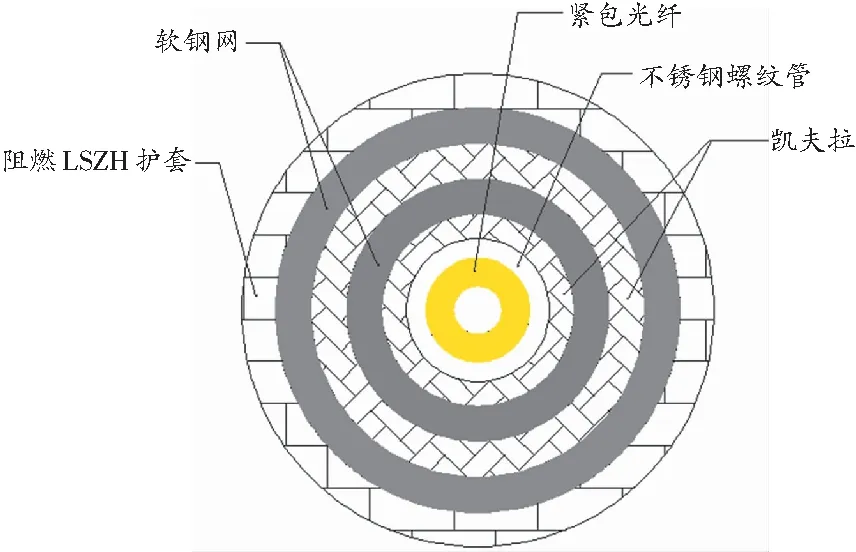

由于煤矿井下采空区环境较为复杂,使用普通的测温光纤容易被压断,从而导致测量信号传输中断,所以埋入采空区的光纤需要进行铠化处理,但不能影响光纤的导热性能。铠化光纤结构如图3所示。

图3 铠化光纤结构示意图

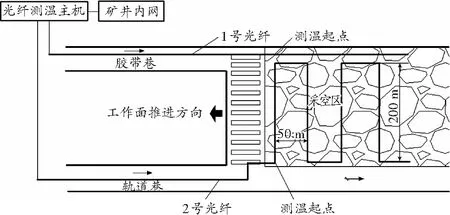

3.3 采空区光纤的布置路径

本次采用ZWX8-Z矿用隔爆兼本安型分布式光纤测温主机系统对其进行全面温度监测,并对终采线前200 m采空区光纤布置路径进行设计,即:将 1号测温光纤预先沿运输巷呈线性铺设;将2号光纤沿工作面倾向方向铺设于液压支架底部,随后将一捆测温光纤固定于液压支架上,使其随移架过程自动地沿工作面走向方向进行铺设,当倾向铺设长度达到50 m左右时,将其再次沿液压支架底部向工作面倾向方向铺设且重复上述操作,使其在采空区内部呈“己”字形铺设至铺设完毕,实现对采空区内部环境温度的实时监测,并实现对高温点的精确定位。随着工作面的开采,测温光纤逐渐被埋入采空区,实现对采空区温度的持续实时监测,从而为管理者决策提供依据。该工作面采空区测温光纤布置路径如图4 所示。

图4 采空区测温光纤布置路径

为了防止光纤损坏,在铺设过程中采用冗余铺设,即同一线路铺设2条测温光纤,其中一条备用,且在铺设过程中对其易于受砸位置包裹电缆皮予以保护,降低其损坏率。

3.4 监测结果分析及验证

3.4.1 结果分析

从光纤埋入到工作面推进200 m后,对采空区内部的光纤测温数据进行收集整理,选取连续3日生产班温度对其进行汇总制图,测温结果如图5 所示。

(a)1号光纤

由图5可知:1号测温光纤从35 m处开始,温度明显高于地温,且温度呈现较为明显的上升趋势,90 m 处达到温度的峰值23.9 ℃,随后温度逐步下降,在110 m处明显脱离高温区域,至120 m处温度已基本接近地温,随后温度趋于并低于地温;2号光纤前220 m温度都保持在18 ℃以下,从240 m处开始温度出现升高且上升趋势明显,在500 m处达到第一个小峰值24 ℃左右,保持一定温度波动区间后持续上升,在600 m处达到整个采空区温度峰值25.6 ℃,其后温度有所下降,在720 m处温度明显脱离高温区域且快速下降,且于750 m外趋于地温。

通过温度对采空区自燃“三带”进行划分:当温度明显高于地温且出现较为显著的上升趋势时,则认为该位置处于自燃带;当温度不断降低且逐步接近地温甚至低于地温时则认为处于窒息带。

该工作面采空区自燃“三带”分布情况为:35 m以内为散热带;35~110 m内为自燃带,运输巷一侧自燃带延伸至120 m处;110 m以外为窒息带。且采空区内部高温区域出现在距离工作面80~100 m内,高温点出现在采空区距工作面100 m,距离运输巷50 m处。

3.4.2 结果验证

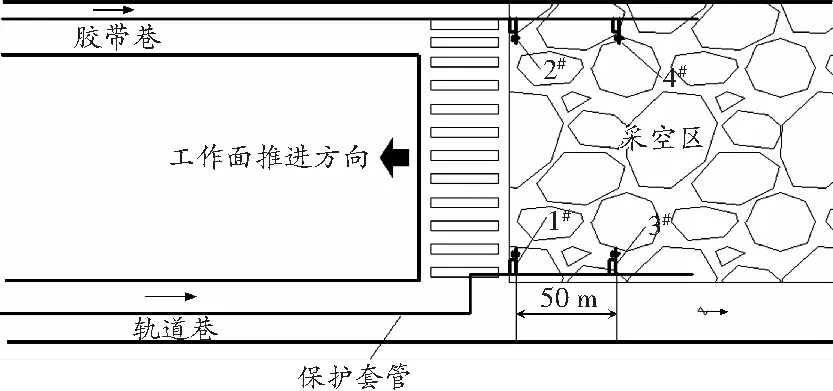

为了验证光纤测温结果的准确性,通过在采空区铺设束管监测系统进行同步监测,主要测定采空区大约150 m范围内O2体积分数分布。取样点间隔为50 m,上下巷道同时观测,借以通过分析采空区O2体积分数分布,从而判断工作面自燃“三带”的分布。束管布置路径及测点位置如图6所示。

图6 束管布置路径及测点位置图

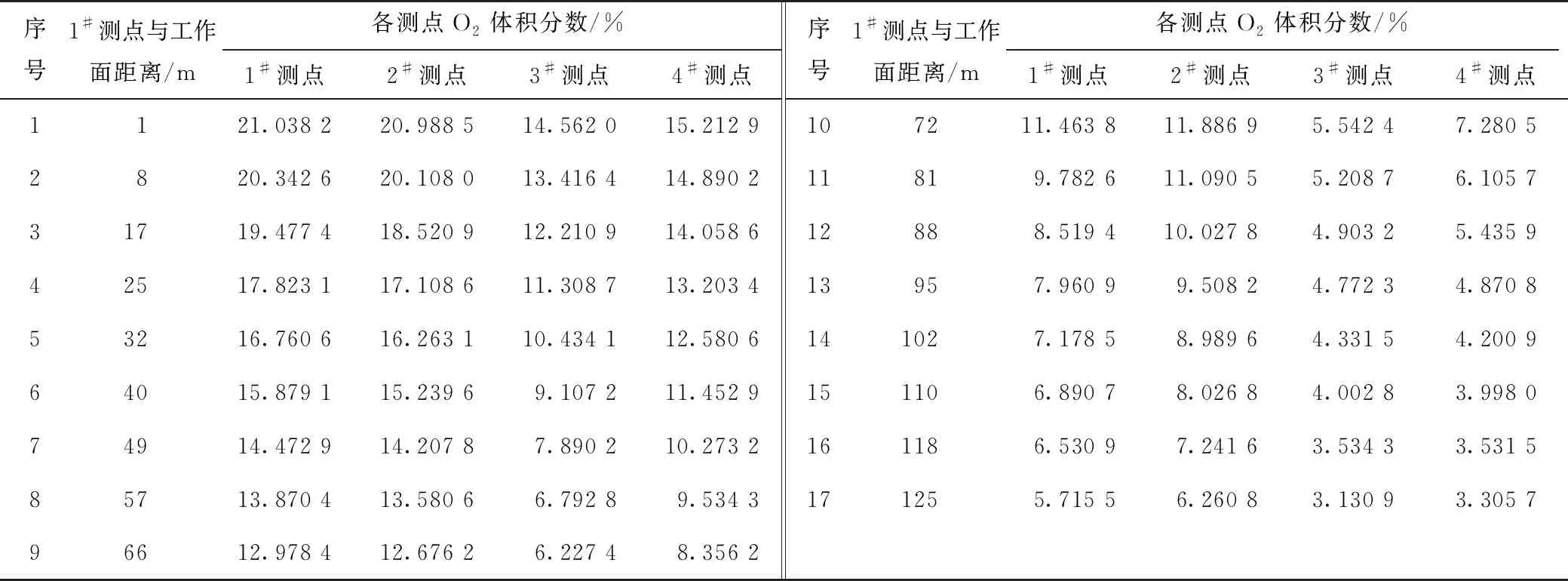

由于该工作面在测量周期内基本没有自燃气体产生,故束管监测系统数据只取O2体积分数进行分析,并借此对采空区自燃“三带”进行划分。该工作面各测点O2体积分数测定结果如表5所示。

表5 各测点O2体积分数

以O2体积分数7%~16%为自燃带划分指标,由表5可知,该工作面采空区自燃“三带”分布情况为:38 m内为散热带,与光纤测温所得结果35 m以内为散热带基本相符;38~105 m为自燃带,但由于老采空区漏风问题,运输巷一侧自燃带延伸至120 m左右,与光纤测温结果35~110 m为自燃带基本一致;105 m以外为窒息带,与光纤测温结果110 m以外为窒息带基本相符。

4 结论

1)通过分析测试结果,分布式光纤测温技术温度精度达到1 ℃,空间定位精度达到1 m,响应时间在15 s以内,可以实现对异常温度点的快速精确定位。

2)通过分布式光纤测温系统对矿井采空区进行温度监测,能够准确快速地反映采空区内部温度实时变化情况。

3)根据分布式光纤的测温结果,该矿井自燃“三带”分布情况为:35 m以内为散热带;35~110 m内为自燃带,运输巷一侧自燃带延伸至120 m处;110 m以外为窒息带。与现场束管实测数据基本吻合,说明光纤测温技术可以作为矿井采空区危险区域判定的辅助工具。

4)通过实测发现,该工作面采空区高温点位置为距工作面100 m,距离运输巷50 m处,高温区域位置为距工作面80~100 m,有效弥补了束管监测手段无法实现高温点精确定位的不足。