焦炭质量的提升与炼焦工艺的发展研究

2020-12-30成栋

摘 要:煤炭作为一种重要的化石能源,在我国社会经济发展中发挥着非常重要的作用,而伴随着工业化进程的加快,煤炭炼焦得到的焦炭质量备受社会各界的广泛关注,炼焦工艺也因此迅猛发展。基于此,本文从焦炭质量的影响因素出发,对其提升措施进行了分析,并就焦炭工艺流程和发展进行了研究,希望能够为炼焦工艺的进步提供借鉴。

关键词:焦炭质量;炼焦工艺;发展

在发展工业的过程中,我国对于焦炭以及钢铁的产量有着巨大需求,现有的炼焦能力约为7000万t/a,炼焦企业的数量接近200,不过对炼焦行业整体进行分析,不少炼焦企业在生产中都存在炼焦工艺和设备水平落后的问题,致使焦炭的质量无法很好的满足相关标准的要求,影响了焦炭在工业生产中的使用效果,需要炼焦企业重视起来,采取有效措施来促进焦炭质量的提高。

1 焦炭质量的影响因素分析

1.1 焦煤质量

在炼焦过程中,炼焦煤灰分接近100%都会留在焦炭内,而且焦炭产品中约60%-70%的硫分都是由炼焦煤转移得到,从这个角度分析,炼焦煤结焦性和粘接性会对焦炭质量产生直接影响。

1.2 配煤结构

焦炭生产中使用的一般是配合煤,其中的惰性组分和活性组分有着固定的比例,其中惰性成分所占的比例由煤的变质程度决定,假设配煤最大平均放射率Rmax>1.3%,应该选择的比例在20%-25%左右,若Rmax<1.3%,则应该将比例适当提升到30%-32%。配合煤中的惰性组分发挥着类似混凝土中砂石的作用,能够在一定程度上缓解焦炭收缩应力,提升焦炭的致密性,有效减少裂纹的出现。有研究表明,在配合煤中,惰性组分与焦炭反应性存在一定的关联,随着惰性组分含量的增加,焦炭反应性会有所下降[1]。

1.3 结焦速率

实践结果表明,结焦的速率越快,焦炭产品的稳定性越差,或者说较大的炉墙速度会导致焦炭产品裂纹数量的增加。对于常规煤炭,炼焦煤的粘结性更强,在结焦速度下降的情况下,炼焦煤的粘结性会得到一定的抑制,光學各向异性也会得到一定程度的下降。相关研究结果显示,可以通过对光学组织指数的控制,可以有效降低光学各向异性,从而抑制焦炭反应性。在结焦速率下降,结焦时间延长的情况下,焦炭的热状态可以得到改善。在装炉煤装煤前期,必须做好预先干燥工作,将煤分的水分控制在5%-6%之间,能够在一定程度上降低炼焦对于热量的消耗,提高焦炭质量。

1.4 调湿工艺

焦炉煤调湿可以保证煤炭水分含量,在降低炼焦热耗、改善焦炉生产能力等方面有着积极作用。为了研究煤调湿工艺对于焦炭质量的影响,这里采用实验论证的方式,配置两种不同的煤样本:一号样本为粉煤料,MS64.7mm,超过75mm的含量为36.8%,50mm-75mm之间的含量为40.8%,25mm-50mm之间的含量为17.5%,15mm-25mm之间的含量为0.8%,其余的小于15mm,DI150为81.9%、CSR为35.7%,CSR为48.8%;二号样本为煤调湿料,MS 67.5mm,超过75mm的含量为41.4%,50mm-75mm之间的含量为41.4%,25mm-50mm之间的含量为13.3%,15mm-25mm之间的含量为0.8%,其余的小于15mm,DI150为83.5%、CSR为30.6%,CSR为56.1%。结合上述数据分析,在经过调湿处理后,焦炭产品的平均粒度得以提升,焦炭冷热强度指标得到了强化。

2 焦炭质量提升的有效措施

2.1 设置添加物

炼焦过程中,想要提高焦炭的质量,可以在装煤炉内添加一定的外加物,如粘接剂、抗裂剂等,通过这样的方式,可以对焦炭的结焦性进行改善。对于一些具备较高挥发性和流动性的煤料而言,应该通过添加抗裂剂的方式,提高焦炭质量,添加剂能够在一定程度上改善焦炭的气孔结构,提升其规格和机械强度;对于一些粘接性差,流动性低的煤料,应该添加粘接剂,通过改善焦炭反应和机械强度的方式,促进焦炭质量的提高。

2.2 成型煤技术

煤炭的积聚密度会对焦炭产品的密度和强度产生直接影响,针对这样的问题,从提升焦炭质量的角度,可以采用成型煤技术,针对粉煤和成型煤进行混合,确定好最佳的混合比例,以此来提升高炉内部煤料的积聚密度,对焦炭的粘接性进行改善。不过,结合生产实践分析,成型煤技术在实际应用中存在很多的缺陷,需要采取有效的措施进做好优化:一是可以将成型煤技术和分组粉碎技术结合在一起,将劣质煤粉碎用做成型煤生产的原料;二是应该依照预先设计好的配比,对粉煤和成型煤占据的比重进行确认,以保证焦炭的质量;三是应该立足生产实践,做好煤种应用范围的延伸和拓展,促进焦炭质量的提高。

2.3 分组粉碎技术

分组粉碎技术能够对焦炭生产中存在的很多问题进行解决,如可以有效的缩小不同煤种之间存在的粉碎性差异;可以针对惰性组分高的结焦煤进行粉碎等。从工作人员的角度,在对煤炭进行预处理的过程中,应该明确,粉碎工作必须先对原料煤进行有效分类,依照不同的粉碎难度进行相应的操作。一般情况下,分组粉碎技术的应用包含了两个核心阶段:第一阶段是对完成分组后的煤料进行粉碎,对于一些规格较大,粉碎难度大的煤块,可以先单独粉碎,然后运到配煤槽进行粉碎,将煤料粉碎的细度控制在3mm以内;第二个阶段是将所有煤块粉碎后,搅拌均匀并运输到传送带,由相关设备自动完成分层处理。

2.4 焦炉管理技术

焦炉的操作水平和热工制度将会在很大程度上影响焦炭的质量,因此,从提升焦炭质量的角度,应该切实做好焦炉管理工作,从实际需求出发,建立起相应的焦炉管理制度,重视对于焦炉操作人员的培训工作,确保能够做到稳定配煤、稳定操作,将焦炉的性能充分发挥出来,以此来得到稳定的焦炭质量。从实现焦炉稳定生产,保障焦炭质量的角度,相关企业必须以高度重视焦炉管理技术的应用,定期对焦炉操控系统进行更新维护,强化管理新技术,如焦炉装煤量自动检测、煤气自动记录、自动推焦记录、红外测温技术以及四车定位系统等,实现对于焦炭质量的严格控制,在提高焦炉生产能力的同时,避免因为焦炉运行操作不规范对于焦炭质量的影响[2]。

3 炼焦工艺流程及发展

3.1 炼焦工艺流程

在现代炼焦生产中,基本的工艺流程为:洗煤→配煤→干燥→粉碎→焦化室处理→炭化室处理→熄焦→筛分→焦炭产品。在整个工艺流程中,有几个比较重要的环节,一是洗煤。要求在进行炼焦之前,对原料煤进行洗选,以降低煤料中的灰分,将杂质去除;二是配煤。配煤是通过将具备不同结焦性能的煤炭依照一定的比例配合在一起,能够在充分保证焦炭质量的基础上,扩大炼焦煤的使用范围,减少资源浪费的问题;三是炼焦,将配合好的煤料输入到炼焦路炭化室,将空气隔绝后,借助两侧燃烧室进行加热干馏,经过一定的时间后,就能够得到焦炭;四是产品处理。将炉内的焦炭熄灭,然后经过破碎、筛分和分级后,就能够获得不同粒度的焦炭产品[3]。熄焦的方法可以分为干湿两种,干法熄焦主要是将红热焦炭放入到熄焦室内,使用惰性气体来对焦炭散发的热量进行循环回收,熄焦时间在2-4h左右;湿法熄焦则是将红热焦炭放入到熄焦塔内,使用高压水进行喷淋,熄焦时间为60-90s。

3.2 炼焦工艺的发展

3.2.1 型焦工艺

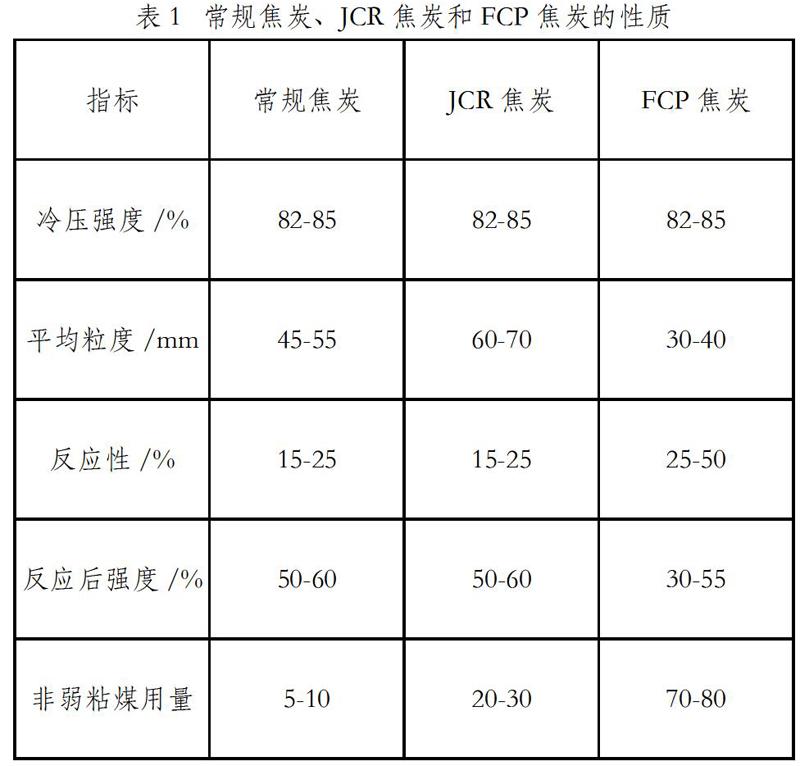

型焦工艺在实际应用中可以添加粘接剂,也可以不添加粘接剂,可以先将一些无法在普通焦炉内炼制的煤炭,或者结焦性差的煤炭压制成煤块,配合高温碳化的方式进行炼焦,属于一种比较新颖的炼焦工艺,可以得到形状规则、大小均匀的型焦。伴随着技术研发的深入,型焦工艺的类型变得更加多样化,焦炭产品的质量也在不断提高,而且对比常规炼焦工艺,型焦工艺的污染更少,生产连续性好,粘接煤的用量达到了70%-200%,自动化程度高,因此成为了许多国家研究的热点工艺。我国于1958年,就将型焦工艺作为了重点研究对象,研发出了冷压型焦工艺、气体热载体热压型焦工艺等,而且伴随着研究的深入,型焦设备不断更新,积累了大量的实践经验,为型焦工艺的工业化奠定了坚实基础。将常规焦炭与JCR和FCP焦炭的性質进行对比,结果如表1所示。

3.2.2 巨型炼焦反应器

巨型炼焦反应器能够将煤炭预热和单炭化室联合在一起,将原本的多室系统改成单室系统,能够将生产能力提升一倍左右,而且燃烧室的侧向加固能够显著提升静荷载负荷能力,污染更少,能耗更低,有着更强的灵活性。巨型炼焦反应器中,火道温度在1380℃时,焦炭的质量能够得到有效改善,结焦时间约为24-26h。对比多室系统,单室系统的排放量下降了53%,能耗下降了8%,虽然投资相对较大,但是稳定性和灵活性更好,可以确保炼焦装置的运行达到最佳状态,设备的环保性好,维护成本低,从整体来讲,可以节约企业费用[4]。

4 总结

总而言之,焦炭是我国最为关键的生产性资源之一,而相比发达国家,我国在炼焦工艺方面存在较为明显的差距,需要相关部门和技术人员做好更加深入的研究,选择恰当的工艺和方法,提高焦炭的质量,推动炼焦工艺的优化,使得炼焦工业能够朝着绿色环保可持续的方向发展,提升炼焦生产效率的同时,尽可能降低环境污染问题,只有这样,才能真正实现经济效益、社会效益和环境效益的共同提升。

参考文献:

[1]战丽,李强生,盖云峰,等.特殊配煤结构下捣固与顶装炼焦工艺焦炭质量的对比分析[J].燃料与化工,2020,51 (05):11-14.

[2]庞克亮,王超.提高入炉煤堆密度技术在炼焦生产中的应用与发展[J].鞍钢技术,2019(05):1-6+10.

[3]杨瑞岭.分析炼焦化工工艺流程及新工艺的应用[J].化工管理,2019(27):207-208.

[4]王立山.焦炭质量的提高与炼焦工艺的发展探析[J].环球市场,2019(24):365.

作者简介:

成栋(1982- ),男,汉族,山西晋中市人,大专学历,助理工程师,研究方向:炼焦工艺。