抗隐裂光伏组件的研究与应用

2020-12-30杨晓君任现坤韩玉杰陈冲

杨晓君,任现坤*,韩玉杰,陈冲

(1.山东力诺太阳能电力股份有限公司,山东 济南 250103;2.山东力诺光伏高科技有限公司,山东 济南 250103)

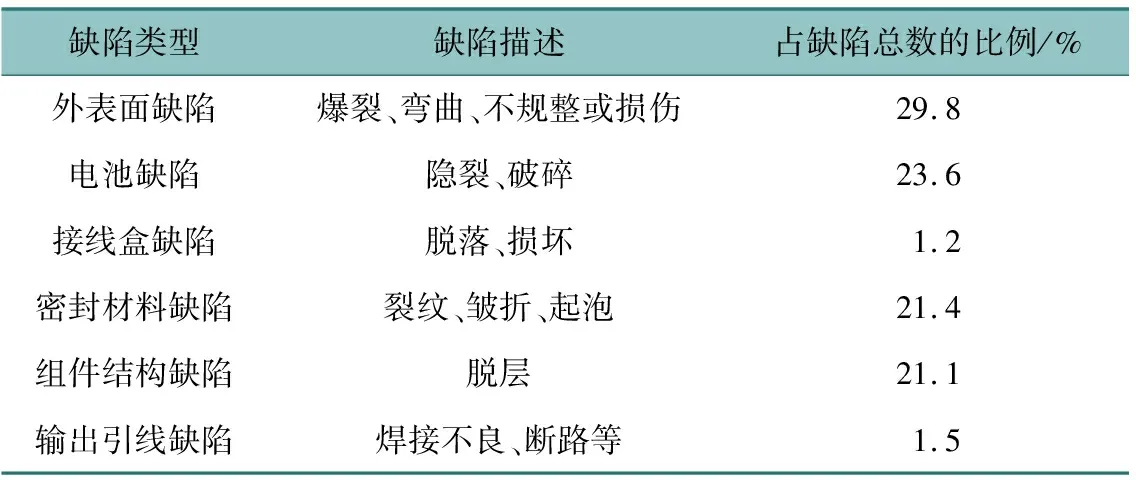

晶体硅光伏组件在使用过程中会出现电池片隐裂、破片等问题,会大为降低光伏组件的发电性能[1-2]。中山大学的孙晓等[3]对该现象做了详细的研究,通过对安装在我国海南省一光伏电站上组件的失效问题进行统计分析,得出了组件常见的缺陷问题及占比,如表1所示。由数据可以看出,光伏组件的隐裂问题占比较大,达到23.6%。光伏组件隐裂问题的出现,不仅影响到光伏电站的发电量,而且会形成“热斑效应”,影响光伏组件的使用寿命[4]。因此,光伏组件制造商亟需提升产品性能来改善此问题。

表1 光伏电站组件外观缺陷统计

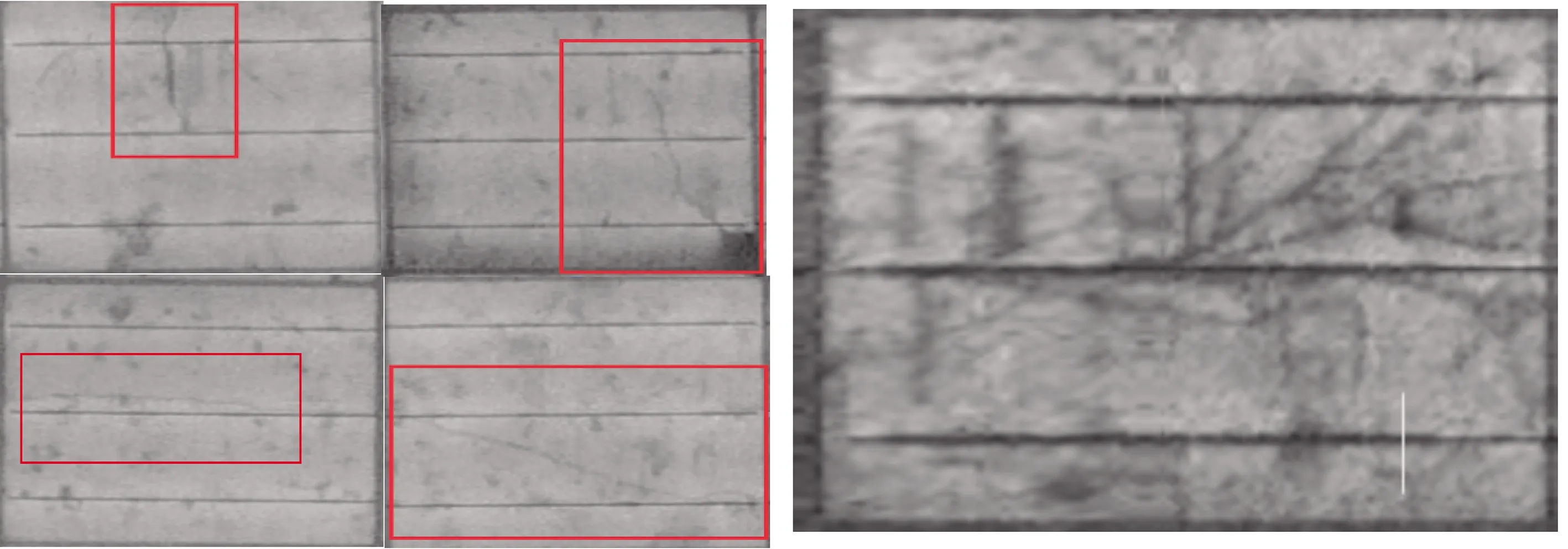

隐裂是晶体硅光伏组件生产过程中的一种常见的问题,主要是指光伏组件封装后内部的电池片出现微小裂纹的现象,这种现象没有办法用肉眼分辨[5]。李长岭等[6]研究了隐裂对光伏组件性能的影响,发现组件的隐裂问题,会造成光伏组件的功率损失,一般情况下,裂纹对组件电性能的影响小,而裂片对组件功率损失非常大。在光伏组件使用时,电池片出现的微小裂纹在外力的作用下逐步放大,进而影响光伏组件的发电性能和使用寿命[7-9]。常见的组件隐裂分为线状隐裂、叉状/网状隐裂等,不同隐裂类型的EL测试图如图1所示。

(a)线状隐裂 (b)网状隐裂

本文主要针对光伏组件出现的隐裂问题,从组件封装材料互联条和铝边框结构等方面进行了实验,验证了不同互联条拉伸比例、互联条弯折和铝边框加横梁等条件对光伏组件中电池片隐裂的影响,提出了提升组件抗隐裂性能的方案。

1 实验方案

1.1 实验材料及仪器

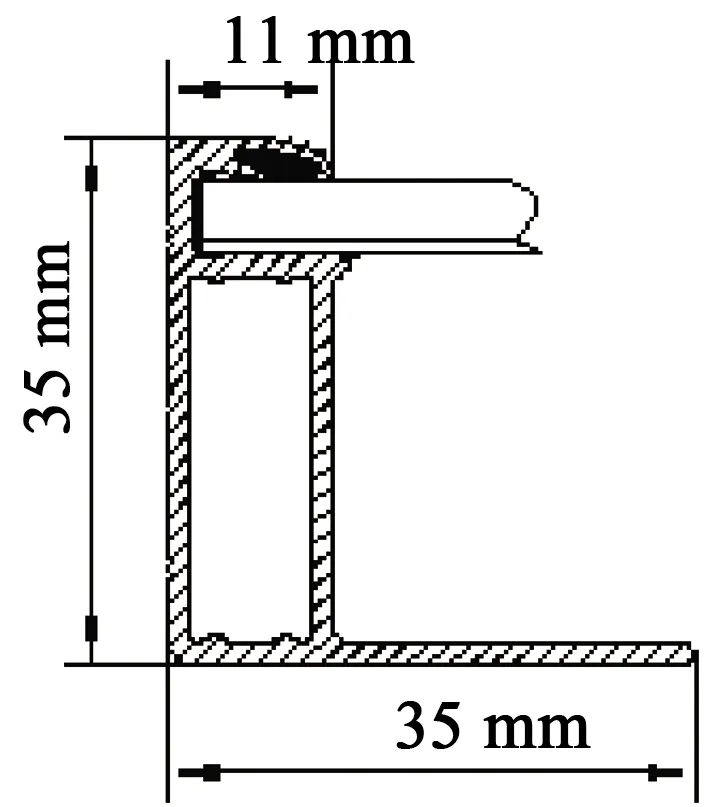

实验中使用的设备有全自动串焊机(CH56型,宁夏小牛自动化设备有限公司);EL检测机(EL-Z4 Plus,沛德光电科技(上海)有限公司)。实验材料分别是太阳能组件(1650 mm×992 mm×35 mm,山东力诺光伏高科技有限公司);互联条(0.25 mm×0.9 mm,苏州赛历新材料科技股份有限公司);铝边框(结构如图1所示,济南桑尼光优科技有限公司)。

图2 光伏组件用铝边框结构图

1.2 实验方案

本文针对光伏组件的封装工艺和铝边框结构进行实验,分别研究了互联条拉伸比例、互联条弯折、铝边框加横梁对组件隐裂的影响。具体方案如下:

实验1:为了保证光伏组件焊接质量,全自动焊接机在焊接前需要对互联条进行拉伸[10],一般行业内互联条的拉伸比例在0.5%~1.0%。为了验证不同拉伸比例对组件隐裂的影响,本文把串焊机的互联条拉伸比例分别设定为0.5%、0.6%、0.7%、0.8%、0.9%、1.0%,采用同一台设备按照每个实验条件生产1000板组件,统计层压前隐裂数据。

实验2:采用0.7%的互联条拉伸比例,对比组件和实验组件中的互联条工艺分别按照图3(a)、(b)所示结构进行封装。

图3 互联条有无弯折示意图

实验3:实验组光伏组件背面长铝边框的中间位置增加一横梁,如图4所示,对比组无横梁。

图4 铝边框加横梁组件实拍图

对实验2和实验3的光伏组件进行负载质量测试,如图5所示,实验时在光伏组件的中心位置加载不同质量的负载,选定标识两侧电池片为实验区域,加载不同质量的负载,负载质量从20 kg加到90 kg,步长10 kg。每次实验后测试组件EL,统计不同负载下组件中新增电池片隐裂数量及位置,不同实验组进行多次实验,取最大极限值进行对比。

图5 负载质量测试实验示意图

2 结果分析

2.1 互联条拉伸比例对光伏组件隐裂的影响

互联条在使用时需要进行拉伸以保证其垂直度和平整性。图6给出了实验1不同互联条拉伸比例下光伏组件生产过程中的隐裂情况,从图中可以看出,0.7%的拉伸比例下组件隐裂率最低。这是因为在0.5%的拉伸比例下,互联条的厚度比其他拉伸比例略大,较厚的互联条在与电池片焊接时产生较大的应力,这种作用力会造成电池片出现压隐裂;而随着拉伸比例增加,互联条变薄,其横截面积也逐渐减小,互联条造成隐裂的作用力减弱,光伏组件隐裂率降低[11]。随着拉伸比例的增加,焊接后互联条回拉力逐渐加大,并造成光伏组件出现隐裂。由此可见,串焊机设置合适的互联条拉伸比例可以改善光伏组件生产过程中电池片的隐裂率。

图6 互联条拉伸比例对光伏组件隐裂率的影响

2.2 互联条弯折对光伏组件隐裂的影响

图7给出了实验2互联条有弯折和无弯折光伏组件在不同负载质量时组件中电池片的隐裂数量。从图中可以看出,当负载质量达到30 kg及以上时,互联条有弯折组件中电池片的隐裂数量要低于互联条无弯折组件。这是因为光伏组件受到外力作用时,电池片间的互联条可以分解电池片上互联条产生的应力。而电池片间互联条长度有弯折组件略大于无弯折组件,当光伏组件所受外力达到一定程度时,相对于无弯折组件,有弯折组件中电池片间的互联条可以分解更多电池片上的应力,从而减少了电池片的隐裂数量。所以,互联条弯折有助于减少光伏组件受压时电池片的隐裂率。

图7 有无互联条弯折对组件隐裂的影响

2.3 铝边框加横梁对光伏组件隐裂的影响

实验3验证了光伏组件铝边框有无横梁对组件隐裂性能的影响,实验数据如图8所示。从图中可以看出,在同样的负载质量下,有横梁组件中电池片的隐裂数量明显低于无横梁组件。在光伏组件的中心位置增加抗压横梁,可以明显降低组件中心区域受外力作用时的弯曲形变量,提高组件的机械强度,降低组件在中心位置受外力作用时的电池片的隐裂率。另外,根据光伏组件中电池片出现隐裂的位置发现,隐裂的电池片集中在横梁区域,这主要是因为当外力作用于横梁上方时,在横梁与组件的接触区域产生较大的剪切力,造成了该区域电池片的隐裂。

图8 不同铝边框对组件隐裂的影响

3 结论

本文主要研究了降低光伏组件隐裂的方法,针对组件用互联条和铝边框结构进行了实验验证,得出了以下结论:设置合适的互联条拉伸比例、增加电池片间互联条的长度以及增加组件的机械强度均有助于降低光伏组件中电池片在受外力作用时的隐裂率,提升组件的可靠性能。通过实验发现最优的工艺方案为互联条拉伸比例为0.7%,互联条弯折和组件用长铝边框的中间位置加一条横梁。