水上振动沉管碎石桩施工关键技术应用

2020-12-30吴松华章哲华

吴松华,章哲华

(中交水利水电建设有限公司,浙江 宁波315200)

水上振动沉管碎石桩是以专业的砂桩船或碎石桩船作为作业平台实施振动沉管挤密碎石桩施工,通过碎石桩的置换、挤密、排水作用,进行软土地基加固,增加地基强度,提高原有地基的承载力和抗液化能力,是一种地基加固的新技术[1-2]。

目前国内很少用水上振动沉管碎石桩施工,因为适合施工的船机设备少,且存在桩身质量控制难的问题。吴丽燕[3]利用打桩机和平板驳组成碎石桩作业船,进行了水上沉管振动法施工。路程[4]、徐瑞宝和章途鑫[5]采用打桩船(三航砂桩1号)及辅助船舶,通过调整拔管速度、充盈系数、留振时间等措施,进行水下振动沉管法打设碎石桩对深层软基加固。刘伟等[6]选用75 k W 振冲器及辅助设备,研究水上振冲碎石桩在处理低强度饱和黏性土中的应用。多位研究人员研究了在强浪条件下采用顶升平台和辅助方式进行海上碎石桩施工技术[7-11]。张力伟等[12]采用中空浮箱式方驳,介绍了水上沉管碎石桩施工。周焕等[13]通过改造打桩船、优化桩位以及监控碎石出运,改进了海上振动沉管碎石桩施工关键技术。

为有效解决水上振动沉管碎石桩施工出现的碎石拒落、灌量不足、密实度差等诸多技术难点,在舟山市岱山县大小鱼山促淤围涂项目大桥接线成陆工程中,通过对水上振动沉管碎石桩施工设备与工艺进行改进和应用,形成一套有效的水上振动沉管碎石桩施工工艺及质量控制措施,提高碎石成桩效率,保证成桩桩身质量,降低施工成本。工程位置见图1,施工工艺流程见图2。

图1 工程位置Fig.1 Location of the project

图2 水上振动沉管碎石桩施工工艺流程Fig.2 Process flow of the construction of on-water sinking-pipe gravel pile

1 施工准备

1.1 设备选型及改进

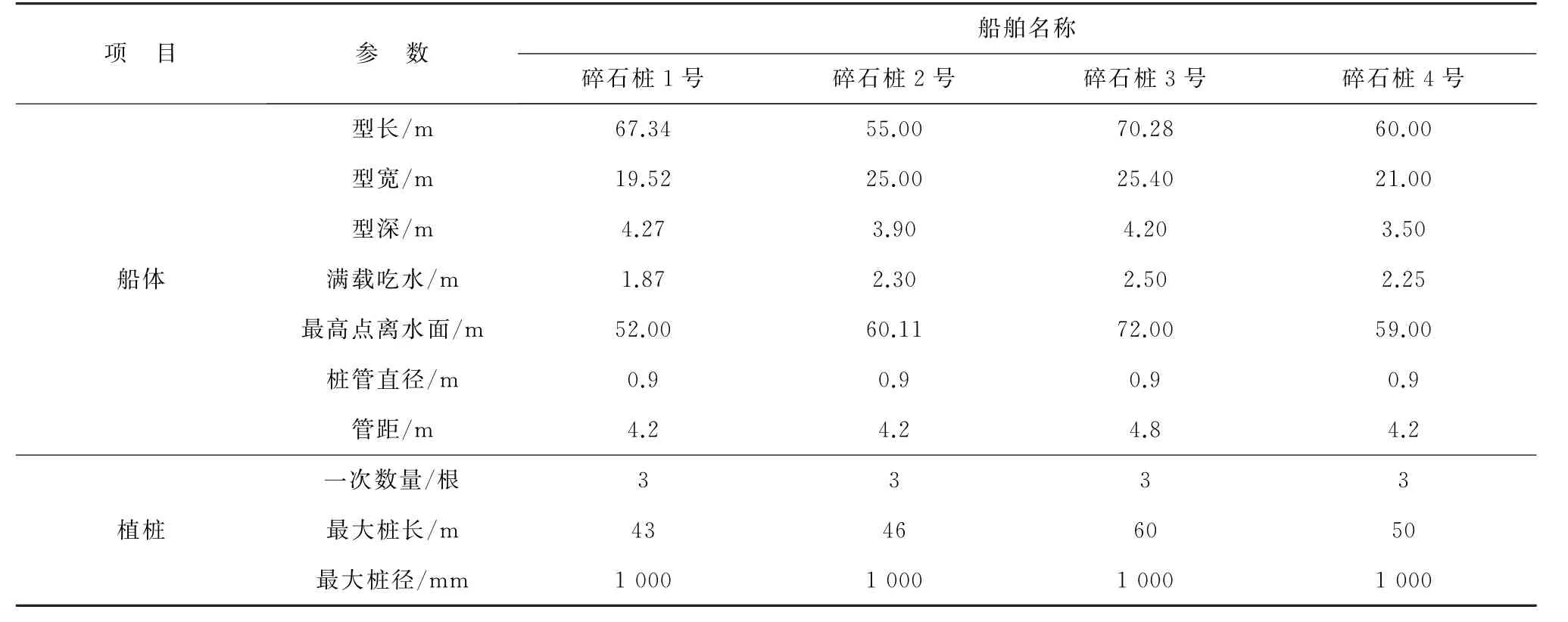

经市场调研,目前国内水上碎石桩施工的船机设备较少,水上振动沉管碎石桩的施工船舶仅有4艘,其主要技术参数见表1。

表1 碎石桩施工设备技术参数Table 1 Technical parameters of equipment for gravel pile construction

现场施工区域处于外海开敞海域,结合工程地质、水深及设计桩长等要求,经比选,采用了“碎石桩3号”和“碎石桩4号”两艘大型专业施工船舶进行施工。2艘碎石桩船均采用三管式桩架(图3),每次3根桩可以同步施工。

图3 碎石桩船Fig.3 Ship for gravel piling

为了提高碎石桩施工效率,控制成桩质量及成本,船舶分别配置了沉桩定位系统、视频监控系统及碎石添加及计量系统。

1)沉桩定位系统。碎石桩船配置有3根套管,可同时进行碎石桩施工,施工效率较单管式提高3倍。船舶配置沉桩定位系统可对碎石桩船的船位、桩管位置、施工区域进行准确定位,并实现施工过程中的可视化操作。

2)碎石添加计量系统。为了准确控制填料量,船舶分别设置了储料斗、皮带机、计量斗和提升斗等设备。在计量斗上方设置视频监测系统,可准确控制碎石填料量。

1.2 碎石料生产

1.2.1 碎石料加工

碎石桩材料采用连续级配碎石,碎石要求采用新鲜石料轧制的碎石,粒径0.5~5.0 cm,级配连续,含泥量小于5%。碎石桩施工使用的碎石原材料在现场自行加工生产。在后方20 000 m2的碎石加工场内,2套生产能力为200 t/h的颚式破碎机组进行生产,碎石日生产量为4 000~5 000 m3。碎石质量按《水运工程质量检验标准》[14]要求的频率、批次在监理工程师的见证下取样送专业检测单位进行检测,检测质量合格后方能使用。

1.2.2 碎石料出运

碎石料运输采用水运,在临近碎石加工场的岸线处修建2 000吨级的临时出运码头一座,码头前沿水深4 m,满足1 200 t的碎石供料运输船的吃水要求。根据2条碎石桩船的供料方式,选择了皮带机输送船和抓斗转驳的平板船两种船型,每艘碎石桩船各配备2条运输船。皮带机船装料由安装在码头岸边的皮带输送机进行装料,平板船直接由运输车运到船上卸载。

2 参数优化

正式施工前,选取典型区块进行试桩,选择最佳的施工参数,包括沉管提升速度、每次提升高度、留振时间和充盈系数等。

2.1 桩位优化

根据现场设备的固有桩间距及布置位置,进行桩位优化[13],不改变设计置换率,调整桩位的纵横向间距。选用的两艘船相邻桩管间距分别为4.8和4.2 m。按复合地基的计算方法[15],将原设计的桩间距2.3 m调整为桩间距2.4 m、排间距2.18 m 和桩间距2.1 m、排间距2.5 m。调整后每次移船均可同时施工3根桩,实现了以最少的移船次数施工最大数量的碎石桩,大幅提高施工效率,并且采用隔排隔桩跳打的方式,对保证施工质量十分有利。

2.2 拔管速度优化

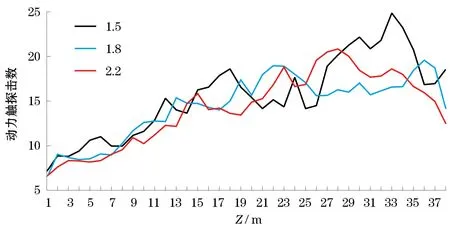

为获取合理的拔管速度,选取3种拔管速度(2.2,1.8,1.5 m/min)进行试验,每种拔管速度随机抽取3根。根据重型动力触探试验结果,分别得到了桩身击数与拔管速度,桩身击数与充盈系数的关系。

从图4 中可以得到桩身质量情况如下:

1)拔管速度越慢,桩身密实性越好,桩身0~10 m 范围内地质条件差,密实度相对较差,10 m 以下范围密实度均较好。

2)拔管速度为2.2 m/min的桩,在泥面以下0~2 m 范围内,每10 cm 平均击数为5.5~7.9 击;泥面以下2~7 m范围内,每10 cm 平均击数为7.5~9.8击;泥面以下7 m 至桩底,每10 cm平均击数均大于10击。

图4 桩身击数与拔管速率的关系曲线Fig.4 Relationship between the number of pile hitting and the velocity of pipe drawing

3)拔管速度为1.8 m/min的桩,在泥面以下0~2 m 范围内,每10 cm 平均击数为5.9~9.5击;泥面以下2~5 m 范围内,每10 cm 平均击数为7.1~9.9击;泥面以下5 m 至桩底,每10 cm 平均击数均大于10击。

4)拔管速度为1.5 m/min的桩,在泥面以下0~2 m 范围内,6.8~9.2击;泥面以下2 m 至桩底,每10 cm平均击数均大于10击。

根据设计碎石桩密实度,最终确定拔管速度为1.5 m/min。为了提高桩身上部质量,不同深度范围内控制不同的拔管速度。将桩身分为0~10 m,10~15 m,15 m 以深三段,控制整个桩身的平均拔管速度为1.5 m/min,对拔管速度进行优化[13]。

2.3 充盈系数优化

桩身充盈系数为桩管实际碎石用量与理论碎石用量之比:

式中:V1为计算理论碎石用量;V2为实际填充碎石用量;V3一部分是设计要求桩顶超出泥面部分的体积,另一部分是碎石充满整个桩身需要补填的碎石方量;D为设计碎石桩桩径;h1为实测的水深;h2为桩管下沉深度。

当拔管速度为1.5 m/min时,分析了桩身击数和充盈系数的关系并绘制曲线(图5)。由图5可知,充盈系数为1.37(计算泥面以上碎石量时,充盈系数为1.38)时,桩身密实度较均匀,均能满足设计要求,效果较好。经过统计,试桩碎石桩平均桩长为37.4 m,与设计要求的平均桩长37.6 m 基本相符,也能打穿夹砂层,打设深度满足设计要求。比较各种拔管速率和充盈系数下的检测结果,充盈系数为1.38时,桩身击数相对比较符合设计指标。按此参数施工,桩顶高程高出砂被面30~50 cm 左右,与设计要求一致。

图5 桩身击数与充盈系数的关系曲线Fig.5 Relationship between the number of pile hitting and the coefficient of pile filling

3 工艺优化

3.1 成孔工艺

在振动锤较强的激振力作用下,桩管对周围土层产生很大的横向挤压力,成孔时桩管将地基土向管外排挤形成孔洞。

1)在桩管下沉前,测量沉桩位置的水深,结合原始泥面标高和设计桩底标高确定沉管深度。实际施工时,可在桩管管壁上涂刷明显的刻度标志控制沉管深度。

2)在桩位确认无误后,打开连接桩管的卷扬机,在桩管自重作用下沿固定桩架壁上的导向轨道下沉,当桩管不再下沉时,开启振动锤,在激振力的作用下桩管继续下沉,桩尖接近设计桩底标高时,注意观测套管下沉速度,保证沉管深度满足设计及规范要求[13]。

3)应用新型活瓣钢制桩靴[16],增强桩管下沉能力,确保碎石顺利下落。

3.2 加料工艺

加料时摒弃以往一次充足加料的做法,采用合理分批次进行碎石加料。防止一次充足加料后桩管开始上提时,底部碎石下落慢,在振动作用下造成上部碎石振密板结,从而造成碎石拒落,出现缩颈或断桩的现象。该方法为桩管内碎石顺利下落提供了有力保障,有利于保证桩身质量。

1)根据实测水深和桩管下沉深度,计算桩长和理论碎石用量,根据充盈系数计算实际需要填充的碎石量和计量斗添加的数量。

2)计量斗内设置有刻度线,在计量斗上方设置视频监控系统,控制添加量。

3)碎石供料船靠泊打桩船后,由皮带输送机将碎石料转运到打桩船上的储料斗(200 m3)中(图6a)。碎石经储料斗下方的皮带机输送到固定的计量斗(图6b),卷扬机将碎石提升到钢套筒顶部的漏斗位置后加灌到桩管内(图6c)。为防止超灌或少灌,应有专人负责碎石灌料工作,并做好相应记录。

4)加灌碎石前将钢桩管提高50 cm,并打开桩靴上的4道门,之后再加料,防止桩靴门打不开或卡住,确保碎石能顺利下落。

5)分次加料的方法:第一次加料量为套管长度的1/2~2/3,然后暂停,开始拔管,上拔10~15 m 后,将剩余碎石分批次连续加入持续上拔的桩管内[13]。

图6 加料流程Fig.6 Feeding process

3.3 填料工艺

为了保证填料效率,桩管填料采用干法,但干料在桩管内摩擦力较大,填料不易下沉,成桩质量受到影响。为此,初期采用添加水分润滑填料施工难度较大,最终在沿桩管高度方向,在管壁上开孔[13],桩管下沉和提升过程中,海水可由进水孔进入桩管内,以增加自重,加速碎石充盈,并淘洗碎石中的泥土和石粉,润滑碎石。

3.4 振动工艺

当桩管内的碎石高度达到桩管的1/2~2/3位置时,暂停灌料,开始拔管。拔管前先开启振动锤振动20 s,再按照试桩确定的拔管速率向上边振动边提升桩管,提升过程中不留振。拔管10~15 m 后,将剩余碎石分批次连续加入持续上拔的桩管内。在距桩顶2~3 m 时留振60 s后,将桩管拔出泥面,形成碎石桩体。

4 主要质量保证措施

从施工设备机具、充盈材料的质量等方面着手,把留振时间、拔管速率、充盈系数等施工参数作为桩身质量控制的重点和难点,通过施工试验加以检测检验,针对存在的缺陷和不足点采取合理措施进行纠正。

1)正式施工前,选取典型区块进行试桩,选择最佳的施工参数,包括沉管提升速度、每次提升高度、留振时间和反插深度。试桩过程中记录原始数据,并由专业检测单位检测成桩质量。最后,结合现场施工的实际情况分析各拟定参数的成桩质量检测结果,选择一组适合现场地质条件的施工技术参数。碎石桩施工参数最终须经业主、监理等审核后方进行大规模施工。试桩位置应具有代表性,应在工程护桩部位或工程非主要部位进行。试桩数量应根据设计要求和场地的地质条件确定,且不得少于3根。

2)正式施工时,严格按照试桩试验确定的施工技术参数进行施工,以确保碎石桩的施工质量。桩管提升速度应均匀但不能过快,以保证桩身连续性,碎石桩不得中断、脱节、缩径、陷口,否则应在附近重打。

3)施工中若遇到地质条件发生变化,应再次会同设计、监理人员等分析原因,适当调整施工技术参数,采取补救措施,确保施工顺利进行,并做好记录。

4)料斗内设置计量线,确保添加碎石量的正确性。施工前,应与监理工程师一起对计量斗容量进行校核,并做好不同容量标识标记。加灌碎石时,应有专人负责计量工作,必须保证斗数和每斗方量均计量准确。

5)碎石桩成桩后采用重型动力触探或大吨位静力触探对桩体的密实度进行检测,检测数量宜取总桩数的1%~2%,且不得少于3根。对砂土和粉土地基,检测宜在碎石桩成桩1 d后进行;对黏性土地基,检测宜在成桩后10 d左右进行。

5 结 论

通过对现有专业施工设备进行改造、优化桩位布置、关键技术参数和工艺等措施,实现了供料速度快,碎石添加计量准确,自动化程度高,施工效率高。解决了水上振动沉管碎石桩施工出现的碎石拒落、灌量不足、密实度差等诸多技术难点,且成桩桩体直径大、排水效果好,地基承载力高、后期沉降小。适用于需要满足上部结构快速加载施工要求的软土地基加固处理工程。

1)研究采用三管式同步成桩施工装备,应用沉桩定位系统及视频监控系统,实现了碎石桩施工过程的可视化操作,大大提高了施工效率。

2)应用新型大开度活瓣钢桩靴提高了桩管下沉能力,并确保碎石顺利下落成桩。

3)采用干法填料、分批次输送的供料工艺,以确保碎石料不堵管、不断桩,提高了工效,保证了质量。