危险废物刚性填埋场设计与经济性分析*

2020-12-30裘晓鹏罗小勇李相儒

裘晓鹏,罗小勇,陈 亮,罗 欣,魏 俊,李相儒

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

1 引言

2019 年9 月30 日,生态环境部发布了新版GB 18598—2019 危险废物填埋污染控制标准(以下简称“新标准”),标准中规定了危险废物安全填埋场有柔性与刚性两种形式。其中,柔性填埋场指传统的采用双人工复合衬层作为防渗层的填埋处置设施;而刚性填埋场指采用钢筋混凝土作为防渗阻隔的填埋处置设施。作为首次出现在标准中的填埋形式,刚性填埋场概念源于日本《废弃物处理及清扫法》[1]与《确定一般废弃物最终处置场与产业废弃物最终处置场技术标准的命令》[2](以下简称“遮断性填埋场标准”) 中的遮断性填埋场。

为区分柔性和刚性填埋场的适用范围,新标准从填埋场选址条件和填埋场入场废物要求两个方面作了规定,主要区别如下:①新标准较之老版标准,柔性填埋场部分选址条件和入场废物要求有了明显的提高和量化要求,但刚性填埋场除外;②新标准提出的部分特定选址地质条件只能建设刚性填埋场,部分特定入场废物只能进入刚性填埋场。由此看出,刚性填埋场的适用范围明显较柔性填埋场广,随着新标准的全面实施,刚性填埋场的市场将会迎来快速增长。然而,由于新标准发布不久且缺乏实际工程案例,目前我国已建成的刚性填埋场多参照《危险废物安全填埋处置工程建设技术要求》 (环发〔2004〕 75 号)和HJ 2042—2014 危险废物处置工程技术导则中的刚性填埋处置设施,绝大多数都无法满足新标准中独立对称填埋单元、填埋单元尺寸和目视检漏层的设计要求。因此,既能满足新标准的设计要求,又能实现简便、科学作业的标准化刚性填埋场设计方案亟待研究。此外,作为危险废物处置工程领域的新兴解决方案,工程投资也将会直接影响刚性填埋场的推广应用,有必要对其经济性进行计算与分析。

为此,本研究以嘉兴市某刚性填埋场项目为例,从技术和经济两个角度对比分析了3 种填埋单元设计方案的特点,以期提供多种设计需求和投资需求的刚性填埋场设计思路。

2 材料与方法

2.1 研究区域概况

该项目位于浙江省嘉兴市,地处长江三角洲太湖平原南缘、上海滨海平原西缘,场地地貌类型属于滨海平原。项目红线内用地总面积为9 459.61 m2,其中刚性填埋场占地面积为5 165.22 m2。场地选址具体情况:①选址符合环境保护法律法规及相关法定规划要求;②场地位于化工园区,其位置及与周围人群的距离满足环境影响评价要求;③选址不属于各级政府划定的生态保护红线区域、永久基本农田和其他需要特别保护的区域内;④选址不属于可能危及填埋场安全的不良地质区域;⑤选址标高位于100 年一遇洪水位以上,在长远规划中的水库等人工蓄水设施淹没和保护区之外;⑥选址区域稳定性和岩土稳定性相对良好,渗透性较低,无泉水露出,填埋区防渗结构底部与最高地下水位保持在3 m 以上;⑦选址地层第2、3层存在高压缩性黏土,呈软流塑状态;⑧天然基础层饱和渗透系数不小于1.0×10-5cm/s,厚度不小于2 m。经与新标准对比发现,由于上述第⑦点限制,本选址只适用于建设刚性填埋场。

2.2 研究方法

刚性填埋场设计主要依据GB 18598—2019、GB/T 50103—2010 总图制图标准以及结构、建筑、给排水和电气专业相关标准。

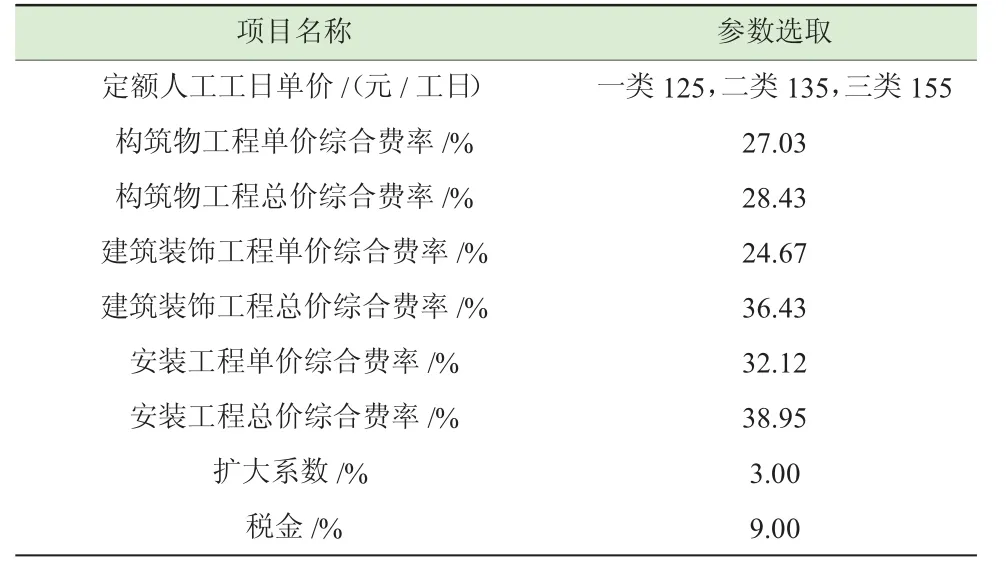

工程概算计算主要参照《浙江省工程建设其他费用定额》 (建标〔2011〕239 号文)、《浙江省建设工程计价规则(2018 版)》 (浙建建发〔2018〕61 号文)、GB 50500—2013 建设工程工程量清单计价规范、GB 50857—2013 市政工程工程量计算规范、GB 50854—2013 房屋建筑与装饰工程工程量计算规范、GB 50856—2013 通用安装工程工程量计算规范、《浙江省市政工程预算定额(2018 版)》、 《浙江省建筑工程预算定额(2018版)》、 《浙江省安装工程预算定额(2018 版)》、“关于调整浙江省建设工程造价税金费率的通知”(浙建建发〔2019〕 92 号文)、嘉兴市造价信息、浙江省造价信息、现阶段设计文件与工程量清单、其他相关的地方法规和相似工程经济指标。具体工程费用计算参数选择见表1。

表1 工程费用计算参数选择

3 危险废物刚性填埋场设计

3.1 总平面布置

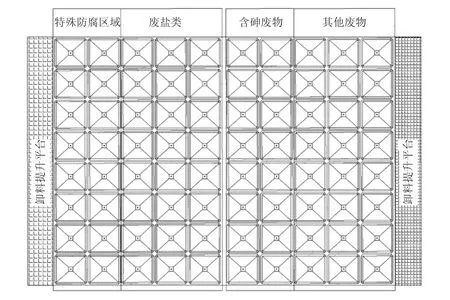

从图1 危险废物刚性填埋场平面布置来看,危险废物刚性填埋场由若干独立对称的填埋单元组成,每个填埋单元的设计要求为面积不超过50 m2,体积不超过250 m3。填埋场内部被划分为不同的填埋区域,既便于分类分区填埋作业与管理,又便于杜绝危险废物之间不相容性可能引发的安全隐患。各区域内的填埋单元横、纵向均匀排布,相邻的填埋单元之间共用侧壁挡墙;填埋场外部两侧设置卸料提升平台,运输车辆将经过预处理或不需预处理的危险废物运送至卸料平台,由行车起重机吊装作业。

图1 危险废物刚性填埋场平面布置

3.2 竖向布置

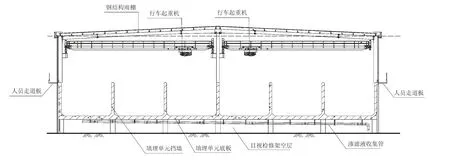

从图2 危险废物刚性填埋场竖向布置来看,刚性填埋场主体部分(包括目视检修架空层) 均位于地面以上。最上部为钢结构雨棚,避免自然降水进入填埋库区,雨棚钢柱铰接于填埋单元挡墙顶部;雨棚下方为行车起重机,用于从两侧卸料提升平台吊取危险废物并精准码放于相应的填埋单元;再下方为填埋库区,人员走道板沿库区顶部外侧一周设置;库区下方为目视检修架空层,工作人员可进入巡检或维修,目视检修架空层顶安装有渗滤液收集管道;目视检修架空层地坪以下即为整个填埋场的地下基础部分,包括基础承台和桩基。

图2 危险废物刚性填埋场竖向布置

3.3 工艺设计

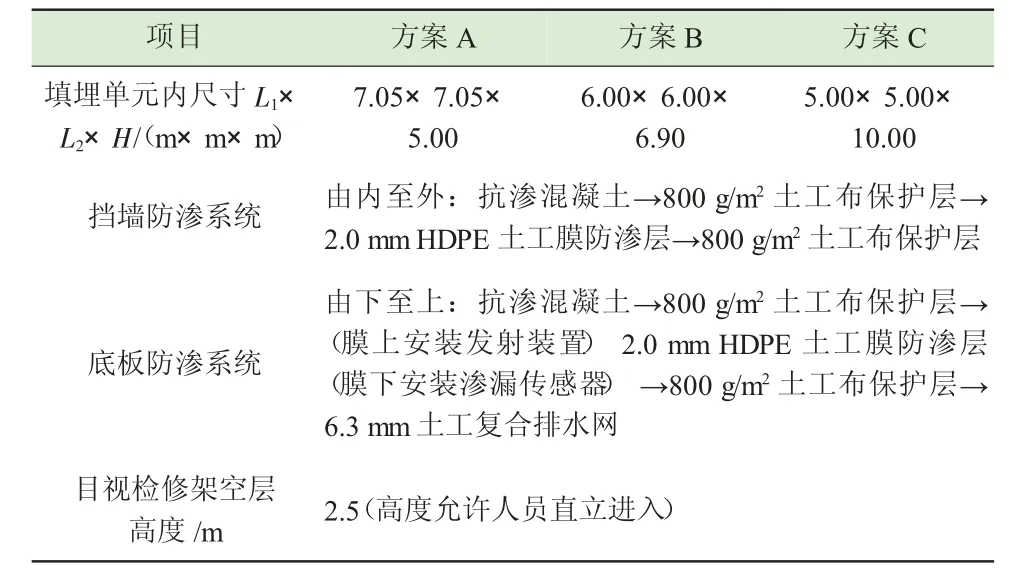

根据新标准中填埋单元(图3) 面积和体积的要求,填埋单元设计尺寸存在多种方案,即多种面积与高度的组合。然而,当填埋单元的面积、高度不同时,其结构设计也会存在差异,这意味着不同方案中的单个填埋单元(均为250 m3) 的工程费用会有所不同。因此,本工程结合相关标准要求和实践经验,设计了3 种填埋单元尺寸方案(方案A、B、C)。3 种方案填埋单元有效面积分别为49.70、36.00、25.00 m2,对应的高度分别为5.00、6.90、10.00 m,有效容积均约为250 m3。

图3 填埋单元工艺设计

为保证填埋单元的抗渗性能,其侧壁挡墙和底板均需要设置防渗系统,底部还需设置渗漏监测系统。其中,侧壁挡墙防渗系统由2 层保护层和1 层防渗层组成,具体顺序见表2;底板防渗系统由2 层保护层、1 层防渗层和1 层导排层组成,其中防渗层布置星状拓扑监测系统,即HDPE 膜上布置1 个信号发射器,膜下布置5 处渗漏监测传感器,具体顺序见表2。防渗系统中,土工布保护层主要用于避免钢筋混凝土内壁尖锐处或危险废物作业过程划破HDPE 土工膜。

表2 不同设计方案填埋单元工艺要素

3.4 结构设计

危险废物填埋场填埋单元为2 层钢筋混凝土结构,屋面为钢结构雨棚。根据详细地勘资料、新标准的结构设计要求和结构安全模型建模,确定了本项目建筑桩基安全等级为二级,地基基础设计等级为丙级,建筑抗震设防烈度为6 度;填埋场混凝土结构的安全等级为二级且需符合GB 50010—2010 混凝土结构设计规范的相关规定;钢筋混凝土抗压强度不低于25 N/mm2,厚度不小于35 cm;环境类别具体如下:地下结构为二b 类、裸露在外的混凝土构件为二a 类、库区主体为五类;库区侧壁内侧和底板上表面腐蚀性等级为强腐蚀(采用防腐措施),防水等级应达到GB 50108—2008 地下工程防水技术规范一级防水标准。

本研究案例地处长三角软土地区,填埋场地基沉降量和不均匀沉降大。考虑其对填埋单元结构完整性的影响,调整结构设计流程如下:①软弱土场地的刚性填埋场需采用桩基基础,结构整体计算分析后进行布桩计算;②根据地勘报告各土层参数计算得到填埋场各支撑柱的沉降量,确定出不均匀沉降量差值;③将此沉降差值作为支撑柱的竖向位移边界条件输入计算模型,再次对上部结构进行计算分析,进而进行配筋设计,通过此方法可在结构设计中减少不均匀沉降差的影响。

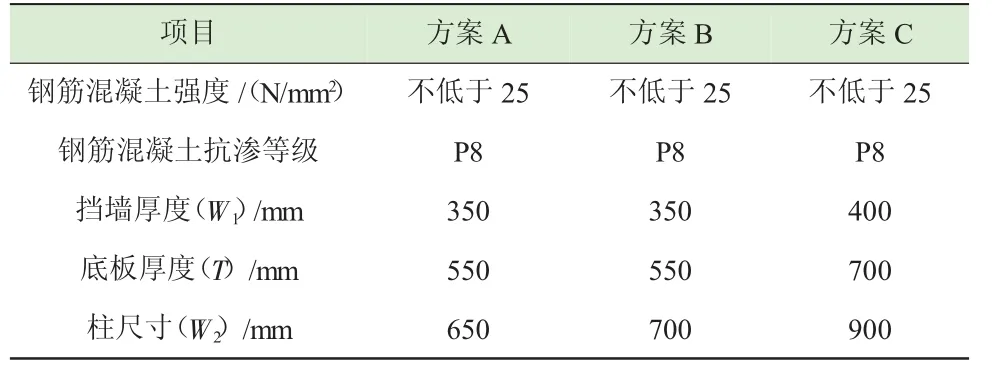

经过结构安全计算,确定了3 种设计方案的具体设计参数,如表3 所示。可以看出,随着填埋单元的高度逐渐增大,填埋单元的挡墙厚度、底板厚度和柱尺寸会随之变大,这意味着上述部位的荷载在变大。

表3 不同设计方案结构设计要素

3.5 作业流程

按照上述设计方案,刚性填埋场的主要作业流程:①经过预处理或未经预处理的危险废物由吨袋包装并运输至填埋库区两侧的卸料提升平台处,位于人员操作走道板上的行车操作人员用行车起重机吊取危险废物吨袋并按照危险废物类别精准填埋至对应区域的填埋单元中;②检修人员每日进入目视检修架空层检查填埋库区底板与渗滤液收集管道的渗漏情况,渗漏位置需要及时维修;③当每个填埋单元的危险废物填埋至设计封场标高后,采用防渗膜+抗渗混凝土的组合进行封场;④当已填埋的废物需要取出资源化利用时,操作人员采用行车起重机从相应的填埋单元中精准吊取危险废物吨袋,行车起重机移动至两端的卸料通道后将吨袋码放在运输车辆上;⑤填埋场防渗系统及结构裂缝日常监测与维护,即填埋单元底部HDPE 膜上发射装置定时将膜下传感器监测到的防渗系统渗漏情况传输至控制计算机;结构开裂监测由工作人员采用目视与手持动态裂缝检测仪定期巡检完成。

3.6 刚性填埋场设计方案优势

1) 刚性填埋场属于地上构筑物,其架空层高2 500 mm,底板厚度550 mm,危险废物位于地面3 m 以上。这表明新标准中防渗结构底部与地下最高水位的高度要求对本研究提及的刚性填埋场设计方案没有限制。

2) 目视检修架空层的设计完全阻隔了危险废物与自然土壤、水体的接触,在填埋单元结构不发生破坏的情况下,几乎不存在环境污染隐患。

3) 本设计方案中,工作人员只需位于外部走道板远程操作行车起重机完成危险废物的吊装与码放,填埋库区内部实行无人化视频监控管理,既简化了作业工序,又避免了柔性填埋场填埋作业中存在的接触或意外安全隐患。

4) 平面布置上,刚性填埋场由若干对称的填埋单元组成,非常有利于不同种类危险废物分期、分区甚至分格填埋与管理。这样既可以杜绝危险废物之间不容性可能引起的安全隐患,又便于后期某类危险废物资源化利用时进行集中回取。

5) 雨棚可有效阻隔自然降水进入填埋库区,目视检修架空层阻隔了地下水的进入,大幅度削减了渗滤液产生量,减少了污水处理系统投资。

4 经济性分析

4.1 设计方案投资概算

根据刚性填埋场的设计方案,其工程费用主要包括工艺工程、桩基工程、土建工程(含钢结构屋面)、装饰工程、电气工程、给排水工程和室外工程7 个子工程部分。其中,工艺工程内容主要包括行车起重机、土工布、土工膜、排水板、锚固件、防水套管、泵以及各种规格的管道、阀门、三通和弯头等;桩基工程为预应力管桩;土建工程内容主要包括钢结构屋面、库区主体、架空层、柱子、地坪和承台等;装饰工程内容主要涉及墙面、屋面、涂料、走道板等;电气工程内容包括照明、配电系统、检修系统、电控系统、防雷和视频监控等;给排水工程内容主要包括消防给水系统、冲洗给水系统、雨、污水排水系统等;室外工程内容主要包括厂区道路、全厂照明、监控、围墙和绿化等。监测系统主要包括防渗系统星状拓扑监测系统以及结构裂缝动态检测仪。维护检修费用用于后期防渗系统渗漏与结构开裂等问题的维护和修复,无计算定额,按工程费用的1%列支。与刚性填埋场不同,传统的柔性填埋场的工程费用主要包括工艺工程和土建工程,涵盖了坝体、场地挖填与平整、雨污分流系统、防渗系统、渗滤液和填埋气体导排系统、地下水监测及场内、外道路等内容。

经过计算,本项目在相同的用地面积条件下,方案A、B 和C 的设计总库容分别为20 000、27 000、35 000 m3,其单位库容工程费用分别为1 568.68、1 744.45、1 924.16 元/m3。为对比刚性填埋场与柔性填埋场的工程费用,列举了1 个设计总库容为30 000 m3的柔性填埋场案例,其单位库容工程费用仅为396.27 元/m3。不同设计方案工程投资组成如表4 所示。

表4 不同设计方案工程投资组成

4.2 讨论与建议

从3 个刚性填埋场设计方案的工程费用组成可以看出,土建工程和桩基工程占比最大,分别约占总工程费用的40%和20%。本项目选址地质条件相对良好,桩基选用预应力管桩,若在地质条件较差的情况下可能需要选用钻孔灌注桩,桩基部分费用会大幅增长;相同的总用地面积条件下,单个填埋单元高度越高其单元面积越小,可布置的填埋单元数量越多,即设计总库容越大。相应地,随着填埋单元高度增加,单位库容的工程费用从1 568.68 元/m3上升至1 924.16 元/m3,这主要是因为设计难度加大后单位库容的工程量投入有所增大。总体上,刚性填埋场的单位库容工程费用远高于柔性填埋场,前者约为后者的4~5倍。

鉴于此,刚性填埋场设计还有待优化,即在保障安全填埋功能的前提下,进一步降低工程费用,有效地提高刚性填埋场经济可行性。例如:①刚性填埋场设计需要考虑填埋废物的可回取性。随着科技水平的不断进步,当填埋的废物具备资源化利用条件后,这部分废物可以随时取出再利用,填埋库容重新释放,单位库容工程费用会随之下降。②存在多个填埋库区的项目中,钢结构雨棚可采用移动式,一个库区封场后可将雨棚移动至其他库区使用,可有效降低土建工程费用。③在工艺工程中,可以考虑选用聚脲喷涂防腐系统(2.0 mm 聚脲涂层) 代替传统的防渗膜系统(2.0 mm HDPE 防渗膜+2 层800 g/m2土工布)。虽然前者综合单价约为后者的2 倍,但聚脲涂层的耐候性能要远优于传统防渗膜系统[3-5],考虑到刚性填埋场的长期使用,聚脲涂层的经济性会更高。此外,聚脲喷涂作业工序相比于土工膜、土工布的铺设更加简单、安全。

5 结论

本研究提出的刚性填埋场设计方案满足了新标准的设计要求,并在此基础上兼顾考虑了填埋作业的安全性、简便性和危险废物的可回取性,为建设标准化的刚性填埋场提供了一种设计思路。通过3 种设计方案的工程费用计算与比较结果发现,在土地资源充足的情况下,可以选择低的填埋单元高度,节省项目工程费用投资;在土地资源紧缺的情况下,可以选择高的填埋单元高度,获得更大的设计总库容。总体上,刚性填埋场的单位库容工程费用远高于柔性填埋场,提高刚性填埋场经济可行性将有利于其推广应用。对此,提出以下建议:①开发危险废物回取利用途径,释放库容,提高收益;②采用移动式雨棚,重复使用,节约投资;③选用聚脲喷涂防渗系统,延长使用寿命,降低运维费用。