大型异步电机绕线转子烧毁原因分析及保护程序设计

2020-12-30李庚伟苏州中材建设有限公司江苏苏州

沙 云,李庚伟(苏州中材建设有限公司,江苏 苏州 )

0 前言

当前,水泥磨高台时产量要求水泥磨主电机设计时必须配置大功率的高压绕线电机。大型高压绕线转子的结构不同于笼型转子,具有较强的复杂性。由于转子外径大,在转子高速旋转下,转子线圈、导电排、引线电缆等受到很大的离心力作用,其经常出现的质量问题主要集中在绕组端部绑扎、引接线固定及并头套焊接等薄弱环节上。

海外某项目水泥磨主电机为国产封闭式IC86W大型高压异步绕线式电机,电机功率:600000kW,定子:6 600 V,625 A,Y联结,转子:2144 V,106990 A,三角形联结,转速:9950r/min,绝缘等级F级。该水泥磨投产三年后某日发生磨主电机绕线转子烧毁事件。

1 事故经过及转子损坏情况

1.1 事故经过

当日水泥磨入磨回转下料器故障,导致水泥磨主电机联锁跳停,值班人员处理完回转下料器故障后中控起动磨主电机,主电机起动完毕后,开始投料并落辊,约数秒钟后,磨机跳停。当班附近巡检人员听到电机内发出数声闷爆声音,并看见有烟从电机冒出。从操作员站调出磨机的历史趋势可以看出,该电机从上一次跳停到再次起动主电机约120min,从电机起动后到跳停时间约300s。

1.2 损坏情况

检修人员打开电机主接线盒,断开电缆连接,测量定子绕组绝缘阻值,绝缘良好。打开转子进线盒和集电环护罩,断开连接液体变阻器柜电缆,断开集电环导电杆上转子引出线连接,测量转子绕组引出线绝缘,电阻值为0,判定转子烧损。电机被拆运至机修车间打开电机端盖后发现,该电机尾端已经变黑,转子非轴伸端并头套多处融化,绝缘烧焦、破损、露铜。

转子导电排固定线夹断裂,绝缘纸松开,引接线上无纬带松脱。转子铁芯固定支架螺栓处有短路放电痕迹,螺栓被局部烧融。其中有并头套中焊锡融化引起熔融金属液滴飞溅并引发对支架固定螺栓放电痕迹,熔融的金属滴液被高速甩出,溅射到定子绕组端部。部分破碎的金属碎片击中定子绕组端部,造成绕组端部部分无纬带破损。

2 原因分析

2.1 过程分析

(1)电机在热态状态下启动时,转子绕组中转子电流最大,所受电磁力也达到峰值,转子绕组端部内外叠层端部小头受力不均,发生微小位移变形。在大起动感应电流和强磁场力的共同作用下,转子绕组并头套虚焊的部位接触电阻增大,局部过热,并头套内搪锡融化,导致并头套开焊,并头套约束力下降,外层绝缘烧毁,发生附近多个并头套间短路,转子线圈匝间和绕组间短路,进一步加速并头套外层铜皮融化和绝缘的损坏。

(2)随着转子加速至额定转速,转子绕组端部变形加剧,转子回路出现部分开路,三相转子绕组电流出现较大差异,在其中一相转子导电排上出现最大电流,这种高压电流产生的电动力和高速旋转产生的离心力作用下,导电排和引出电缆连接处挤压固定线夹,造成线夹崩断,导电排下面的垫片甩开翘起。

(3)并头套上融化的金属液滴在电机刚启动低速时,在速度的作用下滴落在转子铁芯上呈放射状,并引发转子绕组多处不稳定接地故障,其中一处接地故障对突出的固定支架螺栓帽进行放电,造成螺栓被局部烧融。而多处两点间的接地故障,电流在线圈内循环,并在很短时间内造成线圈内并头套进一步融化和损坏。在电机启动完毕后,金属液滴被高速甩出远离轴中心,击中定子线圈端部。并头套外绝缘和线夹断裂产生的碎片也被高速甩出,划伤定子绕组端部无纬带。

2.2 原因分析

(1)该电机转子并头套采用1.5 mm紫铜皮包裹,内部锡钎焊工艺,为了使其接触良好,在铜套之间敲入挂锡铜楔,以填满上下层导体间的空隙。该工艺处理的焊口耐高温能力较差,焊锡无法充满整个并头套内部空间,容易造成电机连接不良,出现焊接质量不好、焊接不牢不满、套内有空隙、开焊等问题。由于虚焊部位电阻较大,当电流较大时会产生较高温升,使搪锡融化流出,造成转子回路部分开路,破坏并头套外层绝缘。

(2)并头套外层绝缘采用环氧粉云母(即B级胶带)半叠包绕再经加热固化。绝缘转子虽然采用真空VPI浸漆,但不能渗透并头套绝缘层,填满并头套绝缘层内部及并头套内的间隙,容易造成绝缘层强度下降,影响并头套的电气性能和机械性能,这种方式的绝缘容易磨损。

(3)随着电机转子的老化,其绝缘会受到温度、机械磨损和操作事故的影响。凡是引起发热、烧毁、高应力等操作事故,都会对绝缘产生不利影响。电机使用的时间越长,转子绝缘层因机械应力或热相关的损坏而损坏的可能性就越大。起动次数太多会导致电机转子出现异常高温,从而加速转子绝缘的系统性退化,并导致使用寿命异常缩短,甚至引发电机故障。更频繁的起停往往会在绝缘上引起更多机械磨损,并会导致电气连接薄弱处累积变形和磨损,这是因为每次转子加速时,绝缘层和铜都会承受极高的重力。尽管没有确切的公式,但频繁起停运行的设备绝缘寿命约为基本负载设备的绝缘寿命的30%至50%。

3 采取的维护措施

由于处理并头套开焊、转子绕组烧毁、定子绕组端部扫膛等问题的方法和文献不少,本文就仅从现场运行维护角度来提出几点措施。

(1)合理利用电机空间加热器。设备周围环境湿度大,环境温度变化大,绝缘层表面会凝露,绕组线圈受潮,影响电机绝缘。可以根据季节、湿度、气温变化、停机时间长短等因素起停空间加热器。例如此项目所在地区雨季阴冷潮湿,空气湿度大,停机时间相对较短时,电机停止运行后可开启空间加热器,使其内部保持相对较高的温度,避免凝露和湿气侵入。

(2)测量转子开路电压试验。可以制订定期试验计划,比如季度试验或者半年试验计划。在确认定子绕组完好的情况下,通过试验计算出转子开路电压平衡度和定子电压与转子开路电压的算术平均值之比,进一步确定转子绕组有无短路,并联支路匝数是否相等、三相绕组是否对称等。试验取得转子的三个线电压,首先计算所测转子的三个线电压的不平衡度。当定子三相电压平衡时,该值应不超过±3%(非国家或行业标准,参考使用)。当所测转子三个线电压不平衡度符合要求时,用转子三个线电压的平均值计算电压比。电压比的参考标准无法取得生产单位内部标准时,一般是直接实测的转子电压与其额定值相差的百分数来表示,百分数应在±5%以内(非国家或行业标准,参考使用)。以本案为例:定子:6 600V,转子:2 144V,计算铭牌上的电压比:

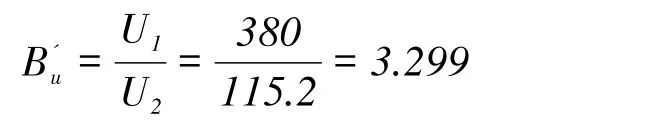

试验时,从定子加380V,测出转子开路电压为115.2V,电压比:

电压比考核标准计算值为:

说明转子绕组存在问题。试验时定子三相电压和三相空载电流都平衡,而测出的转子电压不平衡,且超过±3%,说明转子三相绕组不对称。

(3)定期检查定转子端部。结合季节、天气、湿度等因素制订检查计划,打开电机非轴伸端轴承端盖,目视仔细检查定转子端部、并头套、导电排、引出线电缆等部位的绝缘漆有无变色,无纬带有无松动、铁质固定夹具有无锈蚀断裂等。密封结构的大型电机不建议频繁打开检查,容易造成端盖密封损坏、异物进入电机箱体内部等问题。

4 电机DCS程序保护设计

4.1 大型电机起停一般要求

大型电机起动次数一般要求是当电机为冷态时,可以连续起动两次,相隔4h后才能再连续起动两次。当电机为热态时,连续起动一次,相隔4h以后,才能再连续起动一次。在实际生产过程中,特别是水泥销售的旺季,这样的要求有点不太现实。如果其他设备或者磨机本身的一些因素造成磨主电机频繁的跳停,而又没有考虑到电机启停次数和时间间隔的话,那么势必会影响电机的绝缘和使用寿命,特别是像转子并头套、绕组端部等机械电气性能相对薄弱部位,因此有必要在控制系统中的电机模块上设计出一套结合实际生产和起停次数精细化管理的程序模块。用这样的一种电机控制模块,来精确管理电机启停各次的时间间隔和次数。

4.2 设计原理

中压绕线式电机的起停、联锁、报警等控制采用的是中材国际(南京)自主开发的中压绕线式电机FC201模块,其中带有液体变阻器起动短接联锁功能。在此功能模块基础上进行再次开发,将起动次数、起停间隔、循环周期等时序逻辑加入其中,形成电机的起停联锁控制、起停次数和周期间隔管理为一体的功能块。

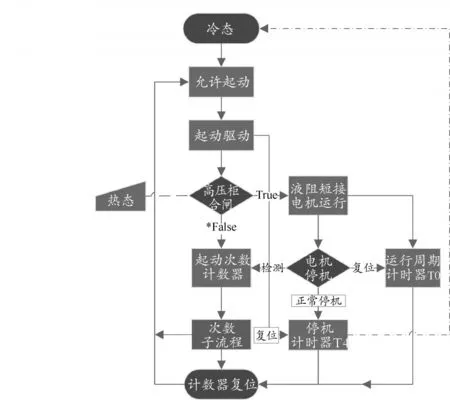

典型的时序逻辑是在任何一个时刻的输出状态由当时的输入信号和原来的逻辑状态共同决定,而它的状态主要是由存储的逻辑来记忆和表示的。整个时间管理分三个时间段:第一次跳停间隔时间T1,第二次跳停间隔时间T2,第三次跳停间隔时间T3,以及电机持续运行周期时间T0和正常停机计时时间T4。主要的逻辑关系是:电机在冷态时,可以允许起动,中控操作员从面板发出(带确认功能,防止误操作)驱动命令,中压开关柜收到合闸脉冲后有两种情况,一是合闸并返回运行信号(定义为True),另一种情况是合闸但没有返回运行信号,此时,FC201电机模块会在规定时间内逻辑联锁发出分闸命令,但是电机实际上已经上电和失电,这个过程电机承受了合/分闸操作过电压、启动尖峰电流等高幅值、高陡度电压和大电流的冲击(定义为*False),对电机的危害性极大,所以也应计入起动次数(这种情况在电机冷/热态时均可能发生)。电机起动后液体变阻器短接运行,运行周期计时器开始计时(该计时器是自复位循环计数器,只要电机持续运行,计数器按设定时间T0自复位循环计时),同时检测电机运行信号状态,电机正常停机和非正常停机(联锁跳停)都复位运行周期计时器。操作员从面板上发出正常停机命令,停机计时器开始计时。电机连续运行时间达到T0和停机持续时间达到T4都复位计数器,使其从头开始计数。电机停机检测分为:正常停机(操作员发出停机命令)和联锁跳停,这两种停止和驱动后无反馈都计入计数器。计数器根据检测到的次数,进入起动次数子流程。进入次数子流程完成时间等待后,发出允许信号,可进行下一次起动,并判断是否进行计数器复位,整个主流程见图5。

图5 主流程

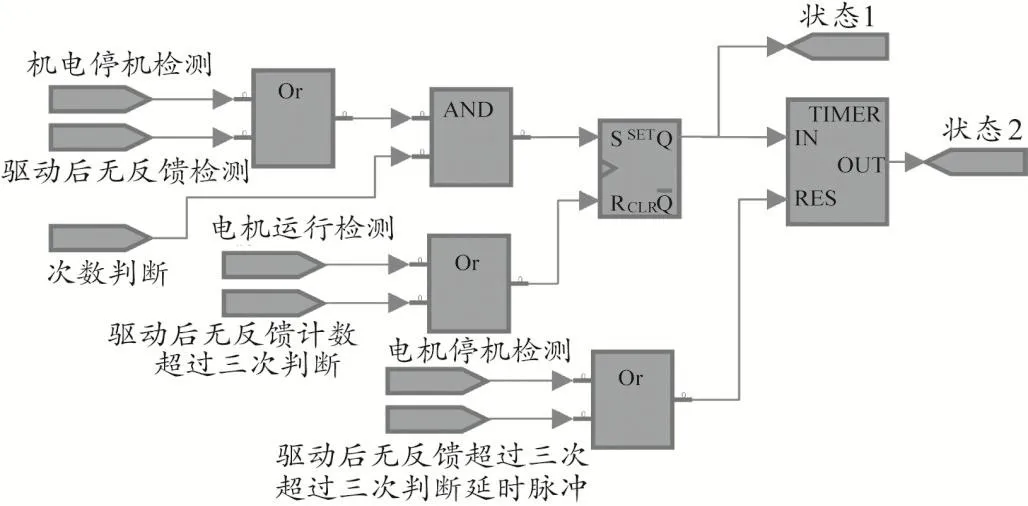

次数子流程相对比较简单,根据计数器中的次数分别进入下一级次数子流程进行流转。根据次数和下一级子流程中的时间设定完成相应等待后,发出允许起动信号及是否要复位计数器,见图6。

下一级次数子流程中,要根据停机检测的两种情况和驱动后无反馈进行区分和显示,并保存状态。值得一提就是中压开关柜有时候驱动后无反馈,进而转入试验位置进行测试排查故障原因,此时就显出区分的优势来,可以明确表示出驱动后是否有反馈还是运行信号的丢失原因。这些状态和对应的次数放在一起进行显示,方便排查哪次是由无反馈引起的,哪次是由正常停机或联锁跳停引起的,见图7。

图6 次数子流程

图7 下一级次数子流程

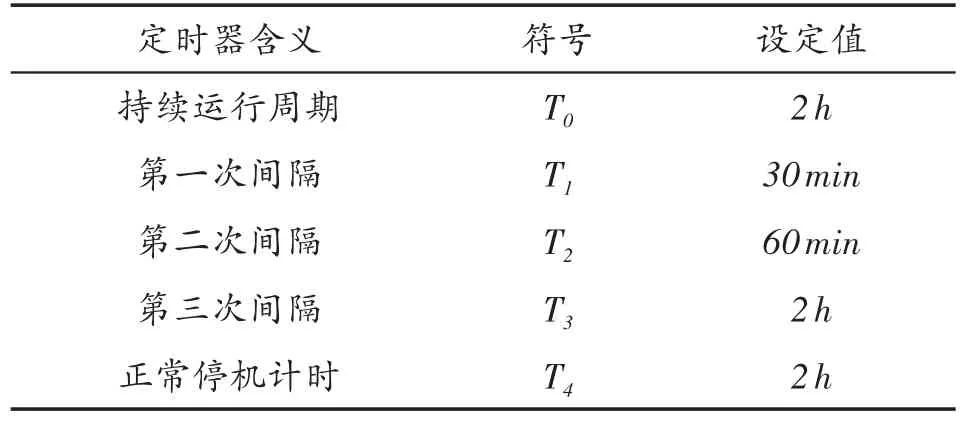

下一级次数子流程中时间计时器的设定值可以由生产部门和维修部门根据电机的散热结构、形式以及厂家提供的使用说明书,综合实际生产和维护的需要进行决定,本例中的大型电机是带空—水冷却器封闭式电机,当电机停止时,同轴上的散热风扇也是停止的,不能把转子中的热量带入冷却器中,因此T0和T4的时间要适当的长。当外部故障且中压开关柜在试验位置时可以临时把间隔时间T1、T2、T3设置为0,等故障排除了,再恢复设定,以利于现场发现原因,快速解决问题,恢复生产。表1给出此现场的典型值。

表1 计时器的设定值

5 结论

在实际生产运行维护中定期对大型高压绕线式异步电机现场进行有效的检查和测试,是确保电机绝缘系统完整性的最佳方法,也才能掌握大型电机的状态,及时发现和排除隐患。在DCS系统中设计一套大型电机时间保护程序,从而解决了跳停后再次起动电机时间的随意性又兼顾大型电机热/冷态时的起停间隔和次数要求,达到结合实际生产需要合理优化电机起停时间和次数的效果,从而保证此类电机的操作可靠性和正常的使用寿命。