基于踩踏刚度的踏步板结构优化

2020-12-30张显波刘敏苏海顺石强何忠青

张显波 刘敏 苏海顺 石强 何忠青

(中国第一汽车集团有限公司,长春 130013)

主题词:踏步板设计 刚度分析 尺寸优化 轻量化设计

1 前言

在车身系统中,踏步板为乘员提供上下车支撑,是直观感受设计品质的重要部分。踩踏刚度是评价踏步板功能的重要参数。当踩踏刚度不足时,踩踏会引起踏步板产生过大形变,导致其可靠性降低,工作寿命缩短,并且使乘员缺乏安全感,还会减弱踏步板防滑性,危害上下车乘员的安全。

本文针对某车型踏步板的踩踏刚度不足的问题进行分析,并从踏步板支架的结构形式和板厚两个方面进行优化。

2 问题的提出

某车型一轮试制后,发现乘员踩踏在踏步板后端时,踩踏变形较大,实车测量踏板装饰罩后沿的变形量约10 mm,结果如图1所示。商品性评价指出踩踏变形太大,并且乘员踩踏在踏板后端的频次较高,踩踏缺乏安全感。

图1 踩踏变形

3 踏步板的踩踏分析

3.1 踏步板结构概述

踏步板总成由踏步板、踏步板装饰罩和踏步板支架构成,其中踏步板装饰罩为非主要承载零件,主要起装饰作用,而踏步板和踏步板支架是主要的承载零件,踩踏刚度与这些零件密切相关。

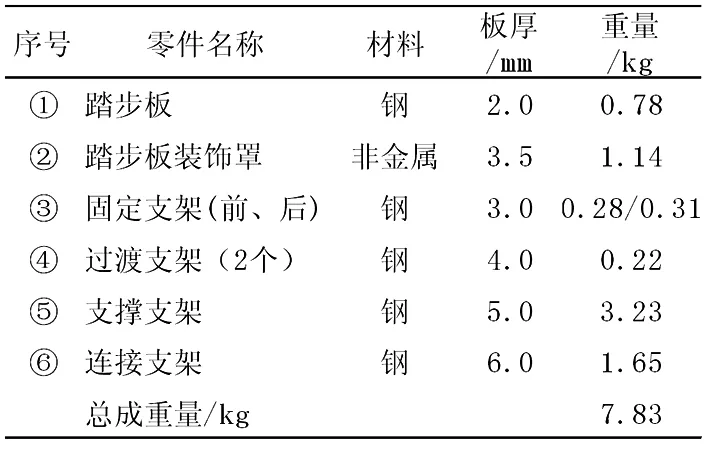

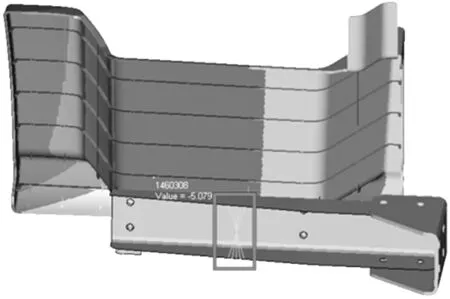

踏步板总成结构组成如图2所示,踏步板总成通过连接支架⑥固定在前下防护上。这样固定的优点在于踏步板支架的悬臂比固定在车架上短,受力形式较好。踏步板支架由前固定支架、后固定支架、2个过渡支架、支撑支架和连接支架螺栓连接而成。踏步板总成结构零件的参数见表1。

图2 踏步板总成结构

表1 踏步板总成的零件参数

3.2 踏步板踩踏刚度分析

目前,CAE已经成为验证结构设计的有效手段和方式,在产品的设计与验证阶段起着举足轻重的作用[1]。

对踩踏在踏步板后端的情况进行刚度分析。分析时,将前下防护视为刚体,约束踏步板总成与前下防护的4个固定点的6个自由度,即X、Y、Z向的平动自由度和旋转自由度,如图3中绿色三角号的标记。在踏步板后端(位置2)施加竖直向下的分布载荷,如图3所示。

图3 乘员踩踏示意图及踩踏分析有限元模型

分析发现,踩踏点的位移为7.15 mm,如图4所示,超出设计要求2.15 mm,踩踏刚度不满足要求。

图4 踩踏后端时踩踏点的位移

4 踏步板支架的优化设计

为了有的放矢地提高踏步板的踩踏刚度,进一步分析踏步板结构的受力形式。踩踏时,固定支架和过渡支架主要承受弯曲载荷,而支撑支架主要承受扭转载荷和弯曲载荷。因此,提高踩踏刚度、减小踩踏变形可以从两方面着手。

(1)减小固定支架和过渡支架的弯曲变形。

(2)减小支撑支架的扭转变形和弯曲变形。接下来,根据它们的受力形式采用不同的方法分别优化其结构形式。

4.1 固定支架和过渡支架的截面优化

截面特性是梁的一个非常重要的参数,优化截面形式可以实现结构性能的提升[2]。固定支架和过渡支架可以简化为L型的变截面梁。根据材料力学的知识,对于悬臂梁,最大挠度与截面惯性矩成反比。

其中,yz是梁的最大挠度值;Iz是梁的截面惯性矩。

对于等长度的悬臂梁,承受相同载荷的情况下,只有增大截面惯性矩,才能减小最大挠度值。常用的梁有:工字型梁、T型梁、U型梁、L型梁、回字梁和圆管梁等。固定支架需要给踏步板提供固定平面,而过渡支架需要给固定支架提供固定平面,所以,选择的截面必须能够提供接触平面。从等强度设计方面考虑,因为他们是悬臂形式的结构,固定支架和过渡支架应该设计成楔形变截面的形式,所以要求梁的立面能够加工成变截面的形式。从钣金工艺方面考虑,折弯件的工艺难度最小,成本最低,且最容易实现。因此,考虑结构设计以及工艺的可行性,选取U型梁作为备选方案。选取固定支架底部的截面,如图5所示,计算对比L型梁与U型梁的截面惯性矩,U型梁的截面惯性矩(Iz=130 035 mm4)显著高于L型截面惯性矩(Iz=170 873 mm4)。根据公式(1),可以判定将固定支架和过渡支架由L型变截面梁设计成U型变截面梁,能够减小固定支架和过渡支架的踩踏弯曲变形。

图5 L型截面与U型截面

4.2 支撑支架的结构优化

支撑支架的变形比固定支架和过渡支架复杂,既存在弯曲变形,又存在扭转变形,是它们叠加的结果。可以借助CAE分析手段对支撑支架的结构形式进行优化。首先,分别建立5种简化分析模型,并进行分析。然后,对比分析结果,确定最优的结构形式,为结构优化设计提供改进方向,并能够减少开发时间。

方案A,在支撑支架的开口位置向内生成4排单元,相当于设计翻边结构,翻边高度大概为20 mm,翻边位置如图6中红线指示。分析结果显示,踩踏点的位移:6.02 mm。

方案B,采用刚性单元RBE2将支撑臂支架后端封闭,模拟在支撑支架的后端焊接加强板,加强位置如图7中红线框选的区域。分析结果显示,踩踏点的位移:4.87 mm

图6 方案A

图7 方案B

方案C,采用刚性单元RBE2将支撑臂支架中间位置封闭,模拟在支撑支架的中间位置焊接加强板。加强位置如图8中红线框选的区域。分析结果显示,踩踏点的位移:5.08 mm

方案D,采用刚性单元RBE2将支撑臂支架前端封闭,模拟在支撑支架的前端焊接加强板。加强位置如图9中红线框选的区域。分析结果显示,踩踏点的位移:5.74 mm

图8 方案C

图9 方案D

方案E,采用刚性单元RBE2将支撑臂支架前半部分封闭,模拟在支撑支架的前半部分焊接加强板,加强位置如图10中红线框选的区域。分析结果显示,踩踏点的位移:4.58 mm

图10 方案E

从计算结果可以看出,乘员踩踏在踏步板后端时,支撑支架焊接加强板的踩踏点的位移小于带有翻边的结构;焊接的加强板越靠近踏步板后端,踩踏点的位移越小,提升踩踏刚度的效果越好;焊接的加强板越大提升踩踏刚度的效果越好。根据分析结果,优化原来的支撑支架,并焊接加强板,使支撑支架总成的截面形成封闭的回字型截面,实现减小踩踏引起的弯曲变形和扭转变形,提升踩踏刚度。

4.3 踏步板支架的板厚优化

从工程设计的角度来看,常用的优化技术主要有:拓扑优化、形状优化和尺寸优化。拓扑优化是在给定载荷条件下在给定的设计区域内寻求最优材料分布的优化技术,一般用于方案设计初期,确定结构形式[3]。形状优化是通过改变结构的边界,进而改进结构特性的优化方式[4]。尺寸优化是在结构已经确定的情况下进行,通过调节尺寸参数,如改变零件的板厚,达到优化结构性能的目的[5]。其中,尺寸优化发展最为成熟,优化的结果实用性最强。

本文采用尺寸优化方法对踏步板支架结构进行优化,选取各个支架的板厚作为设计变量,匹配各个零件的板厚,实现踩踏刚度的提升。

4.3.1 踏步板支架的尺寸优化

本文在踏步板支架的优化中,以各支架的板厚ti(i=1,2,L,n)为优化设计变量,将踏步板的总重量最小设定为优化目标,把踩踏分析中的载荷施加在踏步板后端的位移作为优化约束条件。这里,从踏步板的结构受力形式可以看出,踩踏在踏步板后端是乘员上下车踩踏时最为恶劣的工况,如果后端的踩踏刚度满足设计要求,那么前端也一定满足使用要求,所以,优化过程中只选择了踩踏在踏步板后端时踩踏点的位移作为约束条件。

踏步板支架优化的数学模型如下所示:

约束条件为:

其中,M为踏步板的总重量;ti和Ai(i=1,2,…,n)分别为第i个支架的厚度和面积;n为设计变量的总数;Gv(X)为优化的约束函数;X表示优化的设计变量;分别为第i个设计变量的设计空间的上限和下限。这个优化数学模型所指示的意义是以最低的重量,通过优化支架的板厚,使踏步板的踩踏刚度到达设计要求。

在定义设计变量时,为了使优化结果接近工程实际,设计空间定义为离散的、常规的厚度。此外,为了缩短优化时间,减少资源的浪费,排除不可行的厚度。定义的设计变量及其取值空间如表2所示。

表2 踏步板支架尺寸优化的设计变量

结构的性能参数在设计变量的取值改变时发生的反应,称为设计响应。目标函数和约束函数均为设计变量的某种函数,它们都属于设计响应。本文的踏步板的总重量和踩踏点的位移会随设计变量取值的变化而改变,因此它们是设计响应,把它们分别定义为优化目标和约束条件。综合模型误差和安全系数,以踩踏在踏步板后端时踩踏点的位移小于等于3 mm为约束条件,踏步板的总重量最小为优化目标,寻求最佳的板厚分布以最低的重量来满足踩踏刚度的要求。

4.3.2 优化结果

经过7次迭代计算,获得各个设计变量的最佳取值。图11是设计变量T-121(连接支架)的优化计算迭代曲线。最终的设计变量的板厚尺寸如表3所示。

图11 设计变量T-121的计算迭代曲线

表3 尺寸优化结果

4.4 最终的优化方案

通过踏步板支架的结构形式优化和尺寸优化,确定最终方案,并与原方案进行结构对比,如表4所示。最终方案,在达到设计要求的情况下,重量增加了0.42 kg。固定支架的截面形式由L型设计成U型,板厚由3.0 mm减到2.0 mm,重量减少0.03 kg;过渡支架与固定支架一样,截面有L型优化成U型,板厚由4.0 mm优化为4.5 mm,重量增加0.14 kg;支撑支架焊接了2.5 mm厚的加强板,支撑支架板厚由5.0 mm减至4.0 mm,支撑支架总成的重量增加0.18 kg;连接支架的厚度优化后并没有改变,但是为了保证连接强度,由2点(单侧)固定改为3点固定。

表4 支架优化前后对比

5 优化结果验证

5.1 CAE验证

计算踩踏刚度和强度,乘员踩踏在踏步板后端时,踩踏点的位移为2.86 mm,如图12所示,乘员踩踏在踏步板中间位置,踩踏点的位移为2.48 mm,分析结果显示不论踩踏在中间还是踏步板后端,踩踏点的位移均满足踩踏位移设计要求。并且,各个零件的应力值均小于零件的屈服极限,满足强度要求,踩踏在后端时零件的应力如图13所示。并且,通过约束模态和频率响应分析,优化后的模型均满足振动要求和强度要求。

图12 踩踏后端时踩踏点的位移

图13 踩踏后端时各零件的最大应力

5.2 实车评价

对优化后的方案进行实车评价,乘员评价踩踏变形量较小,踩踏稳固安全,实车评价满足要求。

6 结束语

综上,CAE分析结果和实车评价显示,踏步板的踩踏刚度不足的问题得到了妥善解决,并且强度分析、约束模态分析和频率响应分析均合格。

本文综合运用了CAE分析手段和结构优化方法,解决了某车型踏步板的踩踏刚度不足的问题。固定支架和过渡支架的改进,结合了材料力学的相关知识,明确改进方向;支撑支架的优化充分利用CAE简化模型,快速的找到优化方向,缩短了改进设计周期。通过优化的结构和选取合理的板厚,显著提升了踩踏刚度,踩踏点的变形量达到了目标要求。在优化过程中,采用的优化思路和方法以及优化技术等均可用于后续相关结构的开发和改进设计。