大直径钢管熔结环氧粉末喷涂设备及其施工工艺

2020-12-29李世增吴海宏林江涛

李世增,吴海宏,柳 志,,林江涛

(1.广东水电二局股份有限公司,广东 广州 511340;2.广东省水利水电工程技术研究中心,广东 广州 511340;3.广东水利新材料与结构工程技术研究中心,广东 广州 511340)

1 概述

在区域结构性输水管道内防腐领域,当采用液体油漆涂敷钢管时,液体涂层成型工艺简便,但常温下固化可能存在固化不完全、粘结力低等缺点,寿命通常在20~30 a之间,后期维修成本较高,且油漆的使用不符合环保趋势要求。环氧粉末涂料不含有机溶剂,消除了溶剂的损耗,对环境污染小,熔结环氧粉末防腐层是近二三十年发展起来的新型防腐层,采用静电喷涂工艺,一次成膜,该涂层具有无污染、附着力强,耐磨性好,耐高温,耐酸碱介质等特点。目前,熔结环氧粉末喷涂防腐工艺在石油管道上(管径通常在1 m 以下)的应用较为成熟,钢管直径较小,结构简单,钢管加热技术,采用预热炉或中频线圈外壁加热能够迅速升温,达到粉末喷涂温度要求,但面对超大直径且带加劲环钢管内防腐,现有熔结环氧粉末防腐技术也存在诸多问题,如设备结构复杂,设备占地需要较长的工作台,用电负荷大,中频电源功率要求高,加劲环处存在较大温差,影响加热温度和涂层的附着力,内部温度测量精准度不高,涂层厚度难以控制等,无法实现熔接环氧粉末内防腐在特殊工况下的应用。针对上述问题,本文介绍了一种全新的大直径钢管熔结环氧粉末喷涂设备集成设计及其工艺要点。

2 钢管与喷涂设备

2.1 钢管及防腐要求

本次研究最先应用在珠江三角洲水资源配置工程,该工程是国务院部署的的172项节水供水重大水利工程之一,工程输水线路总长为113.1 km,是迄今为止广东省历史上投资额最大、输水线路最长、受水区域最广的水资源调配工程。其深圳分干线起点为罗田水库南侧新建的罗田加压泵站,终点为公明水库,线路下穿公明水库4#主坝左坝肩进入水库,在库内设进库闸。线路全长为11.9 km,设计输水流量为30 m3/s,盾构隧洞外径为6.0 m,内衬钢管内径为4.8 m,内防腐涂层耐久性要求达到50 a,钢管埋深为40~60 m,流速为1.66 m/s,输水一旦启动,输水在不截流的情况下难以维修,基本10 a或20 a甚至更久才可能启动一次截流大检修,平时不允许人工进入管内,目前也还没有成熟的维修技术。

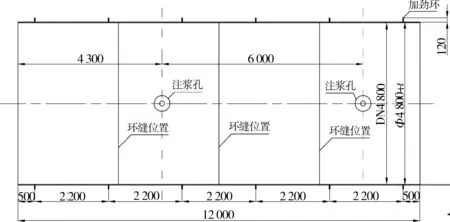

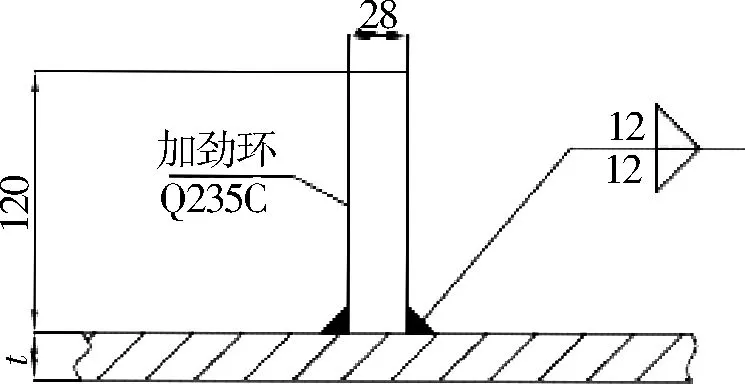

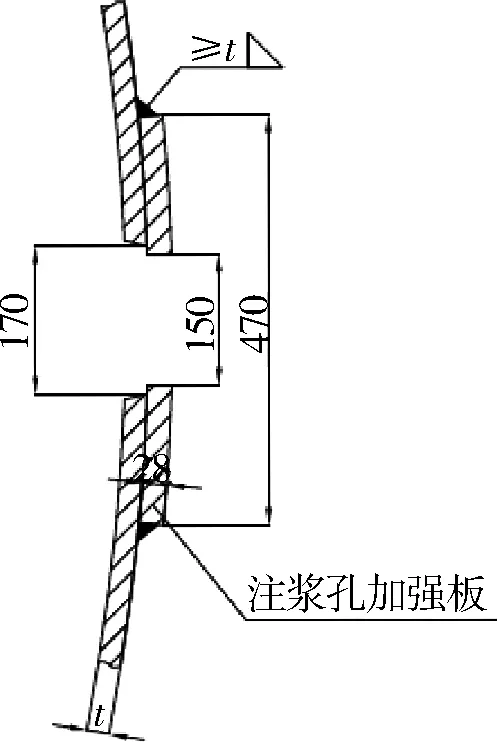

该工程试验段项目钢管裸管内壁直径为4 800 mm,如图1~3所示,材质为Q235C,壁厚为22 mm或 26 mm,每节钢管长为12m,钢管外壁设6个加劲环,环高为0.12m,环宽为28 mm,间距为2.2 m。

图1 裸管构造示意(单位:mm)

图2 加劲环放大示意(单位:mm)

图3 注浆孔、加强板放大示意(单位:mm)

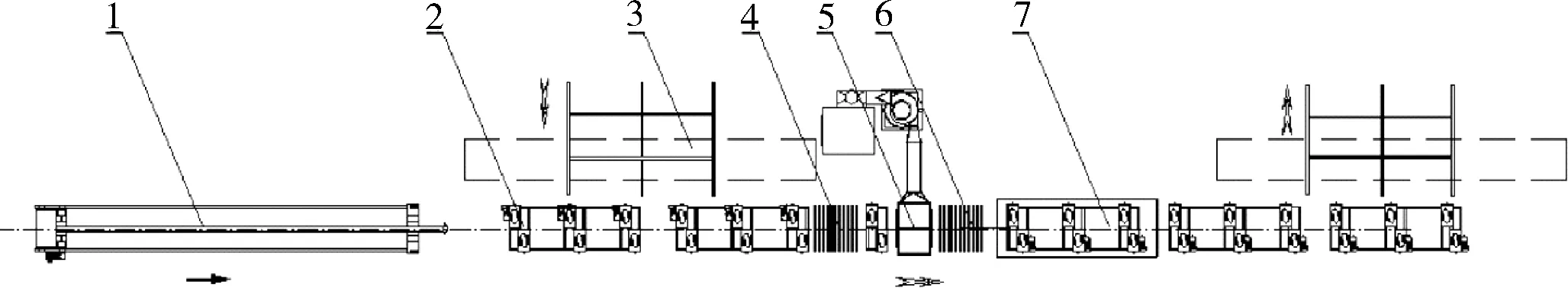

2.2 现有钢管内壁熔结环氧粉末成套装置

现有的钢管内壁熔结环氧粉末成套装置,采用中频线圈进行加热,其工艺流程为:钢管—预热—内除锈—上内喷涂传动线—喷涂小车移动—静电喷枪定位—预热—钢管螺旋前进—喷涂—流平固化—冷却—下管(见图4)。

1-环氧粉末内喷涂系统;2-螺旋传动滚轮;3-钢管;4-加热中频;5-环氧粉末回收系统;6-固化中频;7-冷却系统。图4 环氧粉末内喷涂工艺示意

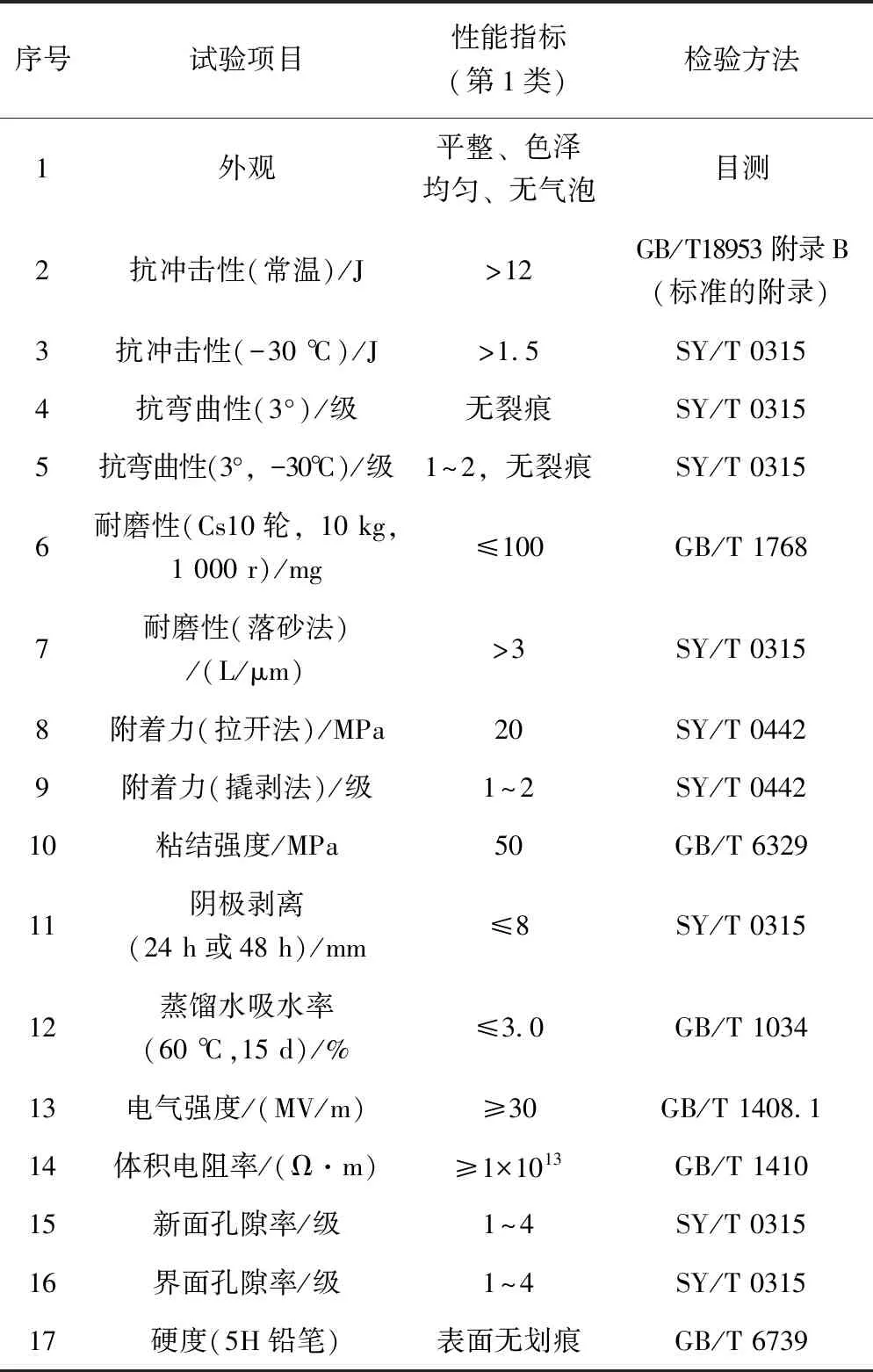

此工艺采用多组中频线圈圆周内壁加热方式,若应用珠江三角洲水资源配置试验段项目时,由于钢管直径太大,中频线圈电源的功率高需求高达3 000 kW,且加劲环会使内壁产生较大温差影响涂层性能指标。整个防腐生产流水线占地较长,喷枪、传送、中频加热、粉末回收、固化中频、钢管冷却等系统都是独立设置,钢管需从左端螺旋传动滚轮架前进至加热中频处,喷枪通过伸缩装置随进入到达粉末回收仓处,完成喷涂作业后,钢管继续向右移动进行固化与冷水冷却,整套流水线至少5个工作面,每个工作面为 12 m,总长度需要60 m以上的长作业平台,另外,环氧粉末熔结固化条件一般为230℃±10℃,测温装置要求精准无偏差,现有技术通常用测温笔测量,测温笔虽然对外壁温度监测较为准确,但内壁由于无法进入观测,准确度难以控制,防腐涂层的性能指标就难以达到设计要求(性能指标见表1),特别是在抗冲击、抗弯曲、附着力、断面和界面孔隙率等指标上对工艺有极高的要求。所以,应用到大直径钢管项目,须对现有环氧粉末喷涂设备及施工工艺进行优化设计。

表1 环氧粉末涂层物理性能指标

2.3 大直径钢管熔结环氧粉末喷涂设备

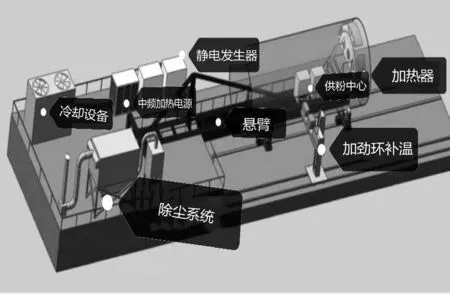

优化设计的喷涂设备由中频感应加热系统、加劲环补温系统、二次清扫系统、喷涂与粉末回收系统、高精度测温及记录系统、专用滚轮架系统、中控系统等组成一体化设计(如图5所示)。生产线场地只需40 m×11 m,中频感应加热采用1台1 500 kW可控硅中频电源,加热方式为管道内壁加热,利用中频电感应,钢管通过载有交变大电流的线圈所形成的交变磁场产生涡流加热,感应器采用扇形交叉阵列结构,分为4片(如图6所示),改变了线圈钢管内壁圆周布置,大大减少了中频加热电源功率需求。加劲环补温系统采用高频感应加热设备进行补温,功率为60 kW,电源采用IGBT形式,补温装置安装在钢管壁外侧(如图7所示)。加热装置与喷粉装置固定在一方钢悬臂上,只需钢管螺旋转动前进,喷涂内壁旋转至上部加热再旋转至下部喷涂,钢管螺旋前进喷粉直至整条管内壁喷粉结束,粉末喷涂与回收口集成设计,避免了粉末喷涂过程中的飘溢,喷涂完成后,弃用了现有的水冷结束反应技术,直接选用自然冷却,优化了工艺流程及成本节约。

图5 熔结环氧粉末喷涂设备结构示意

图6 加热器(上)—喷粉喷涂与回收(下)示意

图7 加劲环补温示意

2.4 新设备的优势分析

相比现有技术,此次研制的喷涂设备有以下优势:

1) 加热、喷涂、回收、中控、冷却五大功能模块集成一体设计,设备占用面积小,缩短了工序流水时间,生产效率提高。

2) 加热片能够与内壁保持相对同等距离,有利于温差的控制,红外精准测温装置,保障温度的测量可靠度,通过功率大小的控制来调节钢管内壁的加热温度,可以有效的控制粉末熔结质量,外壁利用补温装置解决了由于加劲环处壁厚不同导致温差聚变的情况。

3) 最大功率为1 500 kW,一般情况下使用800 kW即可,中频线圈方式加热需要3 000 kW以上的功率,大大减少了施工用电负荷与成本。

4) 喷枪位置固定,喷枪与内壁的距离相对稳定,有利于涂层厚度的控制,另外粉末欧恩图与粉末回收装置集成设计,减少了工作台面,也有效避免了粉末的浪费和对施工环境的污染。

5) 增加了中央控制在线监控,自动采集、记录、报警等功能,整个控制系统数据化、可视化。

3 新喷涂工艺

3.1 工艺流程

裸管→抛丸除油除锈→除锈质量检验→二次吹扫→中频感应加热→静电喷涂→自然冷却→涂层质量检验→修补→成品

3.2 工艺设定及要求

1) 裸管生产要求

裸管生产制造过程中,由于直径较大,除了钢管的纵向、环向焊缝、加劲环以及注浆孔处焊缝要满足施工设计要求之外,还需严格控制钢管的椭圆度,椭圆度要求不大于3D/1 000,且最大值不大于20 mm,对于如此大直径钢管在生产过程中由于自重的原因椭圆度控制存在一定的难度,需用特殊制造工艺进行生产。

2) 除锈质量要求

抛丸除油除锈,通常采用机械抛丸处理,除锈后质量检验,锚纹深度达到60~100 μm,除锈等级达到 Sa2.5级,灰尘级别不低于2级,并要求在抛丸除油除锈后4 h之内完成粉末喷涂,当超过4 h或钢管表面返锈或污染时,需重新进行表面处理。

3) 二次吹扫

二次清扫系统含1套除尘器,1套风管,1套吹扫和抛头,与中频加热系统错开,设置在中频加热喷涂设备悬臂上。由于对喷涂表面质量要求很高,因此,加设二次清扫系统,钢管在加热喷涂就位后再一次进行清扫,以消除钢管表面的二次污染。

4) 中频感应加热

中频感应加热喷涂设备加热温度可根据生产速度、管壁的厚薄以及希望的涂层胶化、固化时间进行调整。

钢管吊运至专用滚轮架上,专用滚轮架系统配置机械式防窜装置,防止钢管移位,钢管是在滚轮架上旋转移动的过程中进行喷涂作业,因此,钢管椭圆度的控制有利于内壁加热温度的均匀性。补温系统在联动导轨上跟踪钢管加劲环补温,功率为60 kW,可实现钢管表面喷涂区域在10 min内达到所需温度并保持一定的稳定性。

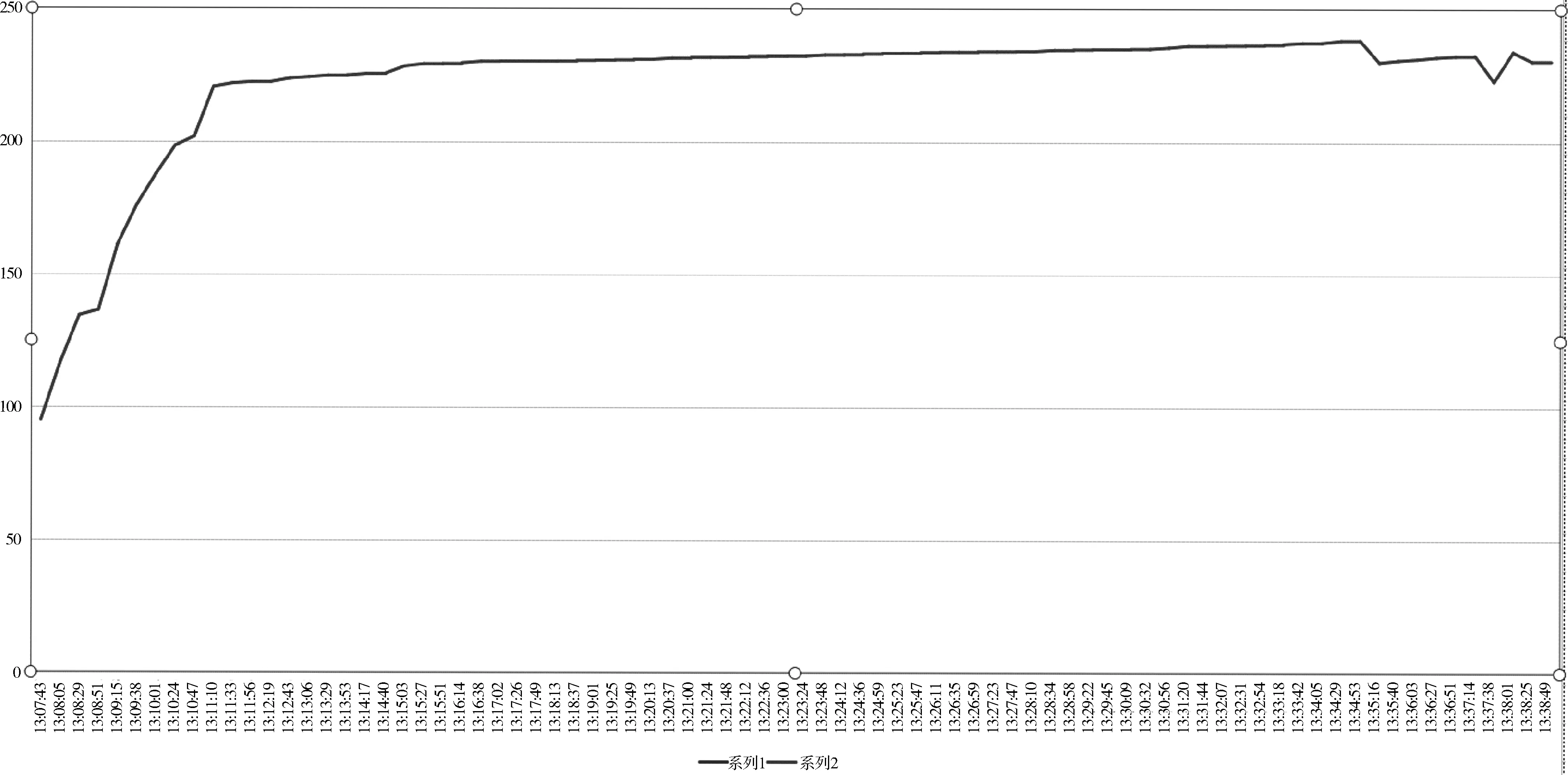

高精度测温利用热成像仪进行实时监控,检测钢管待喷涂区域温度,采集区域为25 cm×50 cm(如图8所示),当中频加热与补温设备同时工作,热成像仪检测到待喷涂区域温度曲线稳定在环氧粉末性能指定温度±10℃时启动粉末静电喷涂。

图8 喷粉温度曲线示意(波动控制在指定温度±10℃时启动静电喷涂)

5) 环氧粉末静电喷涂

喷粉装置共设12把粉枪,不同的粉末产品性能、粒度均有差异,因此正式喷涂前,应测试喷枪的实际出粉量估算粉末用量,找出粉枪开启数量规律掌握所需的涂层厚度,通过对回收系统风量风速的调节,辅助涂层厚度的控制,避免粉末的浪费。

6) 冷却与修补

整管内壁喷涂完成后,自然冷却需要1~2 h,对涂层外观进行检测,要求平整、色泽均匀、无气泡、无开裂及缩孔现象,允许有轻度橘皮状花纹,再进行涂层厚度,电火花漏点等质量检测,必要时进行局部修补。局部修补通常采用符合标准规定的无溶剂环氧液体涂料,局部打磨搭接方式修补。

3.3 工艺注意点

1) 对钢管进行预热时,加劲环的厚度、加劲环的焊接方式、注浆孔以及注浆孔加强板等位置均会对加热温度均匀性造成影响,为了实现喷涂区域温度控制在环氧粉末性能指定温度±10℃范围内,增加了1套补温装置,减小温差,经过试验验证,加劲环在未补温状态下相邻区域钢管内壁温差在29℃~40℃,注浆孔未补温相邻区域的温差为70℃,经过补温后,相邻区域的温差为3℃~16℃,可以满足±10℃的温差要求。

2) 为使涂层附着力、粘结力、断面与界面孔隙率等性能满足施工指标要求,在中频感应加热喷涂设备上还应增加二次吹扫装置,在正式喷涂前对钢管表面进行二次吹扫。

3) 大直径钢管椭圆度控制在20 mm以内,启动中频感应加热喷涂设备时,有利于提高加热的均匀性。

4) 钢管行进速度设为100 mm/min,钢管转速15 m/min(即每分钟一转),螺距为100 mm,涂层覆盖层数2层。

5) 涂层厚度不小于设计厚度且不超出15%,否则不仅会造成粉末浪费,也会影响涂层的相关性能,通过试验验证喷粉区域的最佳温度点是210℃~230℃,需与粉末产品性能进行匹配调整,配合钢管的前进速度和旋转速度,根据喷枪开启的个数来满足不同的厚度要求。

6) 喷枪喷涂过程是通过压缩空气将粉末吹起,使粉末均匀的附着在管道的表面,然而由于喷粉量比较大,没有吸附到管壁的粉末会四散漂浮在空气中,不仅对施工环境造成污染,还会影响作业人员的身心健康,所以需增加粉末回收机构对没有吸附到管壁上的粉末进行回收,调整回收系统风量风速,可以提高粉末的上粉率和溢粉情况以及涂层厚度的辅助控制。

4 结语

通过反复的加热与喷粉试验,验证了阵列式感应内扫描加热方式的可行性,结合补温装置以及回收装置达到了预期的温度和温差控制的效果,涂层的厚度也得到了有效控制,最终实现了大直径钢管在不同厚度,外壁不规则焊件、开孔等条件下的熔结环氧粉末喷涂防腐工艺,本防腐工艺首次应用到珠三角水资源配置工程,试验段项目中得到了较好的应用,为后续同类水资源配置工程钢管熔结环氧粉末防腐施工的推广具有极其重要的意义。