广州抽水蓄能电站A厂尾闸室排水孔异常分析及处理

2020-12-29宋春华

宋春华

(广东省水利电力勘测设计研究院,广东 广州 510635)

1 工程概况

广州抽水蓄能电站位于广东省从化市境内,距广州直线距离约90 km,是配合大亚湾核电站安全运行和解决华南电网填谷调峰的一座大型抽水蓄能电站。电站安装8台300 MW可逆式抽水发电机组,总装机容量为2 400 MW,为日调节纯抽水蓄能电站,发电调节库容为1 400万m3,事故备用库容为300万m3。

电站枢纽主要建筑物由上库钢筋混凝土面板堆石坝、下库碾压混凝土重力坝、引水系统、地下厂房系统、尾水系统等组成,为Ⅰ等大(1)型工程,上水库、高压输水系统、地下发电厂房洞室群、地面开关站和下水库等部位的主要建筑物为1级建筑物,上、下库大坝均按1 000年重现期洪水设计,10 000年重现期洪水校核。地震基本烈度为Ⅵ度[1]。

2 研究背景

广蓄A厂厂房运行20多a,地下排水系统排水孔积垢堵塞,排水不畅,厂房出现积水及渗水,严重影响厂容厂貌,对渗水及积水处设备有严重的潜在威胁,应及时处理;且A厂尾闸室上游侧(靠地下厂房侧)排水孔压力偏高,为了电厂运行安全,应分析原因并采取措施,恢复排水孔排水降压功能。

3 地下厂房厂区排水系统设计

3.1 厂房区域排水系统布置

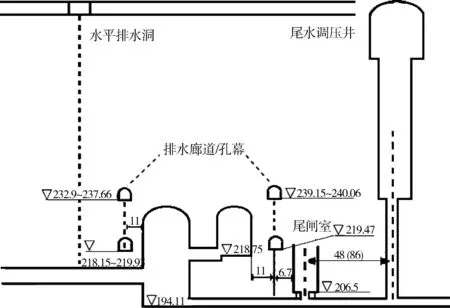

广蓄A厂主厂房、主变洞和尾闸室3个洞室平行布置,尾闸室平行布置在主变洞的下游侧。厂房排水廊道设两层,每层环绕主副厂房和主变洞呈矩形闭合,廊道部分地段布设间距3 m孔径50 mm的排水孔,形成包围厂房和主变洞的排水帷幕(见图1所示)。

图1 厂房排水系统布置示意

3.2 尾水钢支管加固处理措施

尾水系统于1993年12月第1次充水,稳压及放水过程中,4条尾水钢支管方变圆渐变段出现鼓包,尾闸室底板砼因施工质量缺陷产生大量渗水等异常现象。经分析事故原因主要有下述两方面:

1) 尾水钢支管渐变段没有设置加劲环,抗外压能力达不到设计要求。

2) 尾闸回填砼施工质量有严重问题,致使外水透过尾闸砼,直接作用在钢支管渐变段上。

采取的处理措施如下:① 对失稳的钢支管渐变段,采用割除鼓包,补上钢板;管内壁贴环向加劲板补强加固;② 用深入围岩的锚杆将环向加劲板及补上的钢板连成一个受力整体;③ 考虑混凝土已经施工完成,无法在外部布置排水系统,选择在钢管内壁开孔作为排水孔,并沿每根钢管的内侧布置排水管,将钢管的外水集中引至尾闸室内(以下简称内排水孔);④ 沿尾水闸上、下游侧打两排深至尾水钢支管外缘的排水孔(以下简称外排水孔)。

4 排水系统现状

4.1 下层排水廊道排水孔

下层排水廊道向尾水支管上方打的排水孔幕(见图1),排水孔的水位均比较接近,约在220 m附近,且均未超过下层排水廊道的底板高程。

4.2 尾闸室排水孔

从现场看,尾闸室几乎说有外排水孔全部被白色的钙质堵住,没有出水现象。

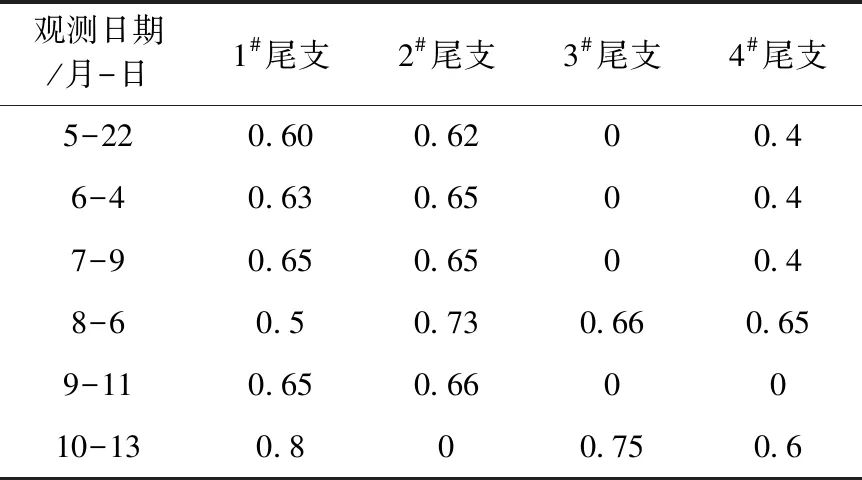

由于1993年尾水钢支管外压失稳进行加固处理的内排水孔压力值均较大,打开闸阀,出水流量很大,且压力值超过了钢支管的抗外压设计极限值,水位高程达到了250~280 m。具体内排水孔压力观测资料见表1。

表1 尾闸室内排水孔压力统计 MPa

5 尾闸室排水孔异常分析

从4.1节下层排水廊道向尾水支管上方打的排水孔观测资料来看,排水孔的水位均比较接近,约在220 m附近。尾水钢支管设计中心高程约在200 m,说明尾水支管区域的外水压力在20 m左右,与钢管的设计外水压力相同。尾闸室设置的外排水孔几乎被堵塞,而尾闸室设置的内排水孔水位高程达到了250~280 m,钢支管外水压力为0.5~0.8 MPa,超过了钢支管的抗外压能力。3组排水孔处在同一区域,水位不可能相差很大,说明所测的水位是不同的。

根据现场查勘,靠近该区域的厂房下游边墙没有大面积的渗水,且尾水钢支管均未发现外压失稳现象,说明尾水支管区域的外水压力在钢支管的设计外水压力范围以内,可以判断下层排水廊道向尾水支管上方打的排水孔观测资料是合理的,尾闸室内排水孔所测水位是有问题的。

电站下水库的死水位是275.0 m,正常蓄水位为283 m,尾水支管的中心高程约为200 m,水位高差在75~83 m之间,即最大压力差约0.83 MPa,与内排水管引出管所测的压力比较吻合。根据电厂运行人员反应,每次水道放空检修时,内排水孔的压力和水量下降较快,等尾水支管放空,管内也没有水流出;每次水道充水时,内排水孔的压力和水量上升较快;总之内排水管水位与尾水支管内水位几乎同步。从3.2节可知,尾闸室内排水孔是沿钢支管内侧引出,至尾闸室再从混凝土引出。经电厂放空检查发现,在尾闸室渐变段的加固构件出现焊缝脱漏涌水的情况。这说明在钢支管内加固构件运行20多a,很多焊缝质量出现问题,形成漏水的通道。从加固设计方案、运行观测资料及现场查看结果,可以得出内排水孔与钢支管内水已经连通的结论,故内排水孔所测压力为钢支管的内水压力,而不是外水压力。至于尾闸室外排水孔被堵,是因为此处排水孔孔口高程与外水位高程相差不大,流量和流速很小,长期运行,被混凝土析出的钙质堵住,没有水流出。

6 结论及处理措施

6.1 结论

1) 尾水钢支管的内排水管产生压力异常的主要原因是钢支管内加固构件运行20多a,很多焊缝质量出现问题,内排水孔与钢支管内水已经连通,不影响尾水钢支管的安全稳定运行。

2) 增加设置的排水措施是降低尾水钢支管外水压力的唯一有效措施,是很必要的,不能封堵;否则,可能存在放空检修时钢管外压失稳(第1次充水也出现了这种情况),影响电站的正常运行。

6.2 处理措施

1) 在机组检修或水道放空期间,对钢支管内侧所有加固构件的焊缝进行探伤,并对不合格的部位按照规范要求重新焊接并检验合格。

2) 现阶段尽快对所有外排水孔进行疏通处理,确保排水孔畅通。在现有排水孔不能封堵的前提下,可对排水孔深入混凝土的孔段,采用无砂混凝土局部封堵的方案,实现既保证排水通畅,又减小析出物的目的[2]。

7 结语

电站建成投产后,为保证电站安全,运行过程中出现的任何异常现象,都不应该忽视,均应仔细分析其原因,并采取相应的处理措施。