防雷座椅台架试验冲击波形模拟技术

2020-12-29刘小川杨建波

任 佳, 刘小川, 杨建波, 郭 军

(中国飞机强度研究所, 结构冲击动力学航空科技重点实验室, 西安 710065)

座椅作为装甲车辆的基本装置,直接关系到乘载员的驾驶舒适性和安全性[1]。随着近些年来战场形势的转变和反恐维稳的需求,装甲车辆面临地雷和简易爆炸装置(improvised explosive device,IED)的威胁显著增长[2],已成为恐怖分子和非法武装力量破坏军事装备和造成人员伤亡的基本手段之一。防雷座椅作为整车综合防地雷功能设计的一部分,基于目前人机工程学理论,强调人-机-环境的关系,人作为做重要的方面,其研究目的为最大化保证安全性、舒适性和工作效率[3]。在车辆综合防护的基础上,开展防地雷爆炸冲击座椅的缓冲设计与研究,是新作战样式下乘载员生存力提高的迫切需求。

对于尚处于样机研制与功能试验阶段的防雷座椅研制水平,寻求一种有效、直观、可靠的试验技术对于中国防雷座椅动态性能测试与缓冲性能优化具有重要的现实意义。爆炸环境下的座椅及乘载员系统受到的威胁主要源于装甲车辆的底部,整车试验程序围绕北约军事组织制定的ProceduresforEvaluatingtheProtectionLevelofArmouredVehicles-kineticEnergyandArtilleryThreat(AEP-55)[4]标准开展,文件详细制定了装甲车辆底部地雷爆炸测试要求与规范。中国目前主要采用整车实爆的形式开展防雷座椅抗地雷爆炸冲击性能试验。但该方法存在整车爆炸测试边界条件复杂性、偶然性、不可重复性及高成本等缺点。

外国研究机构在寻求建立独立的座椅和约束系统试验台并取得了研究方法的突破[5]。通过自由落体冲击地面模拟爆炸冲击脉冲[6],来模拟爆炸环境下的乘载员约束响应。Bosch等[6]通过特定装置完成12种座椅安全性能测试与分析并提供设计改进意见;Cheng等[7]通过数学模型评价了跌落试验与爆炸工况的异同点;Lou[8]通过试验对假人模型响应准确性进行研究;Clendening[9]对缓冲装置进行研究,用橡胶代替蜂窝铝以降低成本;Arepally等[10]模拟严酷等级爆炸脉冲进行防护参数评价分析。

中国尚处于防雷座椅研究的起步阶段,在台架试验技术的研究方面也处于起步阶段。在前人研究结果的基础上,一些机构建立了带导轨和机械波形发生器的台架试验设备并进行相关研究性试验,尚未形成完备的标准与规范。结合外国研究经验,采用台架试验模拟爆炸冲击过程得到的结果与实爆试验结果非常接近。可以开展台架试验技术的研究以代替实爆试验开展防雷座椅的研究。对于台架试验技术,爆炸冲击波形的模拟是试验的成败的关键因素,为检验防雷座椅在冲击载荷作用下的工作能力提供前提条件。爆炸冲击波形的模拟装置设计与波形模拟准确性是防雷座椅台架试验中的关键技术。

现提出一种用于防雷座椅台架试验的冲击波形模拟方法,并设计应用于爆炸冲击波形的发生模拟装置。基于试验对模拟过程进行研究与调试,得出试验过程中的波形调试方法,并将其应用于多项试验调试中,以证明该项技术的有效性和实用性。

1 冲击波形模拟方法

在实际工程中,冲击振动的时域波形是非规则的,通常采用理想的规则波形表示某些特定冲击[11]。根据防雷座椅的设计指标要求,在爆轰波对座椅的冲击作用下,防雷座椅承载的输入为脉冲幅值为200~230g、宽度为5~7 ms的三角波形加速度脉冲。所以,防雷座椅台架试验需要通过波形模拟装置实现三角波形加速度脉冲,进而反映施加在防雷座椅上的冲击力大小实现防雷座椅冲击后的故障、损坏和失效考核。

根据等效损伤原理,可以认为实验室使用的标称脉冲对试验件产生的故障、损坏、失效与实际出现的情况一致。采用冲击脉冲成形法实现爆炸冲击环境的实验室模拟,《电工电子产品试验》(GB 2423.5—1995)[12]、《军用设备环境试验方法》(GJB 150.18—1986)[13]及《试验方法Eb及指引:颠簸》(IEC-68-2-29)等标准均规定冲击源激励有半正弦波、后峰锯齿波、梯形波等,可根据实际脉冲特征,从3种标准波形中选择与其近似的一种进行试验。

根据爆轰波的特点以及台架试验受试系统与波形发生装置碰撞后的减速作用,这里将采用半正弦波实现冲击加速度波形的模拟,完成对防雷座椅的考核。根据《电工电子产品试验》(GB 2423.5—1995)[12]中规定的波形容差要求,需要模拟的输入脉冲波形如图1所示。

A为冲击加速度峰值;τ为冲击持续时间图1 脉冲波形及合格判据Fig.1 Pulse waveform and acceptance condition

冲击脉冲峰值加速度的大小直接反映了施加冲击力的大小。一般情况下,加速度峰值愈高,破坏作用也愈大。冲击持续时间的影响较为复杂,分析冲击响应谱,冲击破坏效果与冲击持续时间有关[14]。

1.1 冲击波形发生原理

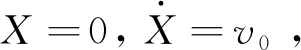

防雷座椅台架试验采用跌落冲击的方式进行,原理如图2所示,以最终冲击加速度峰值和脉宽作为评价指标。对于冲击波形的模拟和波形发生装置的设计,主要考虑试验件与波形发生装置碰撞冲击的过程。简化原理模型,可得到碰撞冲击过程的力学模型简图,如图3所示。

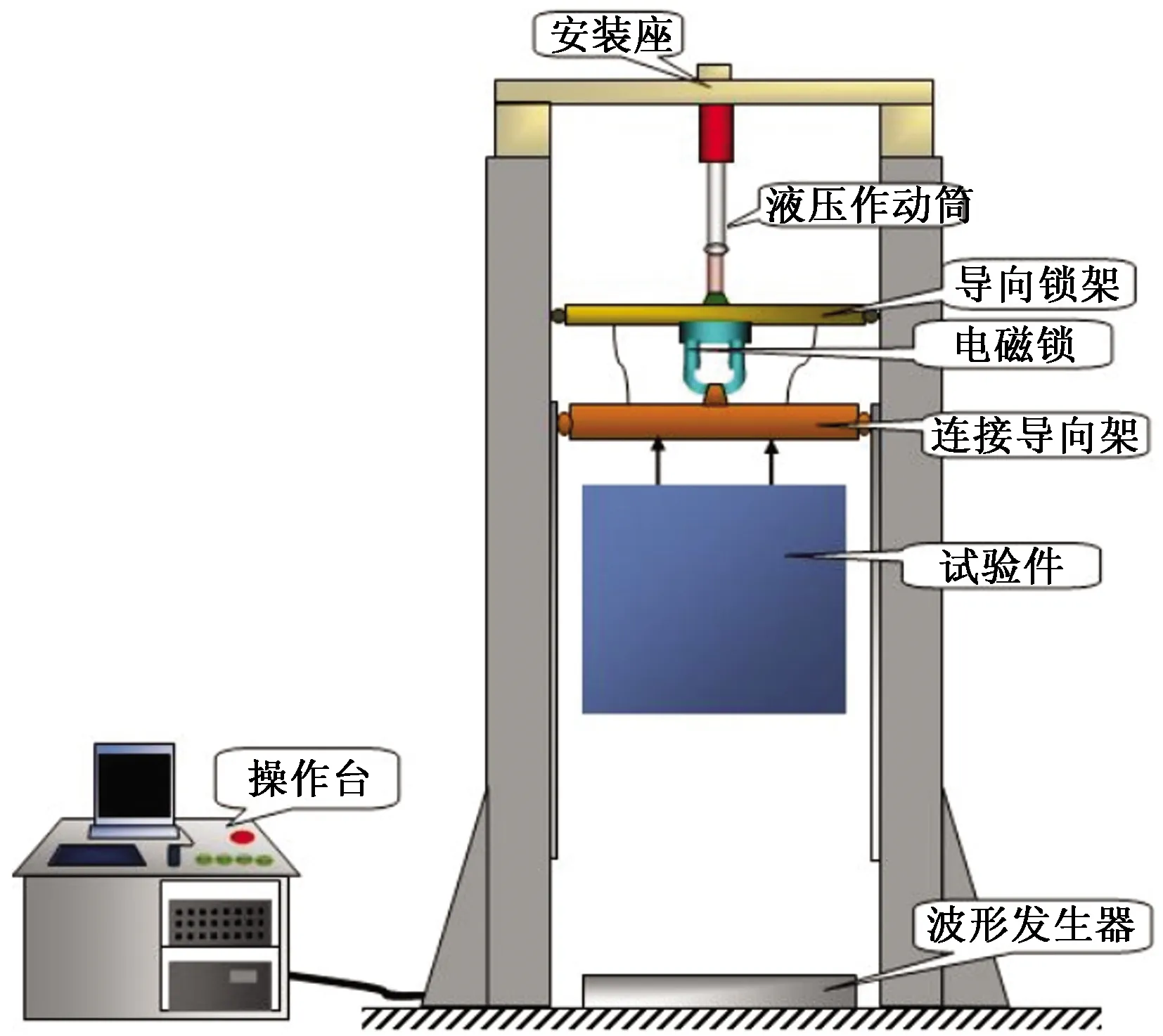

图2 试验系统示意图Fig.2 Schematic diagram of test system

试验件落体系统在重力作用下从高度H下落,以一定跌落速度与波形发生装置发生弹性碰撞达到最大响应。因为该过程在瞬间发生,在达到最大响应的过程中阻尼力不足以从结构中吸收能量,对结构响应的影响忽略不计,冲击力学模型可简化为单自由度振动系统。

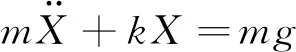

假设波形发生装置的刚度(k)是线性的,系统的动力学方程表达为

(1)

(2)

因此,冲击脉冲的加速度幅值可表示为

(3)

取sin(ωt+φ0)=0时,可得

忽略φ0,可得冲击波形的脉冲宽度,即冲击加速度为零的值之间的冲击持续时间(τ)为

m为落体系统(包括试验件、连接接头、安装夹具等)的总质量; H为跌落冲击高度;k为波形发生装置的刚度; c为波形发生装置的阻尼;X(t)为波形发生装置的形变, t为时间;v0为落体系统与波形发生装置碰撞时的瞬时速度图3 试验系统简化原理Fig.3 Simplified schematic of test system

(4)

通过理论分析,冲击加速度脉冲幅值大小与波形发生装置刚度成正比,与落体系统质量成反比。落体系统碰撞面与波形发生装置弹簧比,刚度应尽可能大,保证两者碰撞时具有很高的频响,以防止冲击波形失真。所以,在冲击波形模拟时需要考虑以下技术问题:①提高落体系统的冲击速度,以获得较大的冲击动能;②尽可能减小落体系统质量,获得较大的峰值加速度;③使冲击波形发生器发生弹性变形的上下冲击面与波形发生器弹性体的比刚度尽可能大,保证撞击时具有较高频响,减小波形失真。

1.2 波形发生器设计方法

通过图2的试验系统原理图,落体系统的质量包括防雷座椅安装框架、连接接头、安装夹具和防雷座椅试验件系统的质量。其座椅安装框架的质量根据座椅系统的质量确定,为保证安装框架结构的强度和刚度,且减小座椅响应对落体系统的影响,取落体系统质量为10倍防雷座椅系统(包括假人)的质量。落体系统的冲击速度通过脉冲加速度峰值要求计算得到,落体系统为自由落体的方式撞击波形发生器,冲击速度由提升高度保证。为减小跌落高度对试验台及实验场所的高度要求,也可使用弹簧加速的方式增加冲击速度。

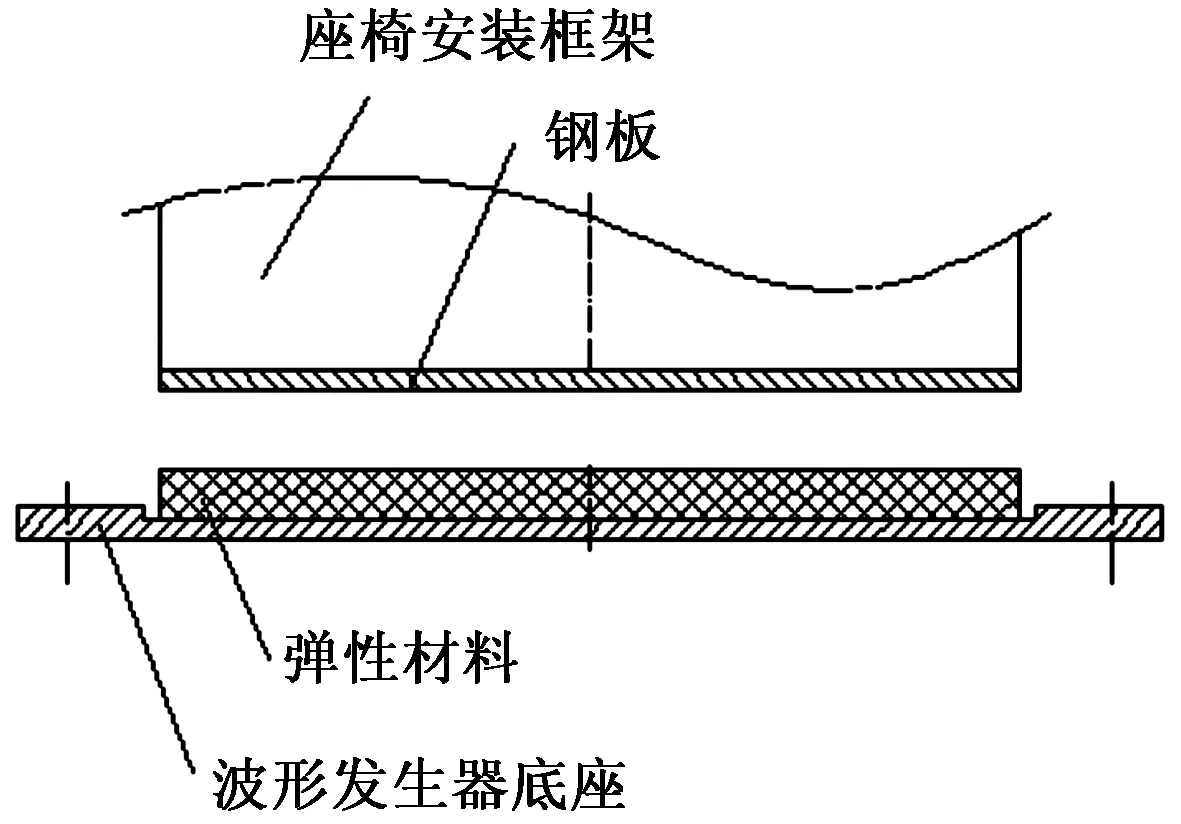

为减小冲击波形的失真,保证冲击弹性体的上下表面的刚度,以及上下表面同时冲击弹性体所有面积,给出波形发生器的设计原理如图4所示。

图4 波形发生器设计原理图Fig.4 Design schematic of waveform generator

冲击弹性体的上下表面分别为座椅安装框架下底板和波形发生器底座。波形发生器弹性材料的底部设计为与地面连接的刚性底座,且保证上表面的刚度和平面度。上表面为焊接于座椅安装框架底部的厚钢板,保证下表面的刚度和平行度。

弹性材料用于实现不同波形的模拟,对于半正弦波的模拟,可采用橡胶、液压弹簧、气体弹簧等实现,将不同厚度和硬度的弹性体结合使用,产生不同脉宽、峰值的半正弦波。可选弹性体材料中,气体弹簧、液压弹簧等主要用于产生低峰值(如100g以下)的冲击脉冲,其结构也相对复杂[14],不适合在此使用。考虑模拟波形的指标要求和实现可能性,波形发生器的弹性材料选用橡胶。

因为在研究性试验过程中,需要对输入波形进行调整,模拟不同爆炸的冲击作用。况且防雷座椅的重量差异也会对试验输入波形的测试结果产生影响,所以需要根据实际测试结果对波形进行修正与调试,则波形发生器设计时需考虑刚度可调。

易于在试验过程中实现刚度的调节,将多个厚度相同的圆柱体弹性材料平铺使用。单个波形发生器的形状示意图如图5所示。

F为橡胶所受压力;D为圆柱截面直径;H为橡胶块厚度图5 波形发生器橡胶块形状示意图Fig.5 Shape diagram of waveform generatorrubber

组合使用的弹性材料刚度(k)为

(5)

式(5)中:ki为第i个弹性材料的刚度;n为组成波形发生器的橡胶块个数。

单个橡胶块的静刚度[15]为

(6)

式(6)中:Ea=iG为弹性模量,i=1.2(1+1.65φ2);φ=D/(4H)为波形发生器形状因子;G=0.117e0.034HS为橡胶的剪切模量,MPa;HS为橡胶材料的肖氏硬度。

根据文献结果及设计经验值验证,橡胶波形发生器在设计时的动刚度取静刚度的1.3倍[16],即k=1.3ks。

2 冲击波形模拟与调试

基于某型防雷座椅开展台架试验,设计波形发生器和弹性材料,并以此为例说明冲击波形的模拟方法。

2.1 冲击波形设计

通过实际称重,最终确定落体系统总重为1 210 kg(包含座椅安装框架1 050 kg,防雷座椅系统29 kg,Hybrid Ⅲ男性假人77 kg,锁舌及连接件14 kg,配平配重40 kg),作为波形发生器设计的重量依据。

冲击波形设计时,考虑试分散性问题,以设计输入要求范围的中间值为设计理论值。根据试验要求,冲击加速度脉冲即幅值为215g,脉宽6 ms,根据式(3)、式(4)可得试验框架系统的初速度v0=4.026 8 m/s,波形发生装置的设计刚度k=3.289 8×108N/m。

理论上,防雷座椅安装框架具有4.026 8 m/s的跌落撞击初速度(投放高度827 mm),可完成冲击过程的爆轰波模拟。

综合考虑试验件安装框架底板的面积,使用16块直径D′=280 mm,H=50 mm的圆柱形橡胶波形发生器平铺使用,实现3.289 8×108N/m的刚度模拟。根据式(4)、式(5),可得到波形发生器弹性材料的设计参数,如表1所示。

当所有橡胶块组合使用时,可获得波形模拟刚度的理论值为

(7)

基本符合设计要求。完成波形发生器加工后,采用实际调试试验的方式完成模拟波形的调试与验证。

表1 弹性材料设计参数Table 1 Design parameters of elastic material

2.2 冲击波形模拟结果调试

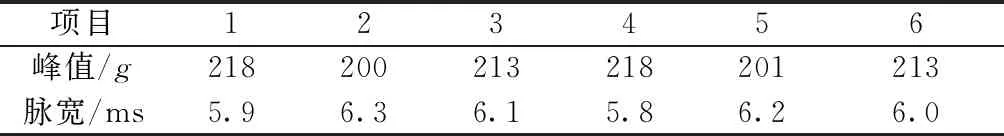

实验室调试时,在模拟座椅安装框架最终安装状态和重量分布的情况,830 mm高度进行6次试投放,通过在座椅安装框架底板中央安装加速度传感器的方式,测量爆轰波的波形模拟情况,冲击波形的模拟结果如表2所示。

从表2可以看出,6次投放的峰值和脉宽均符合输入要求,在相同投放条件下,6次波形峰值的均值为210.5g,标准差7.37。其结果均符合图1的波形合格判据,认为弹性材料的选取和设计经验值估计准确,波形发生器设计符合试验要求,爆炸冲击波形模拟可靠。

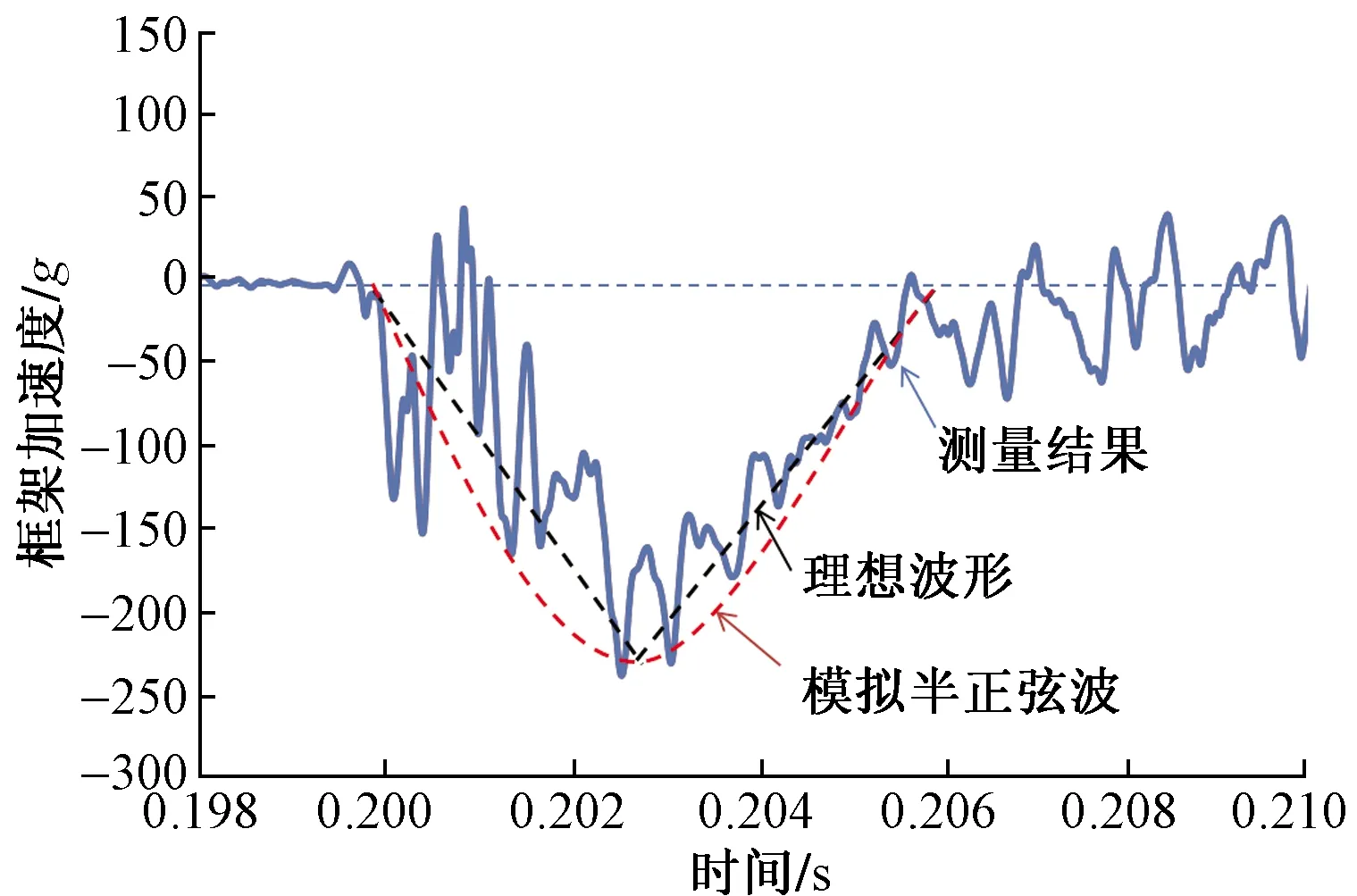

采用安装某型防雷座椅以及假人的座椅安装框架进行830 mm高度的试验投放,冲击波形测量采用与试投放相同的方法,得到的冲击加速度波形如图6所示。

表2 冲击波形模拟结果Table 2 Simulation results of impact waveform

图6中,模拟半正弦波为波形发生器设计时的理论波形,理想波形为符合峰值要求的脉宽6 ms的理想三角波范围,测量波形为通过波形发生器得到的实际试验波形(通过CFC1000滤波)。通过对比以上波形可得,测量波形的冲击加速度峰值为220g,脉宽6 ms,符合设计要求。

其实,在波形发生器的橡胶所受压力逐渐增大过程中,轴向变形越来越困难,弹性力呈现出非线性,使得测量得到的加速度冲击波形更接近于三角波形。该橡胶波形发生器具有较大调节修正范围。正式试验过程中,可根据具体的防雷座椅试验件重量情况和模拟波形要求进行波形修正,根据预试情况调整橡胶块数量和落体系统投放高度,完成加速度波形的微调。

图6 框架底板加速度模拟冲击波形Fig.6 Acceleration simulation of impact waveform on frame bottom plate

3 冲击波形修正

通常情况下,波形发生器的橡胶块加工完成后,模拟波形的脉宽基本固定,试验中仅可能出现微小的变化。若因设计误差、橡胶加工问题、落体系统重量变化等造成试验测量波形与需要结果差异较大甚至不满足试验需求时,则需要重新设计波形发生器橡胶块,因此需要模拟冲击波形脉宽可调。

为了更精确地模拟冲击波形,设计多种厚度相同刚度不同的波形发生器橡胶块,将不同刚度的橡胶块组合使用,实现冲击波形脉宽的调节。这里给出冲击波形的脉宽调试方法,用于根据需求得到相适应的波形脉宽,并实现冲击波形的脉宽修正。

当模拟波形脉宽与需求差异较大时,波形发生器的设计刚度与需求不符,此时需要通过试验测定的方法确定橡胶块的实际刚度。

在承载范围内,以波形发生器的数量上限取刚度最大的一组橡胶块组合波形发生器,进行设计高度的跌落试验,得到冲击波形的幅值gmax和脉宽τ1,通过式(4)可得组合橡胶块的刚度为

(8)

式(8)中:k′i为第i个橡胶块的实际刚度。

得到的K1为波形发生器的最大刚度,因此τ1能模拟最小脉宽。若τ1大于要求输入范围的最大值(如τ1>7 ms),则波形发生器不能修正得到满足试验要求的脉宽,需重新设计/加工弹性材料。否则,可通过新的橡胶块组合重复跌落试验。

若存在n种不同刚度的橡胶块,则通过n次跌落试验测得橡胶块的刚度。

(9)

式(9)中:K1,K2,…,Kn为通过式(8)算得的橡胶块组合刚度;a1,a2,…,an、b1,b2,…,bn、n1,n2,…,nn为每组组成波形发生器的橡胶块个数,为已知量;k′1,k′2,…,k′n为橡胶块的实际刚度。

式(9)可构成一个n维线性方程组,通过最小二乘法[17],可以通过式(10)求得每种波形发生器的刚度。

(10)

式(10)中:K=[K1,K2,…,Kn]T;

(11)

得到各橡胶块的实际刚度后,通过调整橡胶块组合得到符合需求刚度的波形发生器。可通过试投放试验的方法验证冲击波形脉宽,确定后,通过式(12)得到台架试验的投放高度。

(12)

式(12)中:τ为通过计算/试验得到的台架试验波形脉宽实际值;amax为台架试验所需要的冲击加速度峰值。

4 验证试验

针对某型防雷座椅完成台架试验,通过上述方法设计与调试波形发生器。试验现场安装照片如图7所示。

首先,通过计算,选择14块橡胶块组成波形发生器,通过模拟试验投放质量(通过配重块模拟座椅系统)的座椅安装框架进行试投放,得到座椅安装框架底部的冲击加速度曲线,如图8所示。

图8中,g为重力加速度,1g=9.8 m/s2。曲线为两次试投放的输入波形,可以看出,两组数据具有较好的重合性,冲击波形的峰值分别为227g和230g,脉宽均为6.4 ms。基本可满足试验要求。

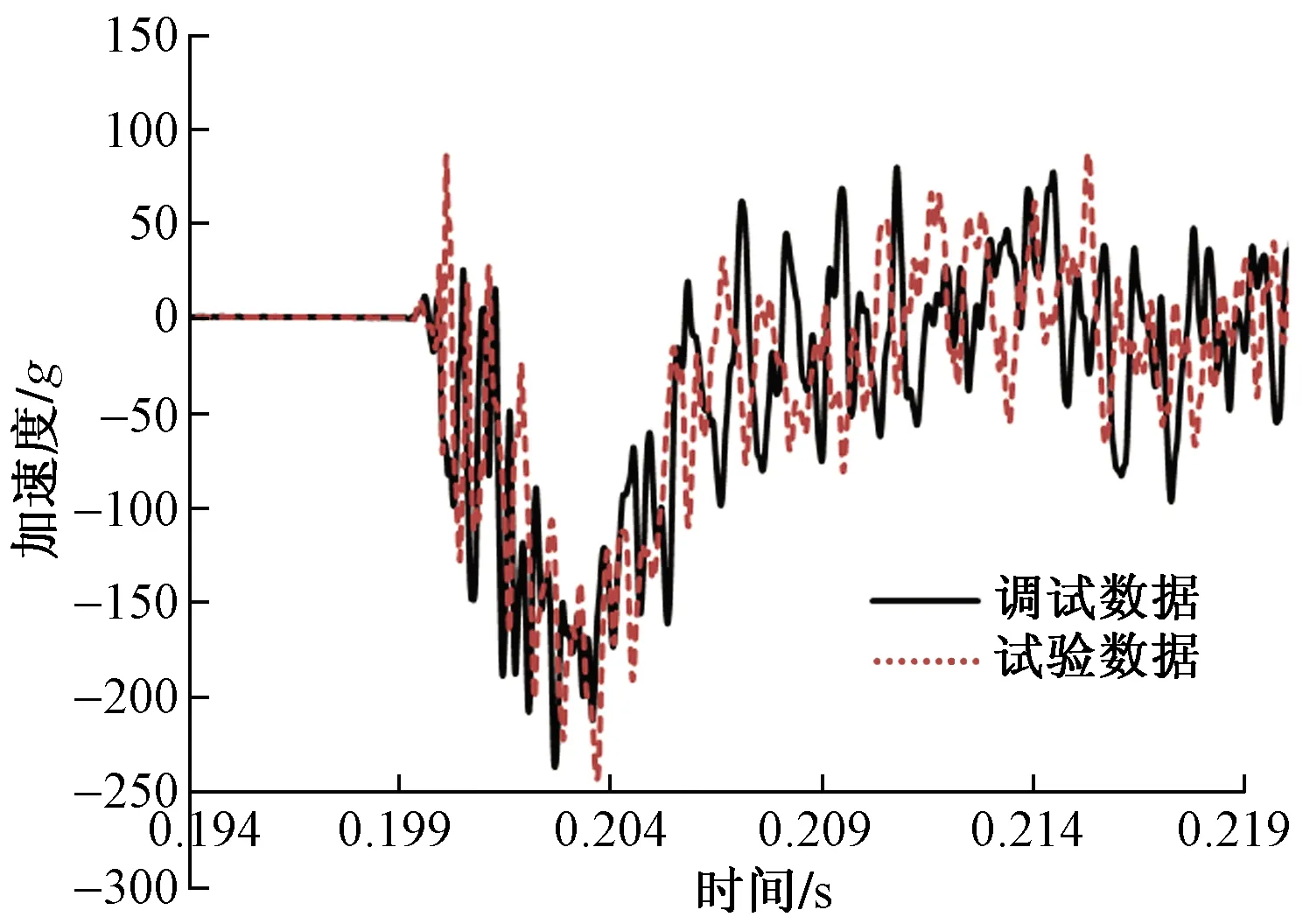

由于防雷座椅及假人安装后,真实框架姿态和调试时的模拟投放质量姿态存在一定的差异性,有时需要进一步调试。安装防雷座椅与假人后,座椅安装框架从同样的高度跌落,比较试投放输入波形和正式台架试验的数据,对比结果如图9所示。

图8 输入冲击波形调试结果Fig.8 Debugging results of input shock waveform

图9 试验输入结果Fig.9 Test results of input waveform

图9中,调试数据为模拟投放质量的试投放数据,正式试验数据为安装防雷座椅和假人后的投放试验数据。通过比较可以看出,正式试验数据的幅值基本相当,其脉宽为7 ms,略大于调试数据。

通过多次投放试验数据和试验过程录像分析,安装座椅和假人后,座椅安装框架的跌落姿态发生变化造成了冲击波形脉宽的变化。在座椅安装框架的钢板冲击弹性材料的瞬间,座椅安装框架由于重心变化发生偏转,造成钢板只能冲击部分弹性材料,相当于组合橡胶块的刚度系数降低,造成脉宽增加。

所以,对于只能承受单次冲击的试验件,在冲击波形设计时应考虑允许范围的下限值。对于试验件在座椅安装框架中安装位置远离中心点的情况,应采用配重调整重心位置,使框架重心尽可能接近中心点。

5 结论

提出了防雷座椅台架试验中冲击波形模拟技术,并给出了适用于座椅台架试验的波形发生器设计方法。通过计算与调试,给出真实试验过程中的波形修正方法。可得出以下结论。

(1)通过橡胶和冲击板组成的波形发生器可应用于防雷座椅的台架试验当中,用于模拟防雷座椅在受到地雷等爆炸物爆轰波冲击时的情况,且该方法具有可行性。

(2)试验中,可通过测量座椅安装框架底部的加速度得到冲击波形,通过测试与分析其结果可满足台架试验的要求。给出了弹性材料刚度系数的确定方法与波形的修正方法,可用于模拟波形存在偏差的情况。

(3)通过多型号防雷座椅台架试验,波形发生器可有效实现爆炸冲击过程的模拟。该试验方法已为多型座椅的防地雷爆炸冲击性能设计提供研究基础与数据支撑。