内齿轮电火花成型铣削加工工艺

2020-12-29段振云侯超群赵文珍赵文辉

段振云, 侯超群, 赵文珍, 赵文辉

(沈阳工业大学机械工程学院, 沈阳 110870)

对于硬齿面内齿轮的加工,其关键工序是齿面淬硬以后的齿形加工[1]。由于内齿轮结构所限中小模数内齿轮不仅难以使用传统磨齿工艺加工且国外数控磨齿机价格昂贵。中国内齿轮加工厂家普遍采用插拉齿后氮化处理的齿面强化工艺。这种工艺不仅对齿轮材料有特殊要求,而且加工效率和精度均不高[2]。

电火花加工因具有不受材料硬度限制、无宏观切削力、可加工任何导电性材料等特点因而被广泛应用[3]。由于中小模数齿轮齿槽深宽比较大,传统电火花成型加工法在加工齿形槽时,加工中产生的放电屑不易排出,容易形成二次放电导致加工效率低下并影响工件表面质量,并且由于电极损耗和二次放电还会影响加工精度[4]。在高速抬刀的情况下上述问题有所缓解,但高速抬刀控制复杂且抬刀过程中会浪费一定脉冲能量。电火花线切割也可以进行齿槽的加工,但其表面质量较差[5]。

在电火花成型法的基础上使电极旋转形成电火花成型铣削加工法。在具有电火花成型加工法的优点的同时,由于放电位置时刻发生变化电极损耗均匀分布于圆盘齿形电极上,电极相对放电面积较大,成型精度受电极损耗影响较小。旋转电极可使电腐蚀产物能更好地从极间排出并促进极间冷却提高电极冷却速度,从而可减少放电集中和异常拉弧放电现象产生,改善极间放电状态提高放电效率[6-8]。

与插齿等加工方法相比电火花成型铣削加工效率较低,因此在电火花成型铣削加工之前通过电火花线切割加工出齿槽作为粗加工以减少加工量提高加工效率。

1 工方法与加工装置设计

1.1 加工方法

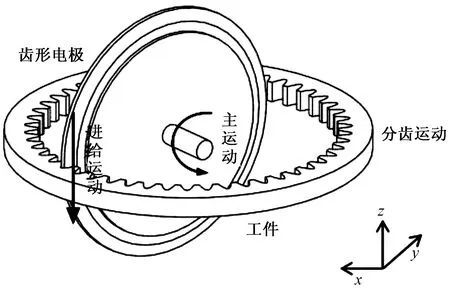

电火花成形铣削方法的原理为将电极形貌直接复刻到工件上,其加工方法如图1所示,首先将电极与齿槽进行定位,当电极母线与齿槽对好后,电极往z+方向移动准备下一步加工。定位运动后电极开始旋转此为加工主运动同时电极向z-方向进给运动开始放电加工。加工完一个齿槽后电极向z+方向运动使电极脱离工件,工件做分齿运动,分齿运动完成后电极开始向z-方向进给运动加工下一个齿槽,以此往复直至加共完一整个齿轮。

图1 加工方法示意图Fig.1 Schematic diagram of processing method

1.2 加工装置设计

设计铣头装置并加装在电火花成型机床上以实现电火花成型铣削加工。加工内齿轮要求加工装置结构紧凑,为了保证电极旋转时的精度结构上共使3个轴承来保证电极旋转精度,其中轴向精度由高精度带坐轴承保证,其内置一对角接触球轴承且出厂前经过预紧可以达到轴向0间隙。型号为FK10精度等级C5,其内置的角接触球轴承精度等级为P5。径向精度由上述角接触球轴承与另外一深沟球轴承共同保证,深沟球轴承精度等级为P5。

为了方便电极拆卸以及电火花加工时无宏观机械力,使3个轴承都位于电极的一侧使电极悬出,电极与轴之间靠轴上的定位面与电极间摩擦力锁紧。考虑到设计要求结构紧凑在电刷的选用上使用了水银电刷,其特点为结构小巧简单,使用液态水银为导电介质,与传统的碳电刷相比水银电刷有着导电能力强,转速上限高寿命长免保养的特点。所选水银电刷型号为A1M2,最大通过电流为20 A,最大转数为2 000 r/min,符合加工要求。

由于电极旋转所需扭矩较小,电机选用了直流有刷减速电机,搭配调速器可实现无级变速。所选电机型号为42GP-755,最高转速为330 r/min,额定扭矩为3 N·m,额定电压24 V最大功率150 W,其使用行星减齿轮作为减速装置,有着噪声小,传动比高的优点。转动装置选用传动比为1∶1同步轮以及皮带,同步轮的齿形为精确圆弧齿,有着传动平稳、能吸震、噪声小的特点。同步轮与电极输出轴和主轴间使用顶丝进行连接。

电火花加工过程中整个加工装置是带电的,为了防止其干扰电机工作设计一个尼龙过渡板将电机固定在尼龙板上,在将尼龙板固定在铣头壳体上以达到绝缘的效果,整体装置结构如图2所示,实物如图3所示。

试验装置可加工分度圆最小为150 mm的内齿轮。齿槽粗加工余量为0.1 mm,其余加工条件如表1所示。

图2 加工装置结构Fig.2 Structure of processing device

图3 加工装置实物Fig.3 Material object of processing device

表1 加工条件Table 1 Processing conditions

2 电火花成型铣削加工试验

2.1 单因素试验

电火花加工受脉冲宽度、峰值电流、脉冲休止时间等多个因素的综合影响[9],考虑加工表面质量与加工效率通过单因素试验分析加工工艺基本规律。其中表面粗糙度Ra使用激光共聚集显微镜测量,加工效率使用加工时间t表示。

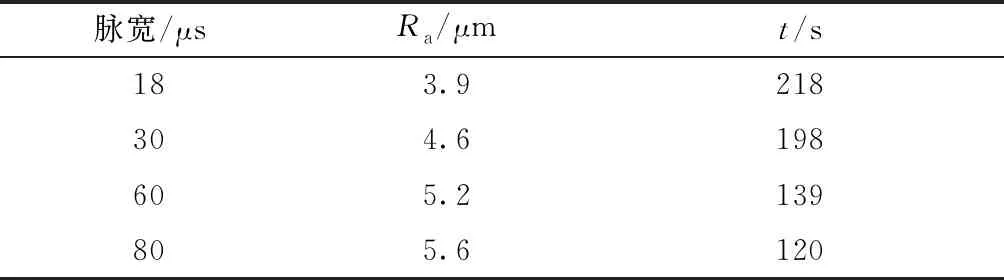

为研究脉冲宽度对加工的影响在峰值电流为6 A电极转速为200 r/min时脉宽分别为18、30、60、80 μs时进行试验,试验结果如表2所示。

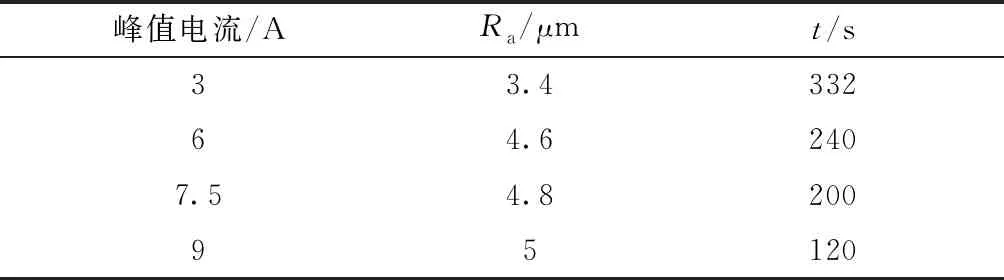

为研究峰值电流对加工的影响在脉宽为30 μs,电极转速为200 r/min时峰值电流分别为 3、6、7.5、9 A时进行试验,结果如表3所示。

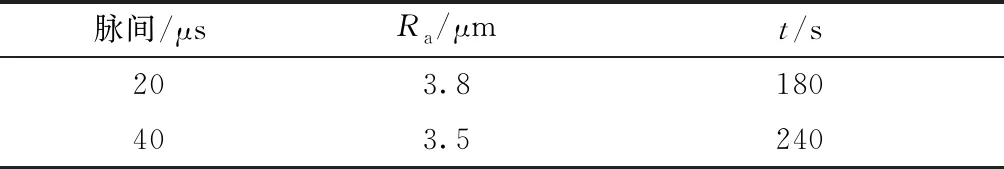

为研究脉间对试验的影响在脉宽分别为为30 μs,峰值电流为6 A,电极转速为250 r/min,脉间分别为20、40 μs进行试验,结果如表4所示。

表2 脉宽单因素试验结果

表3 峰值电流单因素试验结果

表4 脉间单因素试验结果

分析试验结果可知,当脉冲宽度和峰值电流增加时表面粗糙度增加,加工效率有所提高,这是由于对表面粗糙度和加工效率影响较大的单个脉冲放电能量(W)取决于极间火花维持电压(u)、放电电流(i)及脉充放电时间(ton),即

(1)

式(1)中:极间火花维持电压(u)与电极材料及工作液种类有关[10]。在电极材料和工作介质确定时,由电参数导致的表面粗糙度与加工效率影响主要与电流和脉宽相关。

脉冲休止时间对表面粗糙度影响很小,但对加工效率影响较大,这是由于休止时间越短,放电在一定时间内的重复次数就越高,但当脉间小于一定间隔时会导致工作液游离不完全,加工不稳定。休止时间太长,则油温低,放电通道变凉,增加击穿所需能量,所以脉宽与脉间要相匹配。

2.2 正交试验

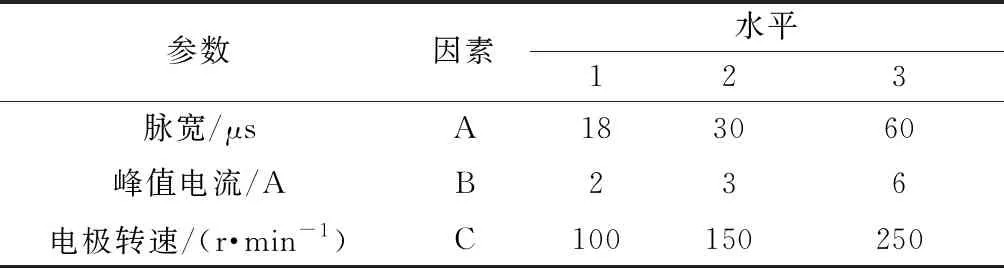

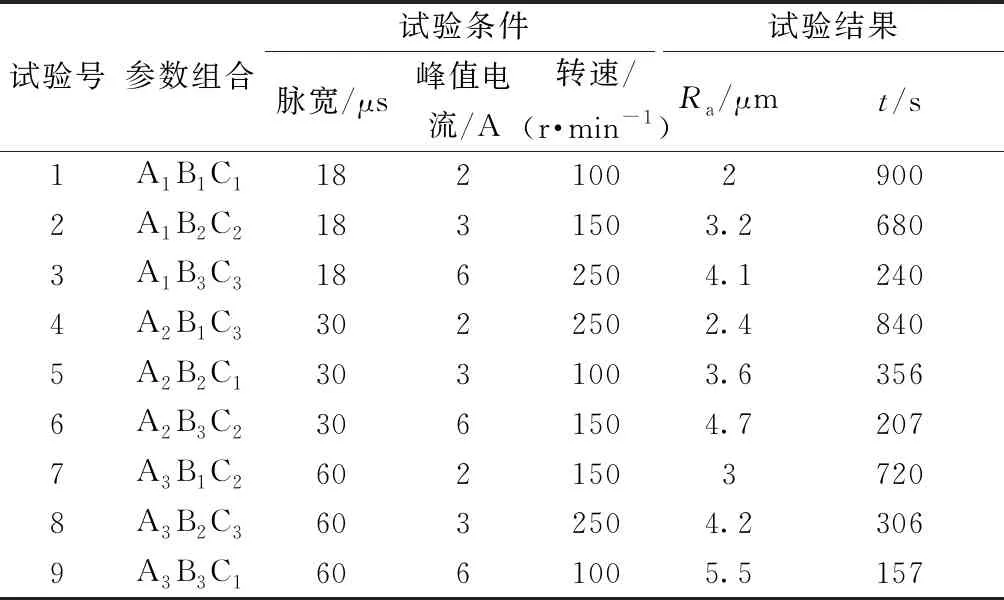

根据单因素试验的分析结果,选取有代表性的因素设计正交试验,为了追求更好的表面质量将峰值电流的水平减小一档。设计3因素(A、B、C)3水平(1、2、3)正交试验L9(34)。3因素包括2个主要电加工参数(脉宽和峰值电流)和一个非电加工参数(电极转速)。设定开路电压为280 V,正交试验中各因素及水平如表5所示。

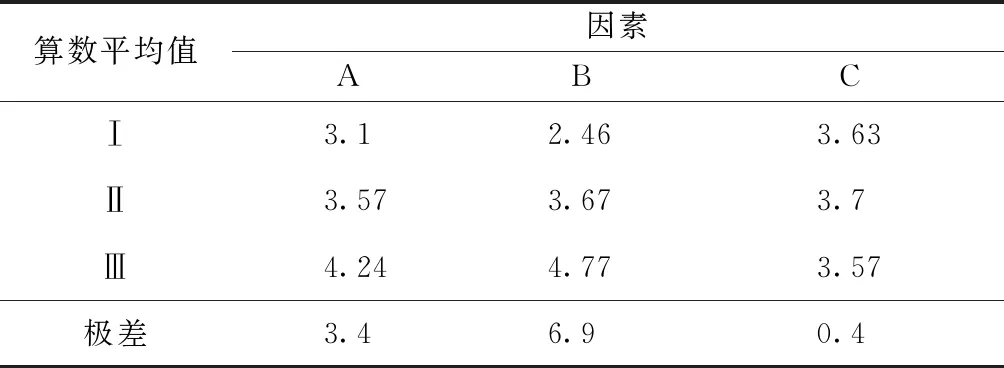

根据表5的因素水平和表1的试验条件开展正交试验,结果如表6所示。对表6的正交试验结果进行极差分析,各加工参数对工件表面粗糙度(Ra)的影响程度如表7所示。表6中Ⅰ、Ⅱ、Ⅲ表示3水平对应试验结果的算术平均值,极差是平均值中最大值与最小值之差。

表5 正交试验因素水平

表6 正交试验极差分析

从表7的正交试验结果可以看出,工件的表面质量与加工效率是矛盾的,加工表面粗糙度相差一倍时其加工效率则相差数倍。图4分别为试验号7和试验号9在激光共聚集170 倍放大条件下的表面情况,可以看出表面粗糙度大小与工件表面放电坑大小相关。从表6的极差分析可知,脉宽和峰值电流对表面粗糙度影响较大,其中峰值电流影响最大。电极转数对表面粗糙度影响较小。分析原因,在电极的转速区间内,放电特性没有改变,电腐蚀产物都能较好的排出。

表7 正交试验结果

图4 工件表面放大170倍图Fig.4 170-fold magnification of workpiece surface

由于电极加工误差,由电极表面炭黑膜的形成情况可以得出电极旋转时放电效率约为50%,理想放电状态下所得最佳参数的加工时间约为180 s。在电极不旋转的情况下,会使工件表面质量下滑,加工效率降低,在传统电火花成型加工中,面对此类深宽比较大的工件时都会有极间排屑困难,放电状态不稳定的情况发生,电火花成型铣削工艺对比于传统的电火花成型工艺提高了工件的表面质量,缩短了工件的加工时间。

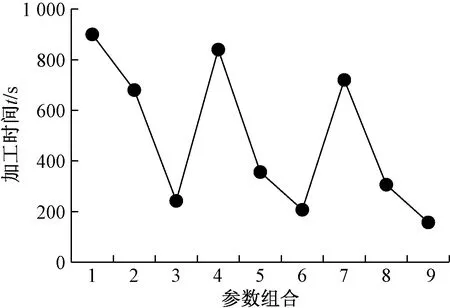

将表7中的加工时间绘制成趋势图,如图5所示。试验号3、5、6、8、9加工效率明显高于其他组。结合表7表面粗糙度结果,试验号5不仅加工时间较短,且其表面粗糙度较好,综合来看试验确定的最佳工艺为试验号5,其参数组合为A2B2C1。

2.3 对比试验

使用上述正交试验得出的最优参数并使电极不旋转的情况下进行对比试验,在分别开启关闭高速抬刀的情况下,试验结果如表8所示。

3 结论

(1)针对中小模数内齿轮齿面淬硬后的齿形加工,分析了电火花加工的加工机理与提高表面质量与加工效率的方法,提出了电火花成型铣削工艺加工方法,并根据加工方法设计了加工装置。

(2)通过单因素试验结合放电基本原理分析了基本工艺规律,以单因素为基础设计正交试验研究了各个因素对加工影响。以表面粗糙度和加工效率为目标找出了最优参数组合:A2B2C2。

(3)通过对比试验表明,所提出的工艺方法与传统电火花成型法相比,改善了极间放电状态,应对于不同的加工情况,工件表面质量与加工效率都有显著的提高。

图5 加工时间趋势Fig.5 Process time trend

表8 对比试验结果