基于虚拟制造技术的滚齿加工研究

2020-12-28郭旭亮

郭旭亮

摘要 :虚拟制造技术为机械企业发展注入了新活力,但总体来说,我国的虚拟制造技术发达国家还存在着较大差距,因此设计人员应该明确轮齿加工过程中存在的细节问题,综合利用模拟制造技术,快速更改制程信息,满足市场多样化要求,保证我国机械行业稳定发展。基于此,本文将主要论述基于虚拟制造技术的滚齿加工研究。

关键词: 虚拟制造技术、滚齿加工、研究

引言:我国制造业蓬勃发展,一方面对于滚齿的性能规格提出了更高的要求,另一方面机械产品的生命周期不断缩短。因此,机械制造企业为了迎合市场的多样化需求,灵活地组织生产,应该综合利用计算机集成制造系统,智能制造系统,保证滚齿加工智能化、集成化发展,提高企业的核心竞争力。

一、虚拟制造技术的滚齿加工的概述

虚拟加工本质上是与以数据为基础,利用滚齿数学模型,来模拟滚齿在工作中的各种状态,并引入数据轨迹与应力计算来模仿滚齿的运动,从而实现对于滚石零件的仿真模拟,企业要明确虚拟制造技术在零件生产之间的重要性,增强自身的科技竞争力,不断突破虚拟制造技术过程中存在的问题,同时也要和政府积极联系,争取优惠政策。保证虚拟制造技术研发顺利进行。及时消除滚齿生产过程中存在的隐患,快速更改制程信息,提高企业的竞争力,同时虚拟制造技术内置检验系统,可以有效降低次品率。

二、虚拟制造技术的滚齿加工研究方法

(一)实现标准化作业

虚拟制造技术是多个数据系统的整合,设计人员要综合MDT系统进行二次研发,充分利用虚拟制造技术内部的开放式体系,对滚齿结构进行标准化管理,建立于第三方厂家之间的联系。充分利用人机互交模型,以对话框的形式进行管理。

例如,对话框是一种简单人机交换界面,它通过弹出式菜单方式进行作业,在滚齿模拟过程中,可以临时占据一块区域,工作人员可以进行数据更改。对话框的控制语言DCL是纯文本文件,就如同编写源程序一样,DCL文件的后缀名也是.dcl,一个DCL可以包括一个或者多个对话框,所以设计人员在对对话框进行程序设计时应当准确把握对话框的定义概念及其所需要实现的功能,这是对话框作用正常发挥的保障。而且设计人员在进行对话框设计时也应当对对原型、局部两种不同的组装方式进行区分,即在引用原型时,设计人员应当保证用户可以改变对话框的基承属性并且实时加入新的属性。但对于局部组装时,用户则无法改变对话框的既有属性。同时设计人员也要综合CAE模拟检测,滚齿进行应力分析。保证在质量的情况下,进行下一步的虚拟制造技术制造工作。引入大数据计算,不断优化线路,有效降低能源损耗,综合进行模拟计算,去除和优化非重点的环节,最大程度上提高企业的经济效益。

(二)优化虚拟制造系统

虚拟制造技术以机床运动模型,机床控制模型为主。利用计算机技术模拟出滚齿的结构模型,综合利用符号、矩阵等数学方法,描述滚齿的基础特征,运动约束等。并在实际情况下进对滚齿进行几何误差分析、主轴动态分析、热误差分析,持续分析虚拟制造技术中产生的各项数据,调整后续的切削、抛光工艺。在进行虚拟设计过程中,需要综合考虑滚齿的尺寸、形状、厚度之间的耦合关系,借助计算机平台完成动态的设计,综合考虑材料的性能与应力程度。简化工作流程,调取设计模型,建立以功能、外形、尺寸为首前期管理模式,合理控制模腔个数。合理的工件设置分型面,综合利用冷却系统与铸件系统,完成整体水平上的模具设计。

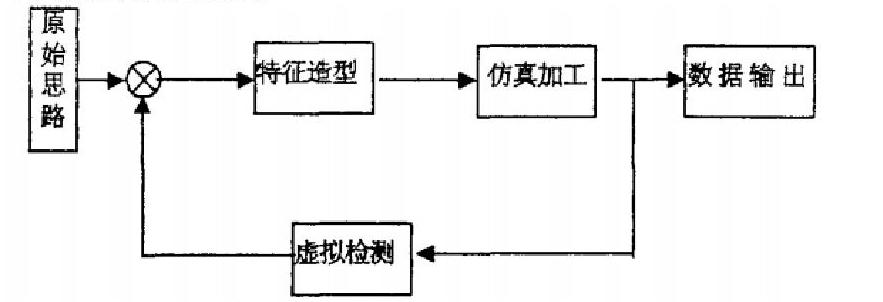

例如,在虚拟制造技术中,可引入模块化的设计,各个模块之间的功能相对独立,主控菜单下分别设有造型模块、加工模块和检测模块。造型模块主要包括了对于滚齿主体造型的设计和布尔运算,加工模块作为虚拟实验中的核心,主要包含了滚齿相对位置调整,仿真加工实验。就仿真加工实验来讲,设计人员应当保证该模块包括位置调整、仿真加工两个子功能模块,其中位置调整模块应当实现的功能就是保证滚刀加工齿轮前的道具的对刀運动,而仿真加工模块实现滚到对齿轮毛胚的加工过程,从而实现齿轮的三维实体造型。其次,检测模块主要负责对滚齿质量的管理,检测项目主要可以分为测距和测角,设计人员在对该模块功能进行设计时应当保证输入检测数据的准确性,这样才能够保证检测质量,确保虚拟制造技术的滚齿加工效率。以集成的管理方式实现全过程的仿真模拟,确保滚齿可以满足市场的多样化需求。

(三)强化参数管理

虚拟制造过程中,需要统筹管理多个细节问题,综合虚拟传感器,虚拟单元,虚拟生产线,建立全域式的数据可控中心,优化虚拟设备之间的重组关系,实现对于滚齿的动画模拟与仿真装配,参考车床生产过程中的一系列问题,加强仿真实验的真实性和可靠性。进行底层的智能编写,将数值均计算与逻辑判断融合到一起,实现快速调用管理,保证内部的虚拟平台可以生成图形编辑、修改,建立文档等基础功能,通过数学运算逻辑关系,字符串运算、注册表关系调用命令,实现对滚齿实体的管理。

例如,制程人员要将参数标准化,不断修订滚齿零件的几何模型,综合拓扑约束和工程约束,综合考量运动副的实际特点。初始设计过程中要综合考虑滚齿的受力情况,输入新参数时也必须与原有约束关系保持一致。保证参数在约束范围内,形成统一的的特征造型,实现了动态修改零件尺寸的目的。

(四)综合考量滚齿的作业环境

滚齿主要应用在减速机中,直接影响着减速机的使用质量和使用效率。滚齿加工作为整体工作中的核心,在传统加工过程中,一般采用滚齿磨齿的方法相互啮合,容易产生磨损,最终影响了成尺精度。因此,为了提高滚齿的加工质量,应该综合利用虚拟制造技术进行前期的参数耦合,明确影响滚齿精度的各种因素,强化前期的参数调整。根据不同的工作场景,制定不同的加工粗糙度要求,从而提高滚齿的工作效率,

例如,在一般情况下,滚齿的齿形是渐开线型齿轮,渐开线型齿轮具有良好的传动效率,整体传动效率可以达到90%,但渐开线齿轮存在着一定的齿相误差。设计人员需要强化前期的虚拟设计,在具体条件下进行仿真模拟,把齿相误差控制在合理范围内,最大程度上降低企业的经济成本。

总结:滚齿作为机械加工中的重要零件,设计人员应该引入虚拟制造技术,满足市场的多样化需求,综合利用数据算法得到最优参数组合。综合考虑机械寿命与滚齿机床精度之间的关系,保证我国机械制造行业稳定发展。

参考文献:

[1]曹起川. 虚拟制造技术发展策略及应用[J]. 湖北农机化, 2020, (4):29.

[2]罗森森. 虚拟制造技术在汽车装配工艺中的应用[J]. 内燃机与配件, 2020, (6):24-25.

[3]杨越, 姚鑫, 蒋安全. 影响轴齿轮滚齿加工精度的原因分析[J]. 内燃机与配件, 2020, (6):120-121.