集装箱式储能系统热管理设计及试验验证

2020-12-28白亚平张柳丽牛哲荟刘皓张慧卿

白亚平 张柳丽 牛哲荟 刘皓 张慧卿

摘 要:以额定容量500 kWh集装箱式锂电池储能系统为例,对储能系统热管理系统风道结构进行计算机仿真优化设计及试验验证。结果表明,热管理系统可以保证集装箱式储能系统在额定功率下运行时,电池最大温升10.6 ℃,最大温差5 ℃,且温度分布均匀。

关键词:储能系统;热管理系统;温度控制

中图分类号:TB657.2;TM910 文献标识码:A 文章编号:1003-5168(2020)31-0025-04

Thermal Management Design and Verification of

Containerized Energy Storage System

BAI Yaping1 ZHANG Liuli1 NIU Zhehui1 LIU Hao2 ZHANG Huiqing3

(1.Pinggao Group Energy Storage Technology Co., Ltd.,Tianjin 300000;2.China Electric Power Research Institute,Beijing 100192;3.Beijing University of Chemical Technology,Beijing 100029)

Abstract: Taking the container type lithium battery energy storage system with rated capacity of 500 kWh as an example, the air duct structure of thermal management system of energy storage system was optimized by computer simulation and verified by experiment. The results showed that the thermal management system could ensure that the maximum temperature rise of the battery was 10.6 ℃, the maximum temperature difference was 5 ℃, and the temperature distribution was uniform.

Keywords: energy storage system;thermal management system;temperature control

集裝箱式锂电池储能系统作为一种新型储能设备,具有能量密度高、寿命长、可靠性高、环境适应性强等优点,在电网系统、工业园区供电、移动应急供电等方面具有广泛的应用[1]。储能系统核心储能设备锂离子电池对温度较为敏感,环境温度的波动对锂离子电池容量及一致性有较大的影响,为提升储能系统的安全性能,延长储能系统的使用寿命,要保证电池工作时处在温度较为一致的环境中[2]。储能系统设计中需要进行合理的热管理设计,以保证两项热管理指标:一是保证电池表面温度处于15~35 ℃,二是保持电池间的温差不超过5 ℃[3]。为满足储能系统温度要求,已有研究人员利用仿真分析软件进行储能系统散热分析及优化设计[4-5]。

本文采用STAR-CCM+仿真软件对额定容量500 kWh集装箱式储能系统热管理系统风道结构进行设计及优化,并对储能系统热管理系统进行试验验证,为储能系统风道结构设计提供合理的方案。

1 集装箱式储能系统设计

集装箱式储能系统包含锂电池系统、电池管理系统、储能变流器、能量管理系统、热管理系统、消防系统等。储能系统额定容量为500 kWh,额定功率为200 kW。电池系统由3簇电池组成,其中2簇电池在空调左侧,1簇电池在空调右侧;每簇包含3列电池架,电池架上放置20个电池插箱和1个高压箱,每个电池插箱内部设计2个温度采样点,用于采集电池插箱内部电芯温度。电池簇由电池管理系统主控单元进行管理,电池插箱由电池管理系统从控单元进行管理,通过电池管理系统可以采集获得电池插箱内部的温度数据。

储能系统热管理系统由空调+风道组成,主风道位于电池簇顶部,风道入口通过软风道与空调出口连接,风道出口位于电池簇背面。空调运行时,气流从空调出口流入风道,经风道流动至风道出口,进入电池簇与集装箱内壁间的100 mm间隙,最后流经电池插箱内部,实现对电芯的冷却。通过对热管理系统的智能控制,可以实现对集装箱内部环境温度的有效控制。

2 储能系统风道结构仿真及设计

2.1 软件选用

集装箱式储能系统风道结构设计过程中,采用三维制图软件UG NX作为几何模型建模工具,选用基于多面体网格划分技术的STAR-CCM+作为CFD仿真计算工具。

2.2 仿真模型建立

2.2.1 数学模型建立。风道结构几何模型如图1所示,风道包括与空调连接的软风道、主风道及风道出口,风道出口数量为9个,对应9列电池架,以保证每列电池均受风。

将CAD特征模型导入STAR-CCM+获得生成网格的型面,导入STAR-CCM+后生成的计算模型如图2所示。

2.2.2 网格划分。将CAD模型导入STAR-CCM+后,通过设定网格参数自动生成网格,在网格设计中采用Remesher和Polyhedral网格划分方式。风道计算模型网格划分结果如图3所示,包含网格数目205 790个。

2.2.3 边界条件设定。进口采用速度进口边界条件,气流流速4 m/s,气流温度293 K,出口采用充分发展的压力出口边界条件。计算域设定为流体域,流体域为理想空气,其余边界面作为wall条件处理。

2.2.4 计算模型选择。对于该仿真模型,流动方程采用连续方程、动量方程及k-ε湍流模型。仿真时间步为0.001 s,仿真物理时间为8 s。

2.3 风道气流仿真及结构优化

利用STAR-CCM+软件的后处理功能,对风道结构的气流场、流量进行分析,通过仿真计算结果优化风道结构设计,使风道的每个气流出口流量控制在合理的范围内。

风道1结构简单,主风道内部无挡板,其出口速度矢量分布和内部流场流线分布仿真结果分别如图4(a)和图4(b)所示。从图上可以看出风道气流场存在较大的不均匀性。图5为风道1出口质量流量监测结果,由于风道结构不对称,因此出口气流量差异较大,其中出口9气流量最大,为127 g/s,出口1、2、3、7、8气体流量居中,约为115 g/s,出口4、5、6气体流量较小,其中靠近空调的出口6气体流量远小于平均值,仅为84 g/s,为最大出口流量的66%,说明风道1结构存在较大的不合理性,需要进行合理优化。

风道2结构如图6所示,在各出口处增加尺寸不同的挡板,用于分配各风道出口的气体流量,保证各出口流量一致。风道2气流场仿真结果如图7所示,风道出口质量流量监测结果如图8所示。仿真结果显示,风道2出口5氣体流量最小,为100 g/s,出口2气体流量最大,为122 g/s,其余出口气体流量在103~115 g/s。相比风道1,风道2气流均匀性有较大的提高。

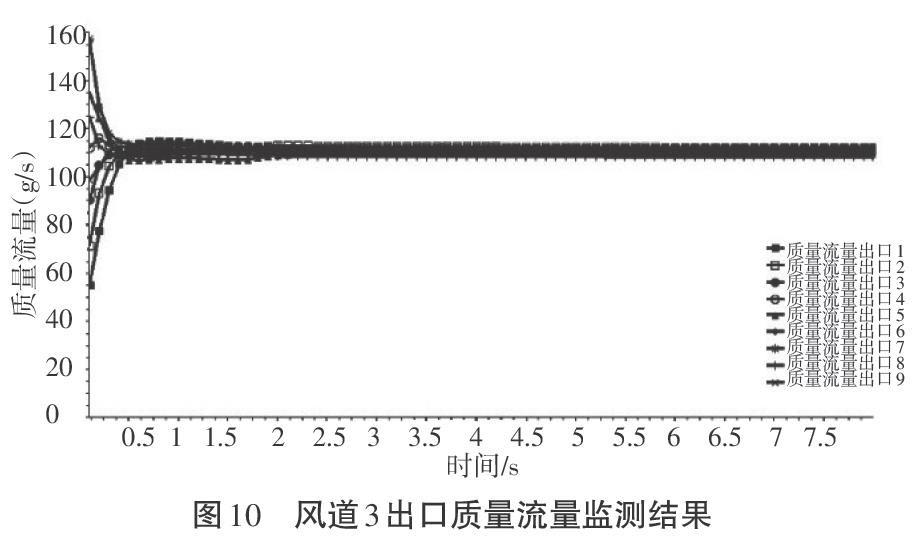

根据风道2气流场仿真计算结果,对风道内部挡板尺寸进行优化设计得到风道3,其气流场仿真结果如图9和图10所示。再次优化后,风道3出口气体质量流量趋于一致,基本保持在108~112 g/s,气流均匀性大大改善,说明风道3可以保证每一个出口的流量一致,从而保证每一列电池获得的风量一致。

3 试验验证

集装箱式储能系统额定功率充电过程中,电池插箱温度变化如图11所示。图11(a)为电池插箱最高温度和最低温度变化及最大温差曲线,充电过程中,电池插箱最高温度由22.0 ℃升高至32.6 ℃,最低温度由17.5 ℃升高至27.6 ℃,最大温升10.6 ℃,最大温差保持在5 ℃以内。图11(b)为储能系统充电末端电池插箱温度分布,充电结束时,电池插箱温度分布在27.6~32.6℃。试验结果表明,采用设计的风道结构可以保证储能系统内电池工作在合理的温度范围内,且温度均匀性较好。

4 结论

基于气流场计算机仿真技术,完成额定容量500 kWh集装箱式储能系统风道结构仿真优化设计,并对储能系统温度分布情况进行试验验证。研究结果表明,通

过气流场仿真分析,保证储能系统风道各出风口流量一致,对提高储能系统电池温度分布均匀性具有重大作用。集装箱式储能系统在额定功率下运行时,电池工作环境最低温度17.5 ℃,最高温度32.6 ℃,电池最大温差5 ℃,说明热管理系统可以保证储能系统内电池工作在合理的温度范围内,且温度分布均匀。

参考文献:

[1]房凯,孙威,徐少华,等.箱式一体化储能系统研究概述[J].电器与能效管理技术,2017(7):69-72.

[2]田刚领,刘皓,杨凯,等.锂离子电池组结构热仿真[J].储能科学与技术,2020(1):266-270.

[3]王晓松,游峰,张敏吉,等.集装箱式储能系统数值仿真与模拟优化[J].储能科学与技术,2016(4):577-582.

[4]沈毅.集装箱式储能系统的热分析及优化[J].电子世界,2017(11):29-30.

[5]李彩虹,虞跨海,徐红玉,等.大容量锂离子电池储能系统散热研究[J].电子元件与材料,2016(11):90-94.