焙烧炉炉体裂缝的故障解析

2020-12-28王文智俞培建贾石河

王文智 俞培建 贾石河

摘 要:本文探讨我厂某装置焙烧炉炉体裂缝的故障处理及原因分析。焙烧炉在运行中观察炉膛内有漏料,判断筒体可能发生缺陷。停工清料后检测出炉体鼓包变形,母材产生裂缝,并有局部点蚀蚀坑。对筒体缺陷部位校正修复后,做着色检测,并采取加固措施。从工艺和力学性能两方面对筒体缺陷原因进行分析,研判设备运行情况,制定故障削减措施。

关键词:焙烧炉;裂缝;鼓包变形;点蚀;原因分析

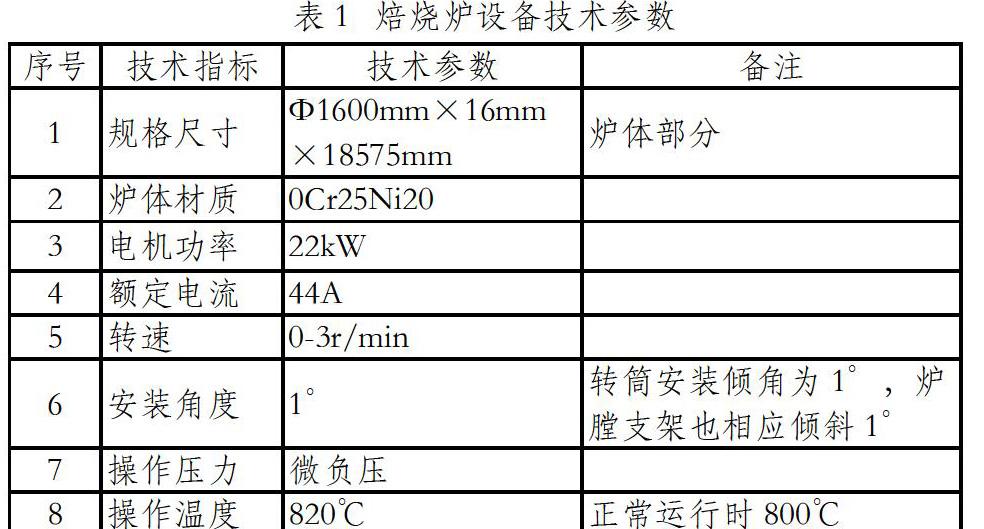

我厂某装置焙烧炉是2003年03月装置建造时投入使用的,由某化工设计院设计制造安装。设备的主要技术参数如表1所示:

焙烧炉主体由炉体、炉膛、燃烧器、炉头支撑装置、传动系统、炉头自动进料系统、进出料箱及其他辅助部件组成。其中炉体是焙烧炉的核心,其合理的结构设计和材料选用直接影响到焙烧炉的安全、使用寿命及装置的整体投资。我装置焙烧炉炉筒采用2520材质,炉筒内设有翻料板(抄板)及环形堰板。炉筒内设有中心管,中心管由炉内支架支撑,热电偶从中心管插入,并延伸到炉筒内部测温点与物料接触测量物料温度。炉膛内由耐火陶瓷纤维砖砌筑2堵隔墙分割成3个燃烧室。焙烧炉安装时倾斜1°的角度,是为保证其回转加热过程中物料向前流动。

1 筒体故障发现过程

2020年5月中旬,通过焙烧炉燃烧器火嘴口观察发现我装置焙烧炉炉--2炉膛内有漏料现象,且积料日增,初步判断炉体发生缺陷。查阅相关档案得知,该焙烧炉自2003年3月投用以来,先后多次发生炉体断裂、裂缝故障,最近一次于2014年7月将炉筒整体进行更换,炉内附件按照原设计尺寸重新制作安装,炉膛大盖浇筑料全部改用陶瓷纤维砌筑。

2020年6月15日,我装置焙烧炉停止进料,熄火停运清料后检查检修。炉体内壁接近燃烧室隔离墙处母材发现2条长约450mm裂缝,裂缝处筒体鼓包拱起,且裂缝周围沿筒体径向1000mm范围内有密集蚀坑。

2 故障处理经过

经过对炉体内壁全覆盖着色渗透检测,除裂纹处外未发现其他部位缺陷。使用角磨机将裂缝打磨切出45°双向坡口,裂缝末梢处钻孔防止裂缝扩散。测量切口厚度约14mm,炉体板材无显著减薄。炉体鼓包最高处切出十字坡口(未切透),消弱应力后(千斤顶)强力修复筒体。坡口处预热后,选用ER310焊条以低电流电弧焊多层、多道施焊。焊接过程中使用手动方式敲除焊皮焊渣,焊接完成后角磨机打磨焊缝,再次着色渗透测试未见缺陷。选用δ=8mm厚度2520材质不锈钢板卷制2块300mm×

1320mm弧形板,覆盖在焊缝处对焊缝进行隔离保护。贴板沿炉体径向两面满焊,横向沿着物料流入一侧满焊,流出一侧断焊留出排气孔道。

3 焊接强度核算

炉体材质0Cr25Ni20,查表得其抗拉强度τb(MPa)≥520,断面收缩率50%。焊材为ER310焊条。[1-2]

①近似认为焊接钢件为刚性,焊缝为弹性;

②焊缝计算长度偏安全地取lw=2θπr,为炉体焊缝长度与炉体周长比率;

③取正面角焊缝强度增强系数βf=1.0;

④管道外径与焊脚尺寸之比d/hf≥25。

满足上述条件时,对于承受弯矩、扭矩或者同时承受弯矩与扭矩作用的环焊缝,其焊接强度按照近似公式(1)(2)验算产生的误差是可以接受的。

对于承受扭矩作用的环形角焊缝连接(如图1),角焊缝有效截面上,任意一点的剪应力应该按照下式计算:

4 故障原因分析

经过深入炉膛察看,发现此次炉体缺陷集中在炉体与炉膛内燃烧室隔墙接触部位,此处炉墙有部分砖块凸起,凸起部位磨痕与炉体鼓包轨迹吻合,而裂纹位于鼓包区域内。同时全面检查分子筛焙烧炉的传动部件和支撑结构,支撑炉体的拖轮辊磨损沉落,且拖轮辊支撑面有明显凹槽,导致炉体存在轻度下沉。据此分析认为,造成此次筒体缺陷的原因如下:

第一,炉体下沉后与炉膛内墙体陶瓷纤维砖块(耐热温度1400℃)摩擦,在长期高温条件下(800+℃)炉体板材通过热应力和强外力“顶”起鼓包撕裂。尤其是开停工时温度剧烈变化下这种作用更加显著。裂缝处钢板减薄并不剧烈情况亦可佐证造成缺陷的主要原因是外力和热应力共同作用下的结构性断裂。焙烧炉转动部件和支撑部件的不平衡,造成了炉体的下沉和结构摩擦。

第二,炉体鼓包处介质流动不畅通,造成物料堆积。焙烧炉内固料含有SO42-、NH4+、Cl-及稀土元素等多种腐蚀性化学成分,对炉体材质持续化学腐蚀,这是造成炉体鼓包处附近点蚀蚀坑的主要原因。炉体鼓包位置是炉内环形堰板处,此处物料聚集,加之炉体鼓包变形阻挡了物料的流动,加剧了筒体的化学腐蚀。

第三,炉体的外力作用和金属腐蚀相辅相成,互相促进,造成母材的开缝断裂缺陷。

5 故障防范措施

针对造成炉体缺陷的故障原因,在做好缺陷修复的同时在后期运行中从多方位入手,采取故障防范和削减措施。

第一,做好炉体的转动部件和支撑结构的日常维护。我装置在检修中已完成对炉体支撑拖轮辊的更换和调整,保证旋转炉体的同心度。同时将炉膛内燃烧室隔墙墙砖凸起部分打磨除刺,消除外力。后续运行中将强化监控,适时检测调整,消除炉体的不平衡因素。

第二,严格按照工艺操作规范组织焙烧炉开停工作业。炉膛内升/降温过程坚守升/降温曲线,平缓升/降温,避免炉体温度剧烈变化,最大限度降低温度应力对筒体板材的不利影响。尤其是在开工过程中,炉体温度在短时间内上升至800℃以上,爐体进料后重量增加至40t以上,需严密监控运行适时对炉体变形状况进行校正,防范炉体下沉造成的机械损伤。

第三,利用工序停工机会,对炉体内焊缝、母材进行检测,通过定期测厚、探伤等方式掌握炉体变化,及时发现缺陷并予以消除,避免缺陷扩大。理论上,应至少每年对炉体进行一次全面的检查与检测,条件运行情况下进行母材晶粒分析,掌握材质蠕变状况。

参考文献:

[1]巍明钟.钢结构[M].武汉:武汉工业大学出版社,2000.

[2]董事尔,吴伟东,邓夕胜.弯矩或扭矩作用下环形角焊缝的强度计算[J].西南石油学院学报,2005(05):95-97+10.