钢制对接焊缝中相控阵超声技术应用探讨

2020-12-28陈磊磊

陈磊磊

摘 要:随着现代社会经济的不断发展,油气产业中用到的设备、仪器、技术越来越先进。作为油气化工生产系统中不可或缺的一部分,压力管道、压力容器的稳定性和可靠性至关重要。本文以针对焊缝中相控阵超声技术为研究对象,阐述了该技术的基本概念和特点,然后应用实例对相控阵超声技术的进行探究。

关键词:压流管道;压力容器;无损检测技术

在石油化工产业生产活动的开展过程当中,压力管道、压力容器是不可或缺的一部分。而针对压力管道、压力容器的的无损检测方法,除了传统检测方法(超声波检测、磁粉检测、渗透检测、射线检测等)外,相控阵超声检测技术发展迅速,如今已在管道焊缝检测中普遍应用。因此,针对压力管道及压力容器的相控阵超声检测技术的研究,十分有必要。

1 相控阵超声检测概念和特点

1.1 概念

相控阵成像是通过控制阵列换能器中各个阵元激励脉冲的时间延迟,改变阵元发射声波到达物体内的相位关系,实现聚焦和声束方向的变化,从而完成相控阵波束合成,进行成像扫描的技术。

相控阵探头由若干个分列的小晶片组成,每个晶片的触发时间都利用电子方法进行控制,建立聚焦法则后通过电子设备控制每个阵列单元的发射和接收,由此可见,相控阵超声技术的聚焦及角度偏转都是通过控制发射脉冲的时间延时来产生,压电芯片探头受激励后产生超声波的声束,通过计算机控制时间延时,其声束、焦距及焦点尺寸各不相同。普通的超声单晶探头,由于其移动范围及声束角度有限,对方向不利或者偏离声束轴线的缺陷很难检出,容易产生漏检,而相控阵探头由多个小晶片构成,不同的声束角度保证了单个探头就可以覆盖全部焊缝的检测区域。

1.2 特点

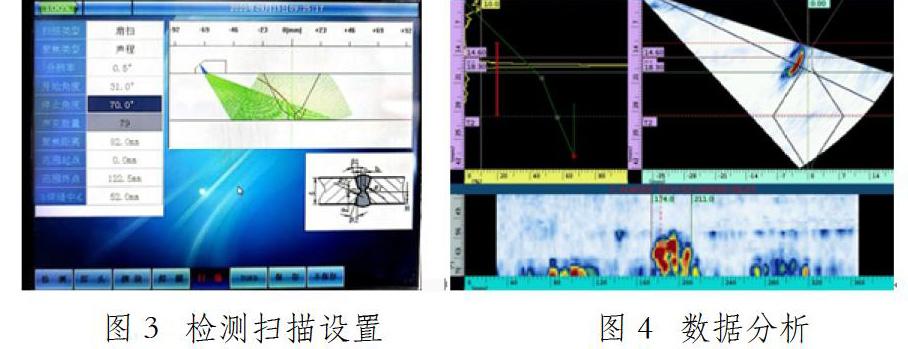

在实际检测过程中,其检测频率一般采用0.5~10MHz,检测角度范围在30°~75°之间,由图3可以看出,经过焊缝参数及扫描参数设置,其一次入射波和一次反射波可以将整个焊缝截面覆盖,焊缝的结构图像能直观的显示在屏幕上,检测的时候可以沿扫描轴进行扫查,避免了常规超声检测锯齿形扫查时检测范围不足的情况,这对方向性缺陷的检测和定量非常有利,且提高了检测效率。

现场检测时常配备编码器进行实时记录,记录后的成像图内包含:A扫描显示:超声波传播时间或距离与反射波波幅的图像显示;B扫描信号:主视图,即扫描宽度与扫描深度的显示图;S扫描显示:即探头前方焊缝横截面的信息显示;C扫描显示:即俯视图(类似射线拍摄视角);D扫描显示:侧视图,扫描长度与扫描深度的图像显示。由此可见,其检测结果更为全面,各维数据显示全面,判定信息更加全面,焊缝构造及缺陷位置、缺陷大小直观。图4可以直观的看出缺陷在焊缝上的位置,通过软件进行数据分析后可以提供出缺陷的水平位置、深度、长度、自身高度及缺陷当量的大小。

2 应用实例

现如今,相控阵超声技术由于其成本低,检测数据全面,检测速度快,效率高等优点,已经在航空、锅炉容器、油气管道等工业检测中广泛使用。现采用相控阵超声技术对一钢制对接焊接接头进行检测:试板信息如下表1所示,线对该试板进行超声波检测、相控阵超声检测、TOFD检测,对检测的结果进行对比研究。

相控阵超声检测时使用频率为5MHz的探头,32线阵晶片探头,39°楔块,然后设置聚焦法则、焊缝参数,校准声速、角度补偿,制作TCG曲线后对该试板进行检测。

相控阵检测图5、6、7所示,检测结果如表1。对该试块进行超声检测、相控阵检测及TOFD检测后,结果见表2-表4。

3 分析对比

通过以上数据对比可以看出相控阵超声检测的优点:相对于超声波检测、TOFD检测,相控阵超声检测可以直观的看出缺陷位于焊缝上的位置,能够形象的表达出缺陷的形态,这是其他三种检测方法无法达到的;相控阵检测可以提供缺陷深度、长度、自身高度等全面的数据及A扫、B扫、C扫等各维度信息,而超声波检测对于缺陷的自身高度测量比较难;相控阵的检测成像图较其他三种检测方法容易理解和观察,超声波检测、TOFD检测技术对人员的技术要求比较高。

4 结论

相控阵超声检测技术因其动态聚焦及灵活的角度偏转,使其检测效率和灵敏度有了很大提高,其成像的直觀性,对于焊缝、缺陷等信息的构造及各维度扫描成像可以让人易于理解。现今相控阵超声技术已经大量应用于航空、油气管道等行业,以后会有更好的应用发展。

参考文献:

[1]李海华,赵立凡,郭兴建等.应用超声相控阵检测技术对钢制对接焊接接头的检测实例与分析研究[J].压力容器, 2008,25(008):10-15.

[2]邹昊,何浩华.超声相控阵检测技术及石油输送管检测应用[J].中国石油和化工标准与质量,2019,39(22):53-54.