化工项目管道材料等级设计与选材原则探析

2020-12-28左秋月

左秋月

摘 要:化工管道作为化工项目运行过程中的组成部分,其材料设计是化工工程中的必要环节,合理有效的材料设计对于项目的正常开展和推进有着重要的意义。基于此,本文根据化工项目工程设计的相关规范标准以及实际经验,对化工项目管道的材料等级设计和选材原则展开了详细地分析。以期能够为相关从业人员提供有效参考。

关键词:化工项目;管道材料;等级设计;选材原则

随着我国市场经济以及科学技术的不断发展,化工行业也取得了重大突破。由于化工项目温度以及压力方面有着较大的变化,而且介质的种类十分多样,不仅有易燃爆物质,而且还包括了各种酸类、碱类等腐蚀性物质和毒性物质,因此为了尽可能保障管道系统的运输安全,需要加强对于管道材料的研究和设计,确保整个化工项目的安全性和稳定性。

1 化工项目中管道材料等级设计

1.1 流体类别和压力管道级别

在进行管道材料等级设计的过程中,需要根据客户的实际需求选择相应的管道设计标准。例如,当按照ASME标准进行管道设计的过程中,需要先与客户明确流体的种类,确定是正常流体、D类流体、M类流体还是高压、洁净或者剧烈循环流体,根据不同流体的类别确定压力管道的级别。

1.2 介质特性及操作设计条件

在化工项目中进行管道选材和等级确定的时候,需要将介质的特性作为主要判断因素,并且还需要结合实际操作、设计条件进行综合考虑。管道介质的特性包括物理性质、可燃性、毒性以及腐蚀性,物理性质指的是介质的压力、温度等,可燃性指的是爆炸极限、爆炸压力等,工业毒物有固体类的粉尘烟尘,液体类的薄雾蒸汽,还包括气态物质,介质的腐蚀性指的是材料与环境发生反应导致其被破坏或者编制的情况。不同条件下,不同特性的介质需要选择的材料有所不同,因此,在进行管道设计之前,需要对以上三种因素进行逐一确定。

1.3 管道系统公称压力等级确定

通常情况下,如果业主没有特殊要求,在进行管道压力设计的时候,可以将法兰额定压力作为管道系统的额定压力,以此确保管道承压能够大于公称压力。值得注意的是,在进行大口径管道即超过DN600的管道设计时,在综合考虑经济成本的情况下,需要尽量减少由于厚度影响而进行的焊后热处理。

1.4 管道壁厚设计

由于化工项目的特殊性,为保障管道系统的运行安全,除了要设计管道压力之外,还需要对管道的壁厚进行计算和设计。在计算管道壁厚时,需要根据先前选择的设计标准SH/T3059中规定的公式进行,其中的内压就是指管道系统的额定压力。管道壁厚计算公式如下所示。

Tsd=Ts+C

Ts=PD0/2([δ]t*Ej+PY)

C=C1+C2

公式中Ts表示支管计算厚度,单位是mm;P为设计压

力,单位MPa;D0為管子外径,单位是mm;[δ]t代表在设计温度下材料的许用应力,单位MPa;Ej为厚度附加量只和;C1为厚度减薄附加量,包括加工开槽、螺纹深度以及材料厚度负偏差,单位是mm;C2为腐蚀或磨蚀附加量,通常取1.5mm;Y为修正系数。

管道壁厚的设计要在符合基本设计原则的基础上,以极限状态作为设计理念,在确保管道系统运行安全的同时,尽量降低管道的壁厚。另外,在进行管道壁厚的计算时,为保障管道设计质量,还需要考虑腐蚀裕量,腐蚀裕量是根据压力容器的预期使用寿命以及介质对于管道材料的腐蚀速率进行确定的,不仅要考虑到介质流动过程中对于管道及相关元件的冲蚀量和磨损量,以确保管道壁厚设计能够满足实际需求。值得注意的是,对于工艺真空下的外压工况管道,进行壁厚设计时,还需要对管道外压壁厚进行核验,以此保障管道壁厚设计的科学性和合理性,确保管道系统的运行安全[1]。

1.5 管道等级索引

进行管道等级设计之前,还需要编制相应的工艺介质表,在化工项目中进行管道设计,就需要先了解不同管道中运输的介质,明确介质的各方面参数以及对管道的作用效果,以此才能够进行合理的管道设计。在编制工艺介质表时,需要将不同管道中运输的介质逐一列举出来,并分别标注好相应的等级代号,然后以此确定管道系统的实际操作压力和温度,应该设计的工况温度、压力,法兰压力等级标准以及腐蚀裕度等,并以此确定管道设计应选择的材料、管件、阀门等相关配件的形式和材料质量要求。与此同时,为进一步保障化工项目管道设计的整体性和统一性,还需要对公用工程等相关管道中的介质条件进行分析。完成化工项目中工艺介质表的编写之后,在此基础之上,在进行管道等级索引表的编制,根据不同介质的要求,匹配不同材料、腐蚀裕度、温度、压力等的管道,并确定公称压力,以此为依据进行管道等级的划分。

1.6 管子、管件选择

在管道系统设计的过程中,除阀门以外,还需要对其中的管子、管件等各种组件进行材料、连接等方面的选择。例如,在选择管子时,化工项目中常用的管子有焊接和无缝两种钢管。对于不同的钢管我国有相应的标准。需要根据实际项目需求和相关标准选择相关组件。常用的焊接钢管标准有GB/T3091《流体输送用焊接钢管》、GB12771《流体输送用不锈钢焊接钢管》等。目前我国常用的焊接钢管包括连续炉焊(锻焊)钢管、电阻焊钢管、电弧焊钢管等。无缝钢管有碳素钢无缝钢管、不锈钢无缝钢管等。

1.7 阀门选择

根据阀门的功能进行划分,可以将其划分为止回阀、节流阀以及截止阀、球阀、蝶阀等多种形式。在选用阀门时,需要根据实际情况进行合理的取舍,此外,还需要对阀门断面的形式、尺寸、壁厚以及材料等各种因素进行合理考量。例如,截止阀是当前应用较为广泛的阀门,对于一些需要对介质的流量进行调节的部分常使用截止阀,如泵的出口。止回阀常用于单一介质的管道中,其主要作用是防止介质反向流动造成污染或者温度压力等的变化。

1.8 支管连接等级表

由于管道系统中需要设置相应的支管表。因为支管开孔会将管道削弱,在管道壁厚不足以确保运行安全稳定的情况下,需要采取适当的补强措施。在进行支管连接表选用时,需要根据规范标准选择合适的管件,此外在进行补强计算的时候,需要按照等面积算法进行[2]。補强材料的选择也需要与主管道相同,此外无论何时,补强板的厚度都需要在主管厚度的1.5倍以下,在实际操作过程中,可通过增加开口处局部管道厚度的方式控制补强板厚度。

2 不同化工项目中管道选材的原则

2.1 常用工艺物料管道

在化工项目管道设计和选材过程中,常见的就是普通工艺物料管道,其中管道运输的主要物料为有机酸、溶剂以及烃类等,对待此种管道,在各方面条件允许的情况下,应该首先选择不锈钢304L和316L等型号的钢材,例如,如果化工管道中的流体是醋酸时,可根据情况选择316型的不锈钢作为管道材料;如果化工管道中的介质有晶间腐蚀作用,则为减少其对于管道的腐蚀伤害,应该选择超低碳管材,通过固溶处理的方式,在其中添加铌和钛等化学元素,根据实际情况选择碳钢材料。

2.2 公用工程管道

公用工程管道主要用于空气、氮气、水以及蒸汽的运输,在各方面综合考虑之下,建议选择碳钢材料的管道。如果管道系统设计中,要求管道保持洁净的情况下,可选择304不锈钢材料,或者在合适的部位使用碳钢热镀锌管道。对于冷却水埋地管道而言,为防止管道系统在运行过程中出现腐蚀问题,需要在管道上涂刷防腐层,或者使用玻璃钢材料。

2.3 消防给排水管道

对于消防和给排水管道材料的选择,通常情况下消防室内的地面上管道,常选择碳钢热镀锌管道,通过螺纹或者沟槽的方式进行连接,当DN<50的时候,可选用螺纹连接方式,当DN≥65的时候,需要使用沟槽连接方式。对于有埋地需求的消防管道,为有效预防地下腐蚀带来的隐患,需要在碳钢表面涂刷防腐层。对于给排水管道材料的选择,也需要针对不同情况进行分类讨论,如,埋地给水管道选择HDPE等材料,而室内给水管道则使用PP-R材料或者紫铜。埋地排水管道可选择PE管或者玻璃钢管等,室内排水则可选择PVC-U管道,对于有腐蚀性的压力排水管道需要选择HDPE等,如果排水中不含腐蚀性物质则可以选择碳钢[3]。

2.4 高、低温管道

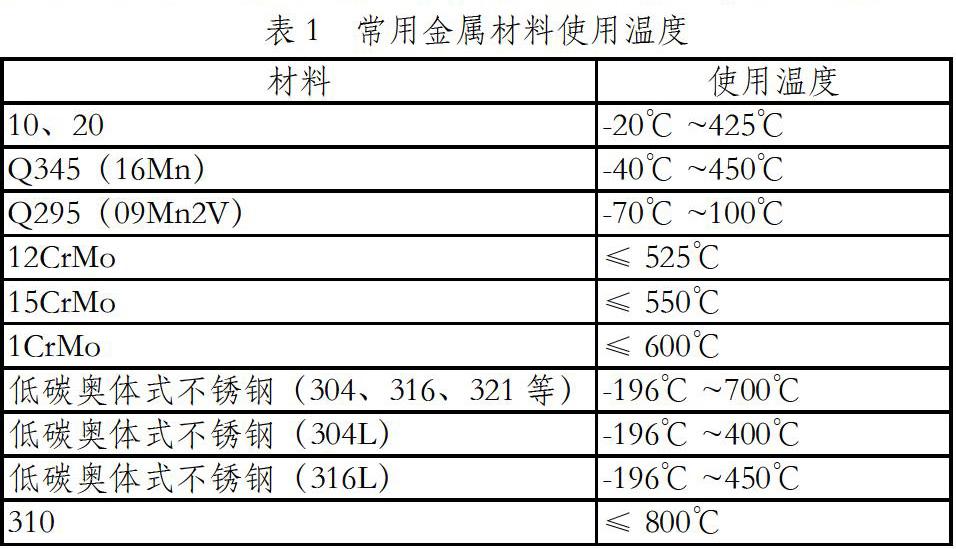

不同的高低温工况其管道材料选择也存在一定差异,在选择管道材料时需要根据相关设计规范要求,结合不同材料的温度适用范围进行合理选择。对于高温工况,在选择材料时应重视温度对于材料形变的影响,如碳钢的最大适用温度在475℃以下,低合金钢的适用温度在475℃以下,对于高温工况化工项目而言,管道材料应选择铬--钼系的低合金钢,也可以选用碳含量在0.04%的不锈钢。低温工况下的管道选择,一般低温可以选择碳--锰钢,对于深冷管道则需要使用3.5镍合金钢,也可根据实际情况选择奥氏体不锈。除此之外,在高低温工况下,还需要对管道系统中的非金属部分进行耐温检测,以此确保管道系统的安全性和可靠性。常用金属材料使用温度如表1所示。

2.5 强酸管道

在化工项目管道设计中,难免会遇到一些需要运输强酸的管道设计,此类介质有着极强的腐蚀性,因此管道应选择具备一定耐腐性的材料,或者通过增加管道腐蚀裕度达成目的。对于盐酸以及稀硫酸而言,通常会选择钢衬四氟PTFE/CS或者搪玻璃的管道,此类管道有着优良的耐温性能和耐真空能力,此外,还可以根据实际情况酌情选择塑料HDPE、PVDF等相关材料,对于温度压力超标的情况,则应选择哈氏等高合金。如果输送介质为浓硫酸,则需要使用SS316L,或者碳钢。与浓硫酸不同的是硝酸可以使用304不锈钢。此外,为防止强酸腐蚀性介质的危害,需要加强对于接头、阀门等部位的处理,合理设置防喷溅、防泄漏的保护罩。

2.6 碱液和液氨应力腐蚀管道

对于此类化工项目管道材料的选择需要按照SH/T3059标准进行。例如,在选择氢氧化钠溶液管道材料的时候,就需要根据介质的实际浓度以及温度等相关参数的整体组合值进行选择,由低到高分别使用碳钢、消除应力热处理碳钢以及镍基合金。在进行管道材料选择时,可选择20#或者Q345,同时还需要对其进行适当的处理,如消应力热处理,或者控制好材料的含水量、焊缝硬度等,或者直接使用不锈钢材料。不发碱脆的浓度与温度对应最大值如表2所示。

2.7 氯气管道

氯气在不同状态下其对于管道的需求是不一样的,对于常温干燥的氯气而言,选择无缝碳钢管道即可,如果是高温干燥的氯气,则需要选择不锈钢等。需要根据GB11984

标准,对于湿氯气而言,则需要考虑其腐蚀性,应选择钛和钛合金或者PVC+FRP复合管等[4]。另外,由于氯气的泄露会产生极大的危害,因此应做好管道系统的防泄漏措施,使用氯气管道专用阀门。

2.8 氧气管道

当管道介质为氧气时,材料的选择需要参照国家相关规范标准GB50030-2013,根据管道的实际使用场所,以及氧气的流速以及压力进行材料选择。常用的材料为碳钢、不锈钢和镍基合金等。除气态氧之外,还有液态氧的输送,对于液态氧而言,则需要选用无缝奥氏体不锈钢管等作为管道材料。值得注意的是,氧气管道的阀门需要选择全通径、PTEE填料的球阀,此外,还需要对氧气管道系统进行脱脂处理。

2.9 氢气管道

我国对于氢气管道的设计和材料选择也有相关规范GB50177,氢气管道材料要先满足GB50177标准,通常氢气管道材料选择碳钢,并需要结合流速、阀门等相关部分进行综合设计。另外,当氢气管道的温度在200℃以上时,应在其最高温度的基础上再合理增加20-40℃裕量进行材料选择。

2.10 环氯乙烷管道

由于环氯乙烷的危害性较大,而且活性强,很容易与其他杂质之间发生反应,因此在选择管道系统材料的时候,还需要考虑阀门的设计,通常管道材料可使用304L,阀门宜选择密闭性好、低泄漏的阀门,此外,在投入使用之前,还需要对管道系统进行彻底清洗,可通过环氧乙烷生成乙烯胺,但是由于这两种物质都会使得橡胶脆化,因此,需要使用石墨缠绕垫等预防橡胶圈失效。

3 结束语

综上所述,在进行化工项目管道设计和材料选择的过程中,对于不同类型的介质,需要选择相应的管道材料,以此有效避免后续风险,并且材料的选择要符合相关规范标准,还需要满足设计要求,可通过专业的材料软件进行建模和材料等级设计,极大程度上提高管道设计的合理性。相信通过对化工管道的不懈研究,我国化工项目质量将会得到进一步突破。

参考文献:

[1]张正民.化工工程设备管道与材料优化设计研究[J].化工管理,2018(02):231-231.

[2]许才盛,孙明刚,肖凤祥.化工工程设备管道与材料优化设计[J].化工设计通讯,2019,45(03):118-119.

[3]姚文月.化工工程中设备管道与材料设计优化[J].市场调查信息(综合版),2019(03):00128-00128.

[4]安红卫.化工项目管道材料等级设计与选材要点[J].化工设计通讯,2018,44(07):142+246.