超高层高悬连跨转换钢桁架设计与施工技术探讨

2020-12-28朱文峰任青峰唐志超

朱文峰 任青峰 唐志超

【摘要】本文针对转换钢桁架高悬连跨闭合的结构设计特点,对比分析了多种安装方法,其中通常的高空悬拼法、单元或整体提升法存在明显的局限性。最终确定分条分块+胎架组合安装法后,简要阐述了结构单元划分、安装顺序、施工模拟、厚板焊接质量控制及不等厚板对接处理、高空安全防护等方面的内容。

【关键词】钢结构;转换桁架;组合结构;单元吊装;厚板焊接

【中图分类号】TU758.11

【文献标识码】A

【文章编号】1671-3362(2020)11-0097-05

目前,超高层建筑向功能多样化、结构复杂化逐步发展,越来越多超高层建筑需以巨型框架+核心筒+加强桁架等的抗侧力结构体系来满足结构设计要求,其转换桁架结构亦趋向节点复杂化、形式多样化、构件大型化发展。对于超高层建筑而言,转换加强桁架层的设计与施工是最为复杂和重要的环节,其构件安装精度、焊接质量要求高,但往往由于施工环境复杂、桁架结构形式多样、截面大、厚度大、材质性能要求高,存在不等厚板对接、变截面、节点处焊接应力复杂多变、施工技术复杂等特点。因此,其结构设计、单元划分、安装方法的选择、安装顺序、施工模拟、厚板焊接质量控制、高空安全防护至关重要。

1.工程概括

塔楼地下3层,地上41层,结构总高度175.7m,标准层平面尺寸46.2m×46.2m,其中-3F和-2F层平面布置8根CFRT柱,1F、2F层高11.1m,3F、4F层高5.1m,5F-41F标准层层高4.1m,3F~6F为W形转换钢桁架。桁架标准跨单跨总长20.2m,悬挑部分水平向为对称折线形式,单边总长10.6m,总高18.55m,吊装净高最大值46m。桁架层整体效果见图1。

2.结构设计分析

塔楼转换钢桁架为钢-混凝土组合结构类型,能够有效地发挥钢构件、钢-混凝土组合构件及混凝土构件的各自优点,提供更高的承载力和更好的延性。结构体系为环向连续闭合的框架-核心筒结构,由于结构高宽比较大,核心筒钢骨环带与外框之间采用钢箱梁、钢梁连接以利用外框柱的轴向刚度,从而提高框架+核心筒组合结构的整体抗倾覆能力[1]。桁架外框CFT柱截面类型主要有矩形、方形,桁架以上标准层结构CFT柱截面类型主要是圆形,核心筒承担了大部分的竖向和水平荷载,作为超高层建筑的第一道防线,采用SRC柱。圆形CFT柱是最理想的截面形式,其管外壁对管内混凝土的约束是均匀的向心力,而管外壁自身在管内混凝土向外挤压力的作用下,只产生环向拉力,因而约束效果最佳,相对钢材需求量也最少,最经济,结构净空较大;而多边形、矩形、方形截面CFT柱,由于直线段一面钢管外壁在管内混凝土向外挤压力的作用下会趋于产生一定量的弯曲变形,从而削弱了对管内混凝土的约束作用,一定程度削弱了轴向抗压能力,虽然管外壁对管内混凝土的约束不如圆钢管效果理想,但因钢材本身优良的刚度、抗拉特性等,使得多边形、矩形、方形截面CFT柱的效果仍然很好。

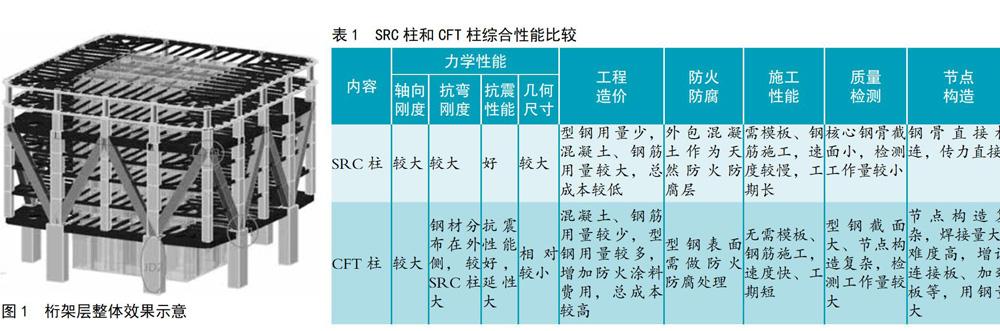

在超高层结构设计时,选择合理高效的抗侧力结构体系不但可以节约材料用量、缩短工期,还可以增加建筑空间的有效使用面积。SRC柱和 CFT柱是目前两种最常用的框架柱截面类型,两者的力学性能、施工性能和经济性等各有优劣,对其综合比较如表1。

3.单元划分

桁架层结构体系体量极大,安装前需对其合理规划与分节设计,以利于加工制作、运输堆放与吊装。桁架水平向宜划分为多个安装单元组织流水施工,以相邻两主柱间为一个安装单元,每个安装单元由上弦钢箱梁、下弦钢箱梁、斜撑腰箱梁、CFRT柱及四类关键节点单元组成,其CFRT柱较大截面2100mm×1350mm×80mm,高度13.95m,总重63.55t;腰箱梁截面1800mm×1350×80mm,长度13.7m,总重51.4t;上下弦箱梁较大截面1400mm×1350×80mm,长度16.8m,总重54.7t。结构单元长度最小值13m以上,最小荷载500KN以上,考虑运输线路、车辆超长、施工场地邻接城市次干路、支路,一侧道路红线紧接居民、商业楼等因素,即使使用液压转向助力系统也难以保障小半径转弯需求,因此,桁架竖向宜分两节以2层[2]为一个安装单元或者适当增加节点高度以减小主柱、弦梁、腰梁长度,尽可能减少现场焊缝数量,实现结构单元整体化、预制装配式施工,后者为最佳方案,同时需注意分节位置宜在梁顶标高以上l.0m~1.3m[2]处。单元构件在工厂预制预拼装,现场吊装与焊接,内部混凝土在柱安装完毕后灌注,灌注作业应与钢桁架的流水施工工况相适应。桁架结构体系单元划分示意见图2。

4.安装方法选择

依据转换桁架结构特点与现场施工条件,可采用高空悬拼法、单元或整体提升法、分条分块吊装法、胎架安装法及其组合方法进行安装。因桁架结构安装单元多,单跨跨度不是很大,但总重约3000t,体量极大,其中单元或整体提升法存在明显的局限性。对比分析最终选择了分条分块+胎架组合安装法。

4.1高空悬拼法

利用转换桁架结构特点,合理安排施工流程,按结构单元划分情况进行高空悬拼,逐步完成安装,让结构自成体系,使先安装完成的结构能够承受后安装构件的自重与其他施工荷载,采用连接短梁辅以钢丝绳悬拉固定措施,保证桁架的稳定性。

优点:施工速度快、工期短、成本较低。

缺点:悬拉钢丝繩的选择设置较难,稳定性差,对已完成主体结构影响较大,安装精度控制较为困难。

4.2分条分块+胎架组合安装法

在转换桁架下部楼层承重结构上布设临时支撑胎架,利用胎架分条分块按单元划分情况进行安装与焊接后,整体卸载,卸载后拆除胎架,使结构体系受力达到设计状态[4]。

缺点: 增加额外的胎架费用; 卸载后,胎架位于下弦箱梁与悬挑梁下方,拆除较为困难。

优点: ①桁架按普通的分条分块安装方法进行,最后一安装单元合拢施工完毕,完成整体结构体系转化后,整体卸载,施工中后荷载传递更符合设计状态;②结构安全稳定性好,安装精度有保障;③为安全防护设施搭设提供便利,施工安全性更有保障。④胎架结构可预制拼装,施工速度快、工期短[4]。

经过技术经济性比较,综合分析采用分条分块+胎架组合安装法最优,能实现在满足安全性的前提下,建造质量更优的工程。临时支撑胎架布设见图3。

5.安装顺序

5.1整体实施流程

钢桁架结构设计→深化设计→施工设计→确定安装顺序→施工模拟→吊装焊接→测量监测→质量检查验收→上部结构施工→变形监测。

5.2桁架安装

桁架安装分三部分进行: 桁架外框、核心筒劲性钢骨及其之间的钢梁、钢箱梁、钢悬梁安装,核心筒领先于外框施工,因此先安装核心筒劲性钢骨,再安装外框,最后安装系梁部分,整体安装遵循“由内向外、自下而上,先柱后梁,水平向顺序循环交替进行”的原则,桁架整体水平向吊装顺序见图4。主要吊装设备采用履带式起重机+塔式起重机组合方案,利用塔式起重机进行核心筒劲性钢骨与其他小单元构件吊装,履带式起重机进行外框结构单元吊装,见图5。吊装设备的提升高度、跨度应满足实际结构最大高跨需求,安装单元内的最重构件应在吊装设备的起重能力范围内。

以外框安装举例阐述桁架的详细安装顺序:按图①→②→③→④→⑤→⑥或①→③→②→④→⑤→⑥的顺序进行,其中下弦钢箱梁应领先于悬挑方形钢管柱吊装,就位后用连接短梁结合可调倒链、缆风绳拉紧固定,必要时设临时牛腿支撑,见图6。

桁架层整体安装步骤举例:①临时支撑胎架布设→②桁架底部K形节点安装→③下弦钢箱梁安装→④矩形、方形钢管柱安装→⑤桁架顶部节点、斜撑腰箱梁安装→⑥上弦钢箱梁安装→⑦循环上述步骤进行下一结构单元安装→⑧最后一结构单元闭合安装→⑨拆除临时胎架。见图7。

5.3施工模拟分析

确定了安装方法、流程、顺序和具體实施步骤后,为确保施工全过程各结构单元的受力、变形在设计和规范允许范围内工作,需采用ETABS、MIDAS Gen、ABAQUS等有限元分析软件对施工中主体及临时结构的强度、刚度和稳定性进行分析验算,其验算结果应满足设计要求。主要分析验证的内容包含胎架基础、胎架结构自身、桁架层各结构单元及关键节点等部位的应力及变形值,模拟分析时荷载的加载、基本假定及结构模型应与施工工况顺序一致,逐步验证,并充分考虑最不利施工工况处于安全状态;荷载组合和荷载分项系数取值,应符合现行国家标准《建筑结构荷载规范》GB 50009 等的有关规定。桁架结构重要性系数不应小于 0.9,胎架基础及其结构自身重要性系数不应小于1.0,悬吊状态的结构单元动力系数不宜小于1.1[2]。

模拟验算一定程度上验证了施工设计的安全、可行性, 也可根据模拟计算的变形差值,在结构悬挑部位适当起拱,确保建筑使用阶段楼面板、梁部等保持在设计要求的水平状态。

6.厚钢板焊接质量控制

为了减小桁架结构单元对接与节点焊缝部位复杂多变的焊接应力,关键节点宜工厂制作,现场与箱梁、管柱对接,建筑底层8根CFRT柱截面3400mm×2300×60mm,桁架层管柱、箱梁最大截面尺寸2100mm×1350mm×80mm,主材材质为Q390GJC,对口采用全熔透焊缝,主要对接口均为一级焊缝。焊接总体顺序应与吊装工况一致,由于结构单元截面较大,因此同一截面的焊接应遵循“先内部后外部、前后左右对称,同时同向同规范施焊”的原则,见图8,桁架层关键节点形式、连接形式见图9、图10。

6.1焊接前准备

选用Q390GJC钢板作为40mm、60mm与80mm厚箱形构件母材,应严格控制硫含量,选用低氢型药芯焊丝;采用CO2气体保护焊接方法;构件进场后按规定进行入场检查与验收。

施工单位应配备符合焊接工艺技术要求的焊接技术人员、检验人员、检测人员及焊工,各类人员应具备相应的资格证书,并在证书合格项目、合格范围及有效期内从事相应的工作。对首次采用的钢材、焊材、焊接方法、接头形式、焊接位置、焊后热处理等参数及参数组合,应在施工前进行焊接工艺评定试验[2]。试验的方法与要求应符合现行国家标准《钢结构焊接规范》GB50661的有关规定。并应依据试验报告编制详细的焊接工艺作业指导书,焊接作业环境温度、湿度等条件应符合设计和规范要求,考虑北方气候条件与焊接方法,其作业区最大风速利用下述安全操作平台结合必要的挡风设施控制在2m/s以内。

6.2现场焊接

进行现场焊接时,严格按照焊接工艺评定试验报告、焊接工艺作业指导书、厚板焊接专项方案的要求控制施焊作业参数,焊口两侧预热加热宽度不小于施焊部位板厚的1.5倍,且≥100mm;后热时间按每25mm板厚≥0. 5h且最短时间≥1h确定[4];由于结构单元截面大、厚度大、填充量大,应坚持分段对称、分层多道同时同向同参数施焊,使焊接应力分布均匀,减少应力集中;并应先施焊收缩量较大的部位、后施焊收缩量较小的部位,对接缝应在拘束较小的状态下施焊,且斜撑腰梁、钢箱梁、钢梁等结构单元不得两端同时施焊。

6.3不等厚板处理

桁架是对整个建筑结构受力体系的转化结构层,大多会涉及不等厚板问题,常用的处理方法有对厚板削薄、薄板加厚、利用对接焊口焊缝平缓过度、设中隔板等,见图11。综合分析比较,使用超大型构件厚板结构时设中隔板效果最佳,结构受力、荷载传递最为合理,同时依据相关标准设置符合设计和规范要求的坡口形式,利于保证焊接质量。

7.高空安全防护

为保证结构单元吊装、焊接等作业过程中施工人员有相对舒畅的安全操作空间,需随桁架结构的安装进度,在支撑胎架与已完成的下部结构柱顶端搭设悬挑式安全操作平台,在柱与胎架一侧搭设垂直登高钢梯,在钢梁上搭设自立式双道安全绳,实现高空作业安全防护的要求,见图12。

小单元构件、高空散件等安装时,施工下方必须采用软性安全防护网封闭,见图13。在首层桁架下方平面区域及起重机作业范围必须设警戒区,施工期间派专人值守,严禁非作业人员进入[5]。

8.结语

在超高层转换钢桁架设计时,不仅要考虑房屋建筑的使用功能、节点构造及承载力要求,还要考虑实际施工的可行性,特别要考虑加工制作、安装技术水平、运输及施工现场条件等因素。对施工单位而言,必须严格执行国家、行业现行规范标准,仔细研读设计文件要求,精心组织施工设计、策划工作,严格按获批的施工方案、技术措施、作业指导书等施工,同时对各结构单元、节点的安装位置、标高仔细测量校正,对结构变形不间断观测,控制安装精度、焊接质量,在确保安全的前提下建造高质量的精品工程。

参考文献

[1]马星,狄春良等.高强钢材钢结构工程的应用[D].第十一届全国现代结构工程学术研讨会,2011.

[2]《钢结构工程施工规范》GB50755-2012[S].

[3]《钢结构焊接规范》GB50661-2011[S].

[4]刘宁波,张振兴等.超高层建筑高空悬挑转换钢桁架施工技术[J].施工技术,2014(8).

[5]《建筑工程施工质量验收统一标准》GB50300-2013[S].

(作者单位:郑州宝冶钢结构有限公司)