铝合金细长丝杠的加工工艺研究

2020-12-28王琨黄宗宝武永翠

王琨 黄宗宝 武永翠

摘 要: 在细长丝杠的车削加工过程中,由于其刚性差,在切削力和切削热的联合作用下,极易发生变形,严重影响了丝杠的加尺寸精度和表面粗糙度。该文通过对某型号铝合金丝杠的加工工艺研究,分别采取了改进装夹方式、选择合适的刀具材料以及调整和刀具角度等措施,提出了一种新型加工工艺,突破了铝合金材料细长丝杠的精密加工技术,可有效保证该产品的加工精度和生产效率。

关键词: 铝合金 细长丝杠 车削加工 工艺研究

中图分类号:TG146.21 文献标识码:A 文章编号:1672-3791(2020)11(b)-0059-03

Abstract: In the turning process of slender lead screw, due to its poor rigidity, it is easy to deform under the combined action of cutting force and cutting heat, which seriously affects the dimensional accuracy and surface roughness of the lead screw. In this paper, through the research on the processing technology of a certain type of aluminum alloy lead screw, measures such as improving the clamping mode, selecting the appropriate tool material, adjusting and cutting tool angle are adopted, and a new processing technology is proposed, which breaks through the precision processing technology of aluminum alloy material slender lead screw, and can effectively ensure the processing accuracy and production efficiency of the product.

Key Words: Aluminum alloy; Slender lead screw; Turning; Process research

鋁合金制品具有耐腐蚀、比强度高和切削加工性好的特点,在航天领域有着较为广泛的应用。铝合金的刚度仅为碳钢的1/3,而线膨胀系数为18.44× 10-6~24.5×10-6(1/℃)是碳钢的2倍,因此,铝合金与碳钢相比具有刚度差、线膨胀系数高等缺点,不利于精密零件的加工。如果在实际生产中不能根据铝合金的工艺特性采取合适的工艺方法,将很难保证产品精度。

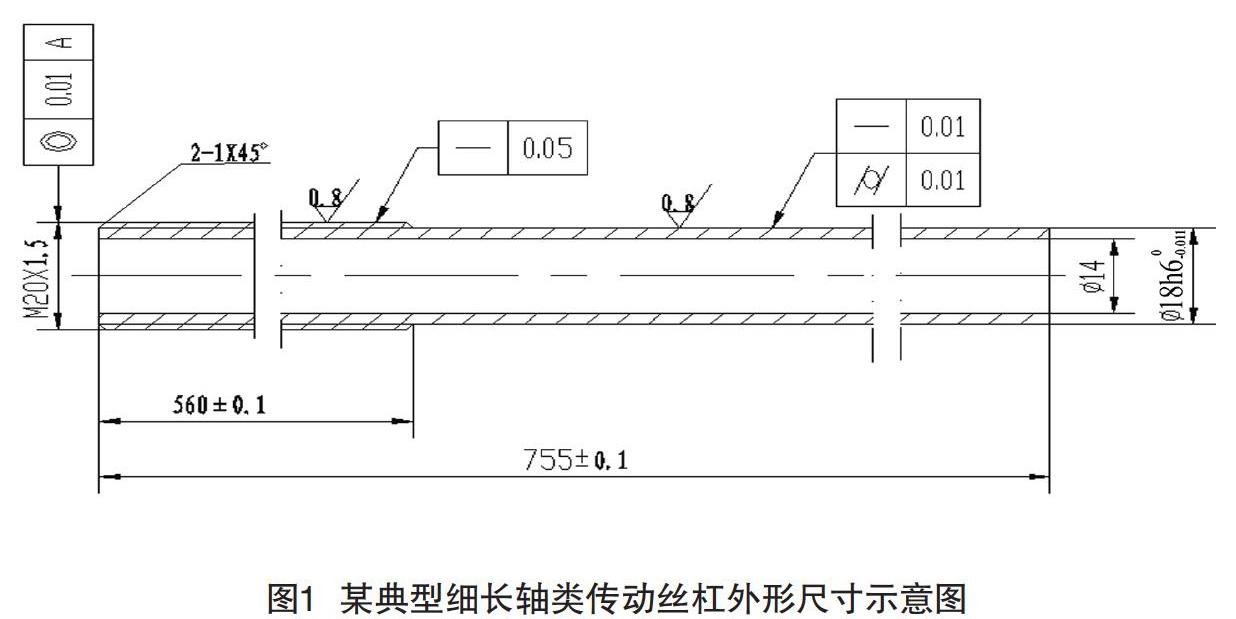

在研制某型号天线分级驱动机构传动丝杠时,发现其长径比为750/20=37.5>25,属于典型的细长轴类零件[1],外形尺寸具体见图1。

经分析具有以下两个加工技术难点。

(1)尺寸精度755±0.1、Φ18h60-0.011和形位公差直线度0.01的要求均较高。

(2)由于是细长杆,该零件本身刚性差,零件螺纹段长达560 mm,在车螺纹时将受到较大的径向力,多次切削时易造成工件弯曲的现象,很难达到技术要求。

1 引起细长丝杠发生变形因素的分析

1.1 切削力不合理导致零件变形

在车削过程中产生的切削力可以分解为轴向切削力PX、径向切削力PZ,不同的切削力对车削细长轴时产生弯曲变形的影响是不同的[2]。

由于细长丝杠的刚性差,平行作用于丝杠径向水平平面的径向作用力将会把丝杠顶弯,将在轴向方向发生弯曲变形。同时,垂直作用于丝杠径向水平方向的轴向切削力会对丝杠形成弯矩。对于车削加工普通零件来讲,可以忽略对零件精度影响并不大的轴向切削力。而对于刚性差、稳定性也差的细长丝杠,轴向切削力很容易把细长轴压弯从而产生纵向弯曲变形。

1.2 加工过程产生切削热的影响

车削加工产生的切削热,会引起工件热伸长[3]。而在车削过程中,常常对零件采用卡盘和尾部顶尖配合的装卡方式,这两者的间距是固定不变的。由此将使得加工过程中丝杠受热引起的伸长将受到卡盘和顶尖的限制而无法释放,最终导致丝杠发生弯曲变形。

由以上两点可以看出,通过合理地控制切削力和有效缓解切削热变形将有利于提高细长丝杠的加工精度。

2 提高细长丝杠加工精度的具体措施

2.1 选择合适的装夹方式

在传统的车削细长轴时通常采用两种装卡方式:一夹一顶或两端顶紧。第二种方式的优点是定位准确,同轴度容易得到保证,而在细长轴的加工过程中,刚性差将使细长轴弯曲变形较大,精度不易保证。因此,加工细长轴时通常采用第一种装卡方式[4]。

此处选用一夹一顶的装夹方式,在顶尖处采用铜制滚动件组成的活动空心顶尖,该空心顶尖由铜制带螺母的弹簧夹头加一组滚动轴承构成,可以随着细长丝杠受热后伸长而沿着轴向运动,通过此方法可以有效减少丝杠由于受热引起的变形量。

2.2 采用合理的加工方法

(1)粗加工时,用三爪卡盘装夹零件毛坯,中心架、跟刀架辅助支撑完成外圆及内孔的加工。

(2)在半精加工和精加工时,留工艺夹头并插入空心顶尖中。

(3)半精加工和精加工时,用跟刀架、中心架辅助完成外圆及螺纹部分的加工,有效保证同轴度和直线度及尺寸公差要求。

2.3 选择合适的切削参数

切削参数的选择是否合理,将会影响切削过程中产生切削力的大小和切削热的多少。将分别从切削三要素进行分析和试验。

2.3.1 切削深度(背吃刀量)

在车削细长丝杠时,为减少车削产生的切削力和切削热,应尽量减少切削深度,再根据零件毛坯的工序间留量和热处理后工件的变形情况合理选择每次进刀的吃刀深度。因此,将粗加工时进刀的切深设为 1 mm、半精加工时进刀的切深设为0.5 mm、精加工时进刀的切深设为0.1~0.2 mm。

2.3.2 进给量

进给量越大产生的切削力越大,同时加工效率也越高。为保证有较高的加工效率,应在保证零件较高尺寸精度和较好表面粗糙度的前提下,尽量选取较大的进给量。在粗加工时,进给量一般选0.15~0.20 m/min、精加工时,进给量一般选0.08~0.10 m/min。

2.3.3 切削速度

通过实际加工试验,粗加工该丝杠外圆时的最佳转速为610 r/min、精加工外圆时的最佳转速为 500 r/min、车内孔的转速为230 r/min、精加工螺纹部分时最佳转速为96 r/min。

2.4 改造刀具角度

2.4.1 前角

前角的大小影响着切削力、切削热和切削效率。增大前角将减小被切削金属层塑性的变形程度,从而降低切削力。为保证车刀有足够的强度,在车削细长丝杠的过程中,将粗加工外圆刀具的前角改造为10°~15°,将精加工外圆刀具的前角改造为15°~20°。

2.4.2 主偏角

主偏角的大小影响3个切削分力,在细长丝杠的实际加工过程中发现,增大主偏角时径向切削力明显减小,最后将主偏角设为93°~95°。

3.4.3 刃倾角

车削时刀尖强度、3个切削分力和切屑流向受刃倾角的影响,在车削细长丝杠时,采用正刃倾角为0°~+3°,此时切屑将流向待加工面从而保护已加工表面避免受到切屑划伤。

2.5 跟刀架的使用

由于该丝杠零件的材质是铝合金,为使丝杠加工时有较好的刚度,在加工过程中应一直使用跟刀架,需要特别指出的是,为减少划伤及降低表面粗糙度,刀架的支撑卡爪应采用聚四氟乙烯材料。

2.6 中心架的使用

由于該丝杠零件的同轴度和直线度公差要求较高,在进行精加工时需要使零件处于较小的受力状态。因此,在精加工螺纹时将增加中心架的使用,即用中心架支撑住螺纹根部后再完成螺纹的精加工。为了减少划伤和降低表面粗糙度,同样采用聚四氟乙烯棒制作中心架的支撑卡爪。

2.7 冷却液的选用

考虑到铝合金的热膨胀系数较大这个特点,在加工过程中要尽可能通过降低工件的温度来减小由于切削热而引起的工件热应力变形,在加工该工件的内孔和外圆的过程中,始终采用冷却效果和润滑效果均较好的乳化液进行冷却,使工件的温度始终保持在较低的温度范围内。

3 结语

该文通过选择合适的装卡方式、工艺方法以及选用合理的切削参数,再通过改造刀具及增加跟刀架、中心架的使用,提出一种可以有效保证细长丝杠产品质量的加工方法。经过试验验证,通过采取上述工艺措施该型号细长丝杠的尺寸精度及形位公差均满足设计要求。

参考文献

[1] 赵勇.细长轴车削的动误差及工艺分析[J].内燃机与配件,2019(11):117-118.

[2] 钟洁萍.细长轴车削加工工艺方法分析研究[J].南方金属,2017(2):71-74.

[3] 李帅,王建中,王平.高精度细长轴零件加工方法的实现[J].金属加工(冷加工),2019(5):60-61.

[4] 蒋灿,李震.细长轴车削加工工艺[J].现代制造技术与装备,2018(12):122,126.

[5] 杨震宇.减阻结构化表面磁力抛光的若干问题研究[D].沈阳理工大学,2020.

[6] 张益昆.氮化硅陶瓷球专用研磨液的研究及装置设计[D].河北工程大学,2020.

[7] 欧阳林婷.Q345R制卷焊容器残余应力的电磁超声测量研究[D].浙江大学,2020.