AgZnO电触头材料制备工艺研究现状

2020-12-28冯朋飞周光华黄兴隆蒋德志李镇鹏庞杰林

冯朋飞,周光华,黄兴隆,蒋德志,李镇鹏,庞杰林

(1.桂林电器科学研究院有限公司,广西桂林 541004;2.桂林金格电工电子材料科技有限公司,广西桂林 541004)

引言

随着欧盟RoHS指令的颁布与实施,对环境和人体有害的AgCdO电触头材料必将被环保型触头材料替代,目前欧盟已采用其他环保型触头材料替代AgCdO,国内也处在替代的过渡期。AgZnO电触头材料作为AgCdO的替代材料之一是在20世纪60年代末、70年代初发展起来的一种环保型电触头材料。我国于20世纪80年代初从德国AEG公司引进ME-1600型框架式自动空气开关的制造技术,该开关采用AgZnO电触头材料,进而开始逐步对AgZnO触头材料进行研究,随后国内的DZ15系列塑壳式断路器、DZ15L系列漏电断路器也采用了AgZnO电触头材料[1-5]。目前AgZnO电触头材料的制备工艺可以概括为3种:粉末冶金法(PM)、合金内氧化法(IO)、合金粉末预氧化法(AF)[5,6]。

1 AgZnO电触头材料的特点

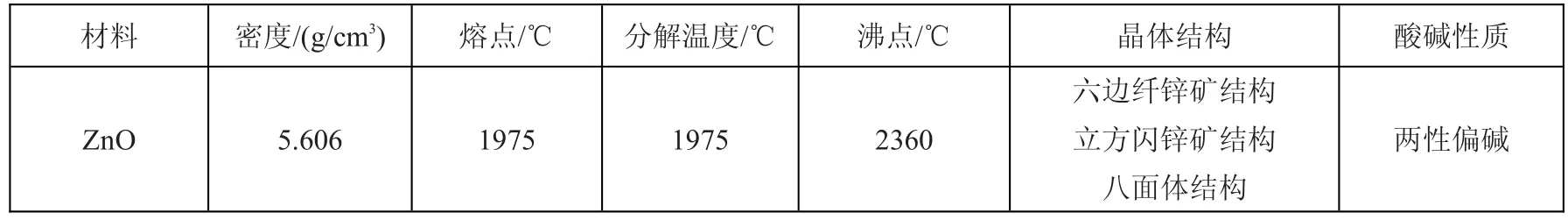

AgZnO电触头材料具有耐烧损、抗熔焊、耐电磨损、接触电阻小且稳定等特性,同时具有抗大电流冲击、分断性能好、燃弧时间短、耐电腐蚀、无毒等特点,因此在空气断路器、漏电断路器、小型断路器、接触器、切断开关、转换开关、保护开关等方面得到了应用[2,3,6]。AgZnO具有优良的电性能主要是因为ZnO熔点和分解温度均为2000℃左右,在短路电流和强电弧作用下,ZnO不易分解,能够保持其坚固的“骨架”作用;ZnO弥散分布在Ag基体中,可以把Ag分解成许多小“区域”,使电流分布于许多小“区域”中而不致于集中在一个面上,适当降低了电流密度,从而降低了触头熔焊倾向;在开关通断过程中,ZnO阻止了熔融状态的银被电弧吹开,从而避免了金属大量流散和飞溅,使材料耐电磨损性能好[7],表1为ZnO的热力学及物理性能。AgZnO电触头材料在3000~5000 A电流范围内具有优良的抗分断电弧侵蚀能力,是分断电流为3000~5000 A低压电器的首选材料,特别适合制造尺寸规格较大的触点[2,3]。AgZnO电触头材料在阻性载荷下的使用性能大幅优于AgSnO2电触头材料,但在感性载荷下,相比其他AgMeO电触头材料并没有太大的优势[8-11]。

表1 ZnO的热力学及物理性能

在浪涌电流载荷下,AgZnO电触头材料的使用性能远低于AgSnO2电触头材料性能[11];同时AgZnO电触头材料灭弧性能不好,电寿命以及抗材料转移方面略差。这些不足是限制AgZnO电触头材料推广的主要原因。

2 AgZnO电触头材料制备方法

2.1 粉末冶金法

粉末冶金法(PM)是以金属或金属粉末(或金属粉末与非金属粉末的混合物)为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。该工艺的特点是能在较大范围内调整合金成分,较适用于制造横断面厚且氧化物含量高的电触头材料,氧化物的分布和颗粒在整个横截面上都均匀一致,避免了氧化物贫瘠区,可制备组织均匀、体积较大的触头。

按粉末的制备方法,粉末冶金法可细分为机械混料法、化学共沉积和化学包覆法。

2.1.1 机械混料法

机械混料法是通过机械混料设备把ZnO或含添加剂的ZnO粉末与纯Ag粉末混料制备出AgZnO复合粉。该工艺具有生产流程简单,易于批量化生产,工艺稳定性良好的特点,但材料性能受原料ZnO或含添加剂的ZnO粉末和纯Ag粉末的性能影响较大,材料组织存在轻微ZnO聚集的现象。

根据后续加工工艺的不同,该工艺方法又可以分为两类:单片压制烧结工艺和挤压工艺。单片压制烧结工艺是把复合粉末通过压制成形后烧结制备成品;挤压工艺是在复合粉末成型后再通过烧结、挤压、轧制、冲压或拉丝及铆钉加工等步骤加工成产品。

单片压制烧结工艺具有易制备氧化物含量高、体积较大的触头,生产过程近乎无边角料等优点,但是存在材料电阻率高,相对密度低的缺点;挤压工艺可以在烧结工艺的基础上改善材料的组织均匀性、电阻率和密度,但是存在生产过程边角料多,边角料回收成本高,高氧化物含量时加工困难的缺点。

2.1.2 化学共沉淀和化学包覆法

化学共沉积法[12]是把优选的共沉淀剂加入到含有Ag+和Zn2+离子的混合盐溶液中,使金属离子同时以盐或碱的形式沉淀析出,再进行洗涤、焙烧或还原处理制取均匀分散的AgZnO复合粉。化学包覆法[13]是把优选的还原剂加入到含有Ag+和ZnO粉末的悬浊液中,使Ag+以不稳定的AgO形式析出包覆到ZnO粉末颗粒外层共同沉淀析出,再进行洗涤、焙烧制取均匀分散的AgZnO复合粉。这两种工艺制备的AgZnO材料第二相弥散均匀分布到基体内,电性能优良,加工性能优良,但制备工艺复杂,工艺稳定性较难控制。

2.2 合金内氧化法

合金内氧化法是先将银锌及其他添加元素配料,在高温熔炼炉内熔化铸锭形成均匀的固溶体。合金锭经各道工序加工成所需尺寸后,放入内氧化炉内在氧气气氛中,通过氧原子在银基体金属中不断扩散渗入,使合金内各种添加元素与氧反应,生成氧化物。这些氧化物弥散分布在基体金属内,粒子与基体存在共格关系,因此基体中存在较大的共格畸变,从而强化了合金基体,提高了合金强度及该材料的电性能[14]。合金内氧化法是一种便于大批量生产的方法,其优点是材料致密性好,工艺简单,生产率高;缺点是合金板进行内氧化时易形成亮带即贫氧化锌区,这会严重降低材料的抗熔焊性和电寿命,因此必须通过特殊的复合添加物和精选的加工工艺技术使之改善或克服。

合金内氧化法制备的产品具有晶粒结构致密,氧化物质点细小,强度、硬度、耐电弧腐蚀性好和抗熔焊力较高且使用寿命长等特点,但是存在组织不均匀,容易出现贫氧化物带和氧化物聚集、夹杂和气孔等组织缺陷,通常需要添加微量元素来促进内氧化反应[13]。

2.3 合金粉末预氧化法

合金粉末预氧化法是在总结分析IO工艺以及PM工艺的优缺点的基础上提出,可兼有IO和PM两种工艺优点。这种方法是指合金熔化并雾化制成合金粉末,经合金粉体内氧化制备出AgZnO材料。这种方法吸取了快速凝固的优势,材料晶粒细化且不易出现偏析,避免了内氧化工艺的缺陷;该方法制备的触头材料组织均匀、金属氧化物质点细小、耐电弧腐蚀、抗熔焊、电寿命长、塑性好、材料利用率高[6]。

2.4 其他制备工艺

吴春萍等[6]针对AgZnO合金板内氧化时出现的问题,利用合金粉体表面积大、化学活性高的特点,采用气体雾化-烧结内氧化-热锻(AIOF)工艺制备了AgZnO电接触材料。研究表明该工艺生产周期短,工艺过程简单,产品中作为弥散相的ZnO颗粒细微且高度弥散,成分分布均匀,产品性能稳定,生产过程中影响产品质量的因素易控制。

反应合成法[13]是将AgMe,纯Ag和Ag2O三种粉末混合,依靠反应Ag2O+Me=MeO+2Ag在烧结过程中合成AgMeO材料。反应合成法制备的AgMeO材料接触电阻低,寿命高,Ag/MeO 界面清洁,结合强度提高,且制备工艺流程较短,便于后续加工。

3 AgZnO电触头材料改性

为了获得更优性能的材料,需要对现有AgZnO电触头材料进行改性,目前AgZnO电触头材料改性主要从以下三个方面进行研究。

(1)机械物理方法改善材料性能。通过对AgZn合金进行扩散处理可有效地清除或改善其枝晶偏析,有利于ZnO在Ag基体中的均匀分布,可以改善内氧化法AgZnO电触头材料的组织不均匀性[15]。粉末冶金法AgZnO产品再经热锻、热轧或挤压加工等变形工艺,可提高产品性能,改善组元在基体金属中的分布状况,从而提高抗熔焊性,改善耐电磨损性[16]。热等静压技术对AgZnO电触头材料的综合物理性能有益,以该工艺制备的AgZnO电触头材料接触电阻低而且稳定,具有很好的应用前景[17]。

(2)添加剂改善材料性能。研究表明[12,15,18,19]添加具有细化基体晶粒和抑制ZnO偏聚作用的第三元素,并制备细颗粒AgZn合金粉末,有利于制备成分分布均匀的预氧化工艺材料:比如通过添加适量的Ni和Bi可达到细化晶粒,改善组织均匀性的目的;加入微量的Bi、Li和Cu可以细化ZnO颗粒,改善AgZnO的烧结性、致密性,从而制得密度、硬度较高,电阻率较低,耐电弧腐蚀性和耐电磨损性好的AgZnO电触头材料。添加适量的CuO、Bi2O3、WoO4和MoO3能明显改善Ag与ZnO之间的润湿性,改善材料的加工性能和电性能,比如通过添加钨酸银(Ag2WO4)和钼酸银(Ag2MoO4),可以提高在电弧作用下保持氧化锌颗粒与基体银的结合能力[11,13,18,20,21]。Kim J K等[13]研究发现在AgZnO电接触材料中同时加入微量Cu和Sn后,Cu可使氧化物颗粒弥散分布在Ag基体上,而Sn则可使氧化物颗粒更细小,认为添加微量Cu和Sn可以消除AgZnO材料中原有的不利片状结构,改善材料的组织和性能。

(3)原材料改性改善材料性能。研究表明[13]ZnO增强相的分散性、尺寸及型貌对AgZnO电接触材料机械性能以及电学性能具有显著影响。魏志君通过采用不同方法对ZnO进行改性,以便控制得到所需不同型貌ZnO粉体,并进一步研究其对材料机械及电性能的影响,研究结果表明采用共沉淀法制备较大的粒径ZnO作为增强相制备AgZnO电触头材料具有相对优良的机械、电学性能以及更小的材料损失量;以最小尺寸的颗粒状ZnO作为增强相制备的AgZnO电触头材料具有最佳的静态机械及电学性能;以最大尺寸的棒状ZnO作为增强相制备的AgZnO电触头材料在进行电寿命检测时具有最少的质量损失以及最佳的抗电弧腐蚀性能。

4 AgZnO电触头材料制备工艺的发展趋势

国内外研究人员经过近几十年对AgZnO电触头材料的研究,取得了一定的进展,但AgZnO电触头材料在组织结构和电性能等方面依然存在一定的不足,从而影响其进一步推广。因此需要对AgZnO电触头材料进行进一步研究,使其在更广泛的范围替代AgCdO电触头材料。可以尝试通过以下几个方面来进行研究。

(1)通过特殊的组织纤维法挤压工艺制备出氧化物纤维颗粒垂直于电触头工作面材料,使其具有内部组织高度均匀分布,更低、更稳定的接触电阻;也可以通过其他物理加工方法实现细化晶粒,提高ZnO在基体弥散分布的均匀性,进而提高材料的综合性能。

(2)选用合适的一种或多种添加剂,改善Ag与ZnO之间的润湿性,加强增强相对Ag基体的钉扎作用,进而提高材料的电性能,这对提高材料的使用性能有很大的促进作用。

(3)通过对基体材料和增强相进行改性,制备掺杂Ag的ZnO复合材料、对基体Ag颗粒进行掺杂微量添加剂活化处理等改性处理,可能会提高粉末冶金法材料的机械及电学性能。

(4)通过降低氧化温度和提高氧化压力,在保证氧的扩散动力前提下又一定程度上抑制氧化物增强相的长大,进而达到提高材料综合性能的目的。