新型电磁阀流通特性研究

2020-12-28杨扬

杨扬

(晋中职业技术学院车辆工程学院,山西晋中 030060)

0 引言

由于某企业研发生产的高通过性越野车,特殊的工作状况使得车辆需要连续不断地长时间在恶劣环境下运行,所以对整车性能的稳定性要求极高。而该企业研发的某型号特种高通过性越野车,在长时间运行中变速器换挡时存在异常响动,同时换挡不能顺利完成的故障。针对这一故障现象,本文作者研发出一种适合于长时间运行的换挡电磁阀[1],并有效解决企业研发车辆存在的问题,经过长时间实际行车中,故障现象没有再次发生。故通过解决上述问题,将研究方法和产品进行描述;同时也为了满足国内市场高通过性车辆对液压元件的特殊需求,以及提供一种液压元件设计和指导方法。文中主要基于AMESim软件及数值模拟的方法,来研究换挡电磁阀的动态特性,从而对其进行优化处理[2]。

1 设计说明

文中研究的电磁阀属于一款市场上比较常见的两位三通阀,其实现的功能也是简单的开启和闭合[2],但是在结构上和市场上的换向阀存在很大不同之处,其结构方面拥有新颖和独创性[1]。

根据某企业研发生产的特种设备车辆,主要考虑到安装位置的特殊和局限性,以及其工作特殊性的要求,提出如下设计标准。

(1)换向时间应小于40 ms;

(2)整个系统在3.2 MPa工作时,测试得到的泄漏量应在15 mL/min以内;

(3)整个液压工作时规定流量为3.0 L/min时,测试得到的压差应该在0.25 MPa以内;

(4)总质量应小于500 g,同时在结构方面也有严格的要求,否则无法安装。

2 电磁阀的结构

针对某企业研发生产的特殊高通过性越野车辆工作特殊性,以及经常和长时间行驶在恶劣的道路环境;同时考虑到与其他液压元件的协调性和安装位置,设计出来的电磁阀结构示意图如图1所示。

图1 换挡电磁阀结构

3 选定最佳运动参数

3.1 HCD模型

为了更好地研究该阀来解决特殊车辆换挡的不稳定性,在充分解读和剖析实际车型上换挡阀内部结构,集合需要解决的问题对其进行了合理简化处理。

这种结构的阀主要有磁极、阀身及球型芯三部分;其工作过程为没有接通电源时,球阀阀芯8在内部螺旋弹簧2的强制压力下球阀与阀座紧紧贴合,这个时候工作介质只能流向油箱中;当磁极通电时产生吸力将弹簧力消除,球阀阀芯在液动力作用下处于开启状态,此时工作介质可以通过P到达A,这个时候回油口T关闭[5]。最终确定HCD模型如图2所示。

图2 HCD电磁换挡阀模型

3.2 原始参数

液压阀原始参数见表1。

表1 液压阀原始参数

3.3 流通特性研究

对于液压元件的流通能力,可以通过进出口的压差损失来反应,压差损失越小流通能力越好,阀的性能也越好[6],压差损失特性如图3所示。

图3 压差损失特性

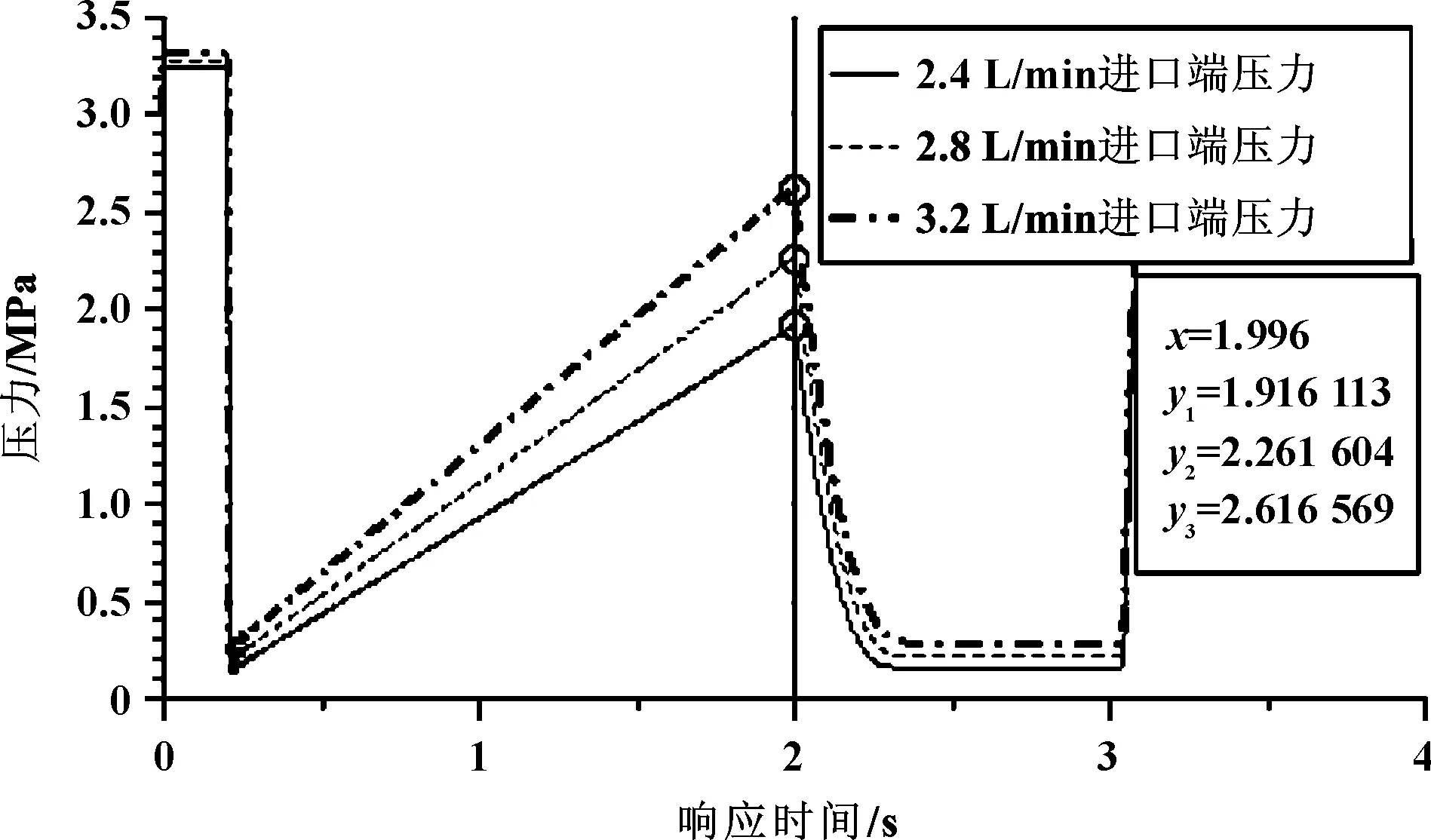

3.3.1 进油口流量与流通特性关系

车辆最初设计为2.8 L/min,现在探究流量为2.4、2.8、3.2 L/min流量下进出口压强特性,仿真数据如图4和图5所示。

图4 流量对出口端压力的影响

图5 流量对进口端压力的影响

由图可知,2.4 L/min压力损失为0.139 855 MPa;2.8 L/min压力损失为0.190 729 MPa;3.2 L/min压力损失为0.249 068 MPa。由图还可以看出:系统压强差随着进口流量的增加,压差也在逐渐增大,达到一定程度时趋于稳定状态,表明随着流量的增大阀的流通能力逐渐降低。

通过以上对不同进口流量数据可以看出,进油口流量对阀的整体性能有明显的影响,所以在设计过程中要选择合理的流量来提升整体阀的流通性能。

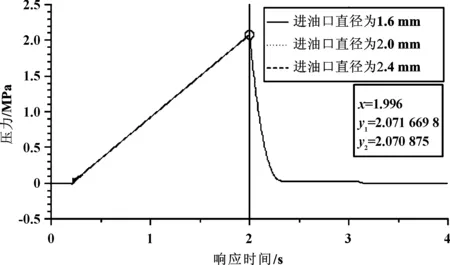

3.3.2 进油口直径与压差特性关系

探究了不同进油口直径对压差特性的影响,分别对直径为1.6、2.0、2.4 mm进行模拟分析,结果如图6和图7所示。

图6 进油口直径对出口端压力的影响

图7 进油口直径对进口端压力的影响

通过批处理得到的模拟结果可以看出:进油口直径是1.6 mm 时,进油口与出油口压差为0.364 686 MPa;进油口直径是2.0 mm时,进油口与出油口压差为0.190 611 MPa;进油口直径是2.4 mm时,进油口与出油口压差为0.090 716 MPa。

在以上得到的数据图中可以看出:压力损失随着进油口直径增大反而降低,进油口直径与压差呈负相关,说明进油口直径越大阀的流通性能越好[7]。

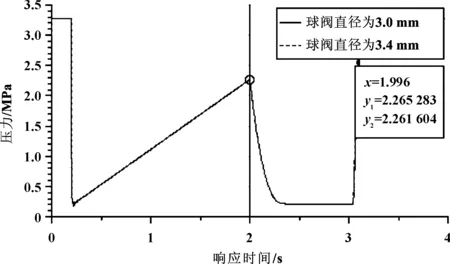

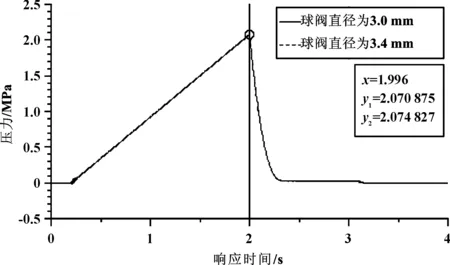

3.3.3 阀芯直径对压力损失性能的影响

以下探究球阀阀芯直径和压差特性的关系,分别对阀芯直径为2.6、3.0、3.4 mm进行仿真分析,结果如图8和图9所示。

图8 阀芯直径对出口端压力的影响

图9 阀芯直径对进口端压力的影响

由图可以看出,其中球阀阀芯直径为2.6 mm时仿真提示逻辑性错误,也就是这个参数不符合设计要求仿真无意义;球阀阀芯直径是3.0 mm时,进油口与出油口之间压差为0.194 408 MPa;当球阀阀芯直径是3.4 mm时,进油口与出油口之间压差为0.086 764 MPa。

从以上批处理仿真得到的数据可以看出:在球阀设计时一定要符合设计要求,否则阀在运行过程中可能出现机械故障;压差特性随着阀芯直径的增大而降低,可见压差特性与球阀直径呈负相关,在一定范围内球阀直径越小流体性能越好。

4 结论

文中分别探究了进油口流量与压差特性之间的关系,进油口直径与压差特性之间的关系,球阀直径与压差特性之间的关系。从模拟得到的数据结果可以看出,进油口流量与压差呈正相关,进油口直径与压差呈负相关,球阀直径与压差呈负相关。通过以上得到的模拟结果以及结论,可以为今后同类产品研发给出指导[8]。