轻量化前下防护的设计研究

2020-12-28梅相全宋小宁董野峰

梅相全,宋小宁,董野峰

(安徽江淮汽车集团股份有限公司,安徽合肥 230601)

0 引言

随着经济快速发展,能源短缺、环境污染等问题日益明显,而汽车数量猛增使得问题日益严重,节能减排成为各主机厂努力的目标。据调查显示:目前我国商用车保有量约占全部汽车保有量的23%,油耗却占到整个汽车用油量的70%[1],因此汽车降能耗聚焦商用车的节能降耗。据国外数据显示,汽车整车质量每降低100 kg,油耗可降低0.3~0.6 L/hkm,汽车整备质量每减少10%,油耗可降低5%~8%[2]。据国内某车型实验分析,某商用车减轻10%,油耗降低4.75%[3]。因此轻量化对于消费者、企业、社会、环境都有重要意义。

1 商用车前下防护现状

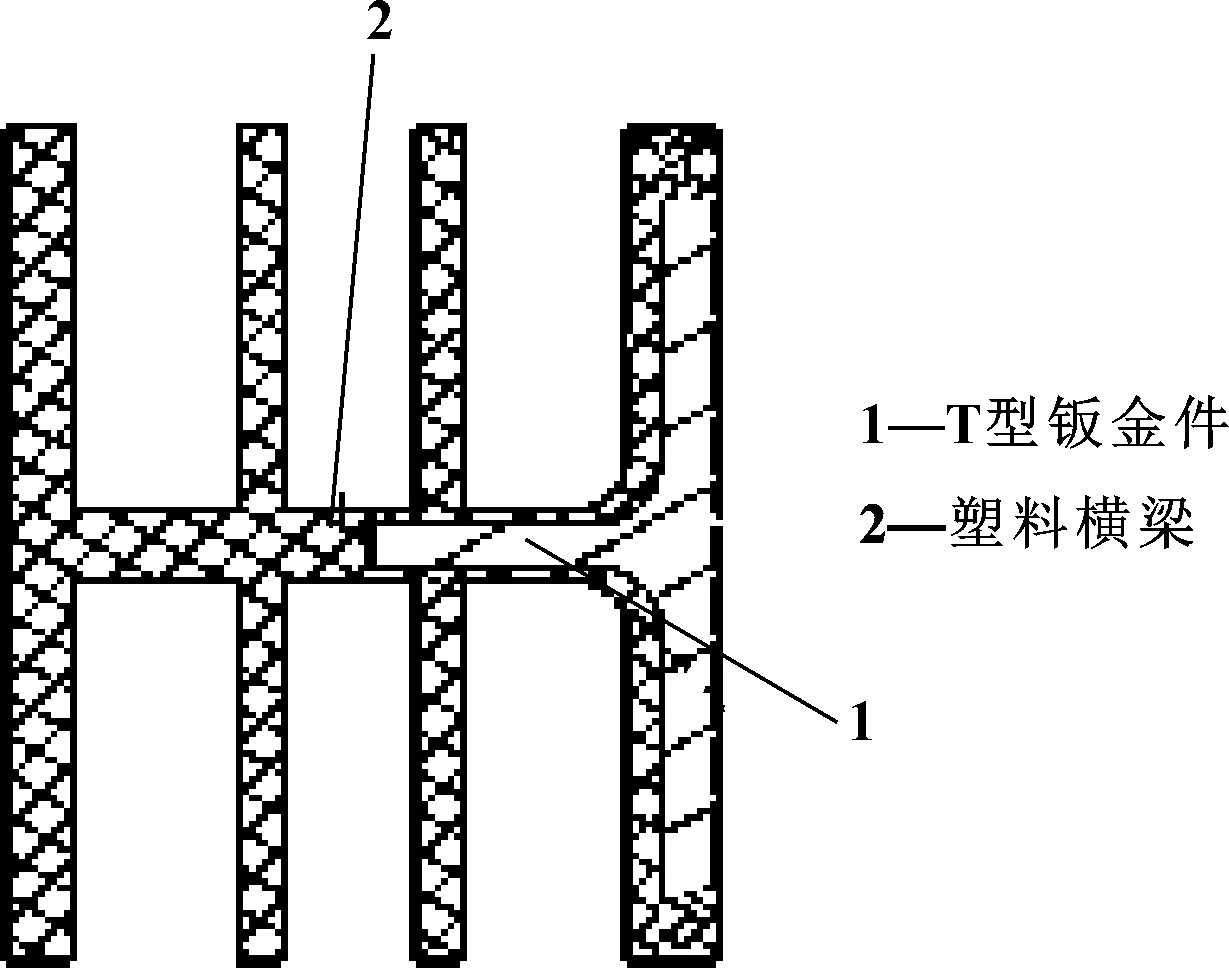

商用车前下防护装置是指专门的前下部防护装置或者依靠自身的外形和特性能够具有前下部防护功能的车辆的车体、车架部件或其他部件。前下防护通常由横向构件组成,安装在车架或者其他结构件上。现有市场上的N2/N3类商用车前下部防护多采用钣金(常用材料B510L,料厚5 mm)冲压、焊接而成,存在着结构复杂、容易开裂、较重、装配困难的缺陷。其常见结构如图1所示。

图1 商用车前下部防护结构

2 前下防护轻量化思路

文中主要从材料、工艺、结构方面入手,提出“以塑代钢”的方案,对前下防护进行轻量化设计,并从性能、质量两方面加以分析验证。

基于某项目前下防护降重30%的目标,采取方案为:(1)材料上:防撞梁横梁材料由钣金改为PP-GF50,增加1个T型钣金件,T型钣金件材料为强度510 MPa的B510L,安装支座改为注塑,材料为PP-GF50;(2)结构上对横梁、T型钣金件、支座重新设计;(3)工艺上:将T型钣金件与塑料横梁通过注塑成形连接,保证两者的连接强度。

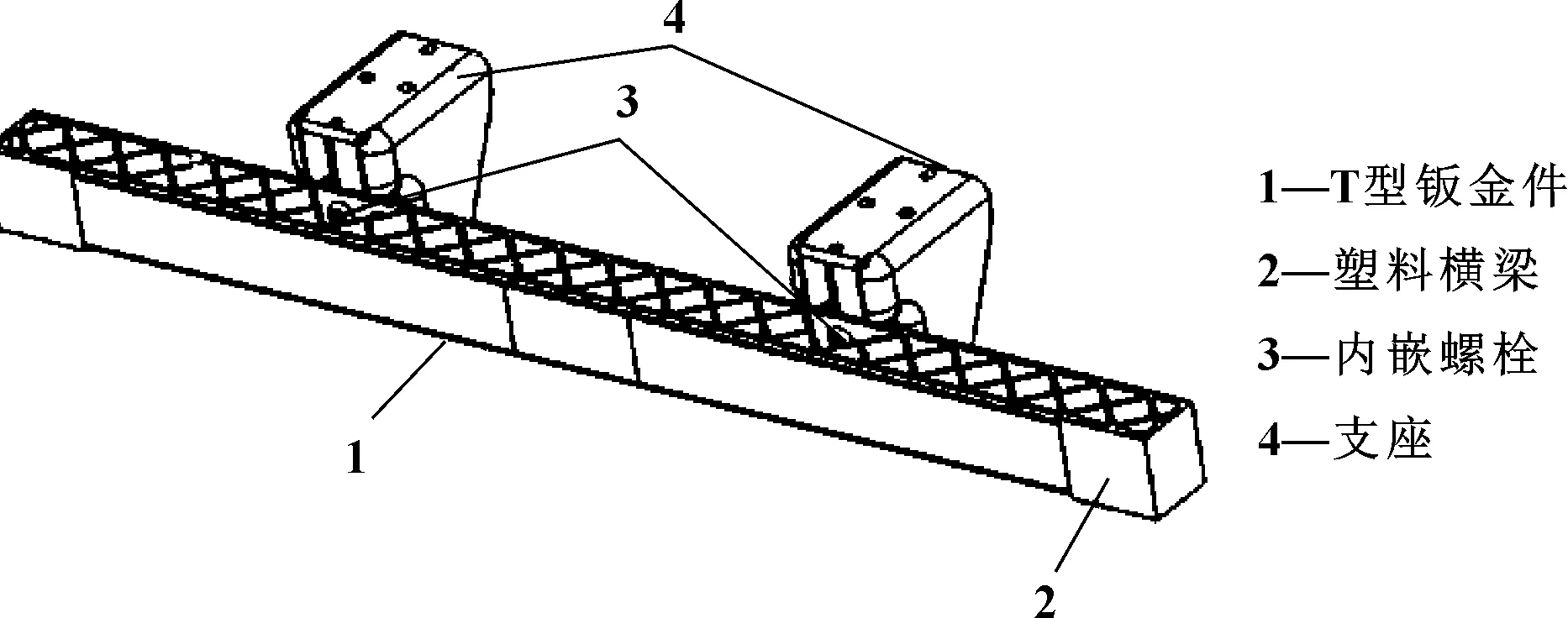

之所以选用加玻璃纤维50%聚丙烯(PP-GF50)是因为:(1)密度在1.33~1.34 g/cm3之间,是很轻的塑料;(2)具有耐低温冲击、高刚度、高强度,良好的抗蠕变性能,优异的耐磨和耐疲劳性;(3)优异注塑成型性能。其与钣金材料B50L物理属性对比见表1。

表1 钣金B50L与PP-GF物理属性对比表

3 轻量化前下防护设计

3.1 材料选择

材料选用较为明确:低密度,高流动性、高韧性、高强度和高刚性。文中前下防护横梁和安装支座材料选PP-GF50,T型钣金件选B510L。

3.2 前下防护性能要求

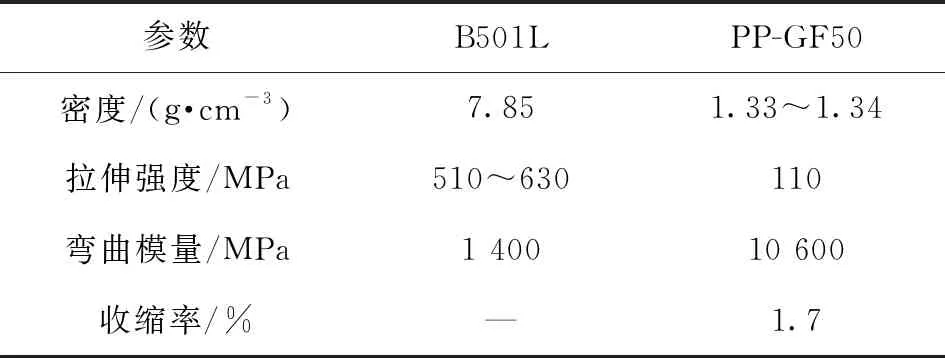

按照商用车前下部防护法规GB26511—2011要求,必须要有足够的阻挡力以抵抗车辆碰撞,同时要满足环境(如高温、高寒、振动、盐雾腐蚀等)特殊要求,其位置和尺寸如图2所示。

图2 前下防护位置和尺寸示意

3.3 轻量化前下防护结构设计

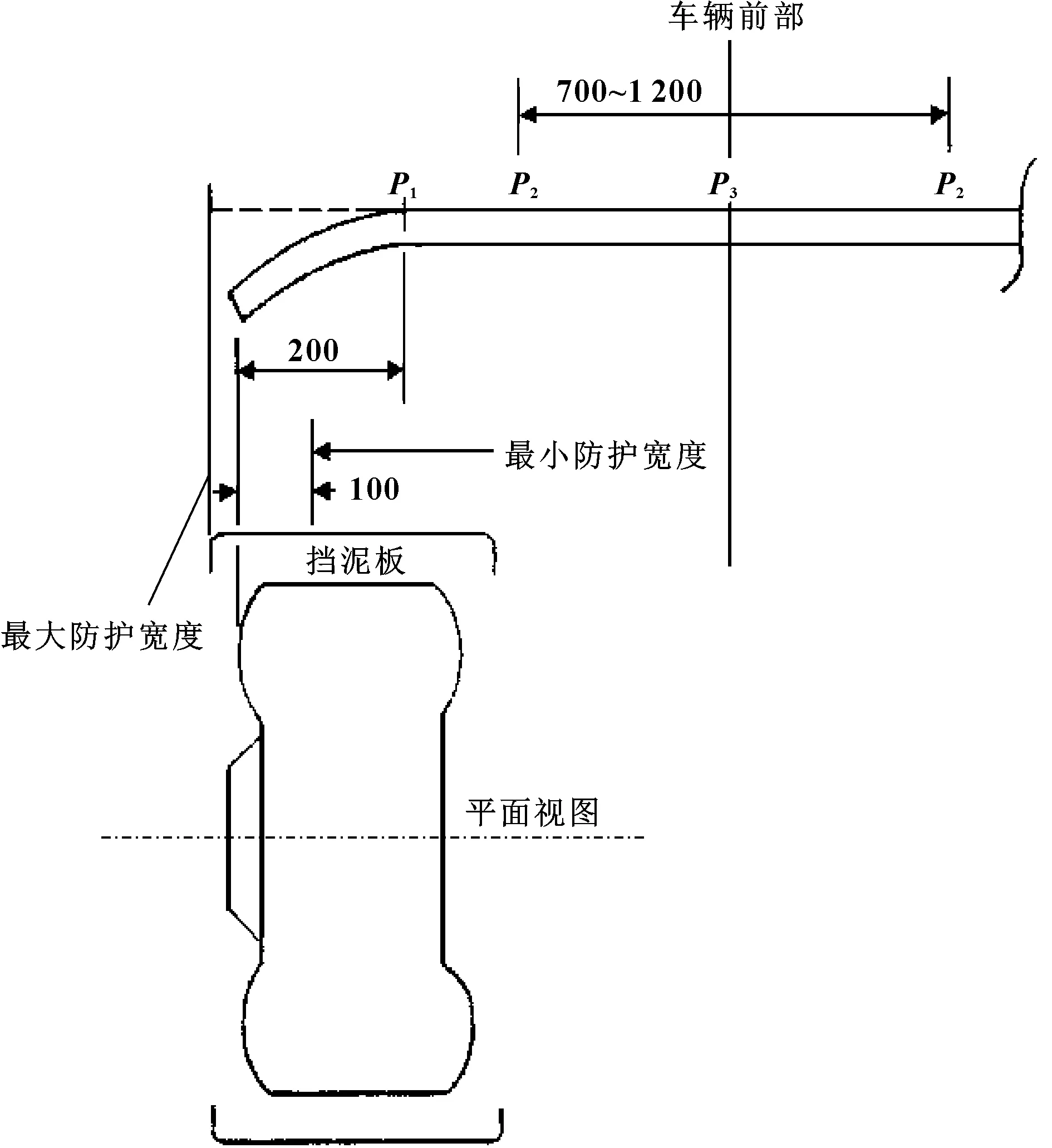

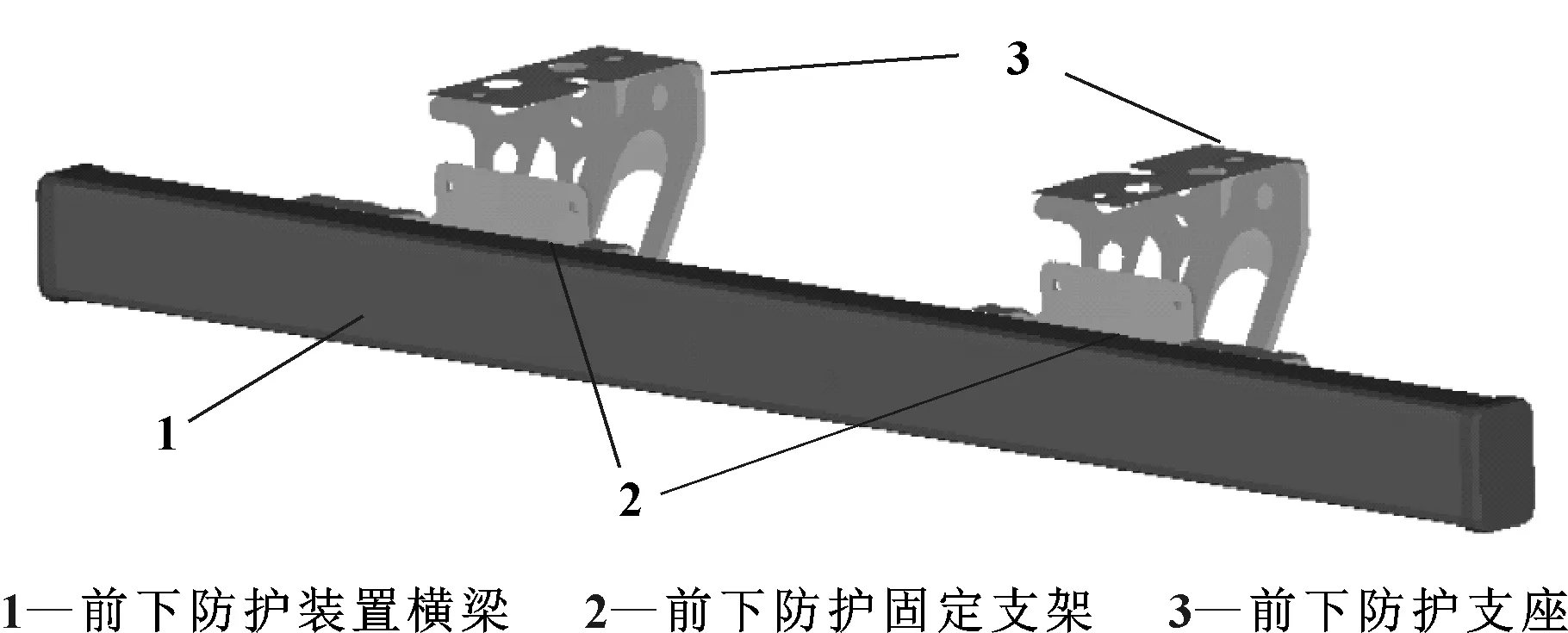

尝试新材料、新工艺、新结构轻量化设计,其结构如图3所示,爆炸图如图4所示。

图3 轻量化前下部防护结构示意

图4 新型前下部防护装置爆炸结构示意

轻量化前下防护结构包括:T型钣金件、塑料横梁和内嵌螺栓、支座。此结构优点明显:(1)T型钣金件与塑料横梁一体注塑成形(图5),结构简单、连接可靠;(2)T型钣金件设置在塑料横梁一侧,碰撞时T型钣金件可以提供有效的碰撞接触点,保护塑料横梁,避免塑料横梁碰撞损坏;(3)内嵌螺栓直接注塑在塑料横梁内,简化了安装结构,方便安装。

图5 T型钣金件与塑料横梁的装配结构示意

4 前下防护横梁模流分析

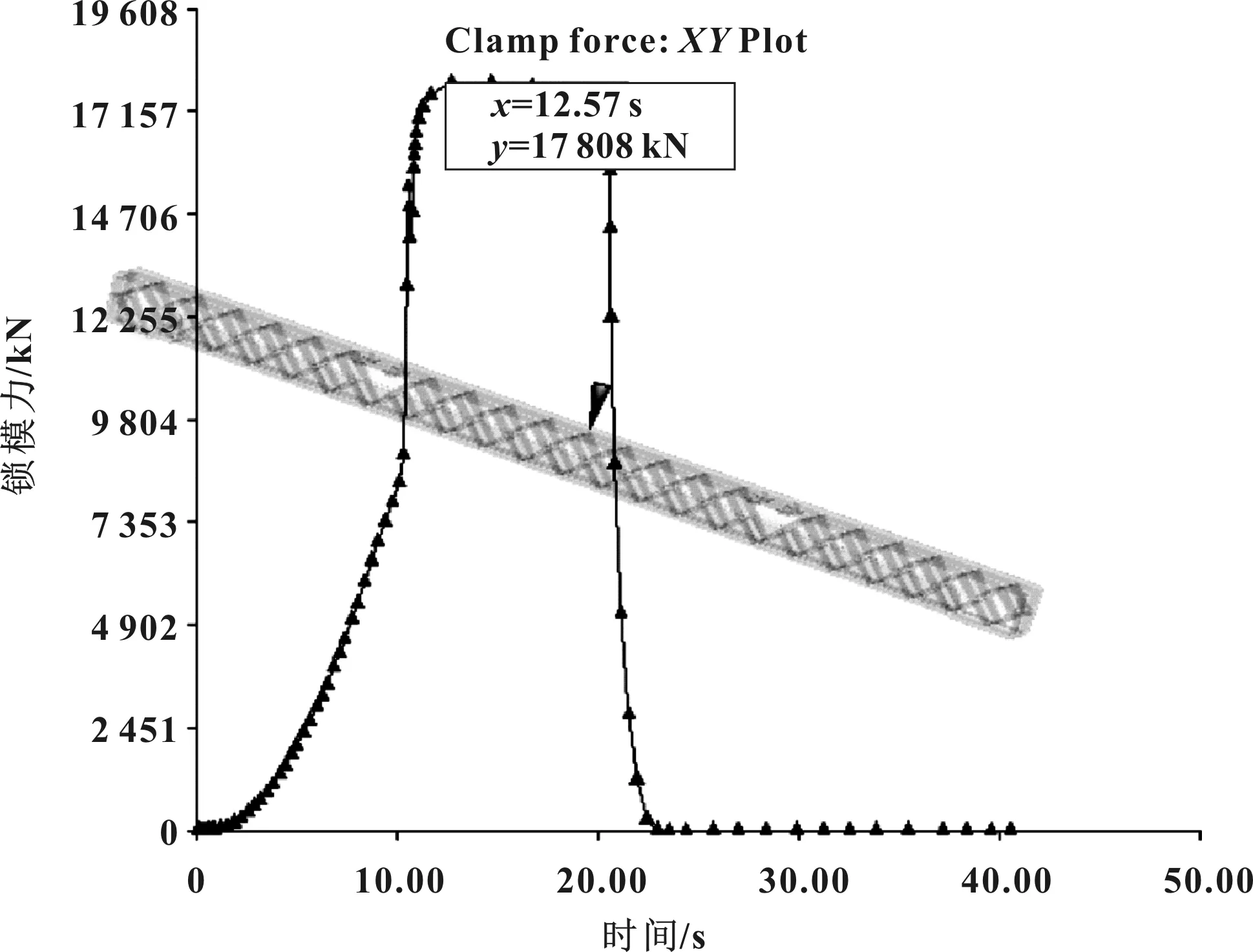

为满足生产需要及产品品质要求,对产品进行模流分析。此设计中重点分析横梁的成型性,其浇注系统设置如图6所示,注塑成型变形分析如图7所示,锁模力分析如图8所示。

图6 浇注设置

图7 塑料横梁注塑成型变形分析

图8 横梁锁模力分析

塑料横梁采用1个浇口进胶,T型梁放在公模处方便成型,分析显示:横梁成型最大变形为4.4 mm,变形较小;横梁锁模力为17 804 kN,相对适中。产品整体充填平衡,无迟滞和短射现象;结合线结合温度较高,痕迹不明显,结合质量好,产品整体收缩均匀,产品可以满足生产制造要求。

5 前下防护载荷及位移分析

为了对比传统前下防护和轻量化前下防护性能,根据GB 26511—2011的要求,基于CAE在P1、P2、P3点分别做载荷和位移模拟分析,加载位置如图2所示。

5.1 传统前下防护性能分析

基于此项目,车型最大总质量12 t,在P1、P2、P3,施加58.8 kN、117.6 kN、58.8 kN载荷,且持续0.02 s以上,其结构如图9所示,结构属性见表2,材料属性见表3。传统前下防护载荷和位移分析结果如图10和图11所示。

图9 传统前下防护结构

表2 前下防护结构属性

表3 B510L材料属性

由图可知,P1点加载过程中,传统前下防护塑性变形未超出延伸率,最大支撑力达到60 kN且加载器位移为24 mm小于400 mm;P2点塑性变形较小,未超出延伸率,最大支撑力达到120 kN且加载器位移18 mm小于法规要求的400 mm;P3点变形较好,塑性变形很小,支撑力达到59 kN时位移为3.9 mm,均满足法规要求。

图10 传统前下防护P1、P2、P3点加载过程塑变云图

图11 传统前下防护P1、P2、P3点加载位移曲线

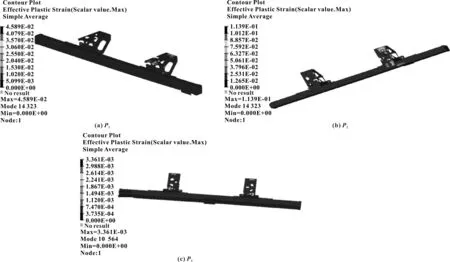

5.2 轻量化前下防护性能分析

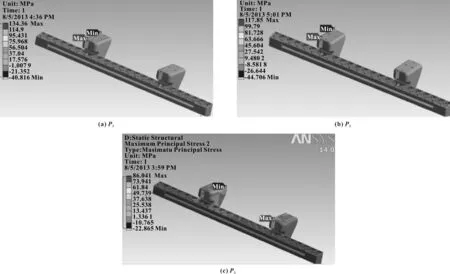

同样的工况下,对轻量化前下防护加载,其载荷和位移分析结果如图12和图13所示。

图12 轻量化前下防护P1、P2、P3点过程塑变云图

图13 轻量化前下防护P1、P2、P3点加载位移云图

由图可知,P1点加载过程中,轻量化前下防护横梁塑性变形未超出延伸率,最大支撑力达到60 kN且加载器位移为12.66 mm小于400 mm;P2点塑性变形较小,未超出延伸率,最大支撑力达到120 kN且加载器位移7.99 mm小于法规要求的400 mm;P3点变形较好,塑性变形很小,支撑力达到59 kN时位移为4.92 mm,均满足法规要求。

5.3 传统前下防护和轻量化前下防护性能对比

传统钣金前下防护和轻量化前下防护载荷和位移分析对比见表4。

表4 传统钣金前下防护和轻量化前下防护载荷和位移分析对比表

由表4可以得出:

(1)传统前下防护和轻量化前下防护都存在局部应力较大区域,主要在安装点处,可通过优化结构弱化;

(2)传统前下防护和轻量化前下防护P1、P2、P3点加载位移都小于400,满足法规要求,且轻量化前下防护变形更小,比原钣金方案略好。

综上可知,注塑+T型钢方案性能与原钣金方案相当,可行性较高。

5.4 传统前下防护和轻量化前下防护质量对比

对比传统前下防护和新型前下防护两种方案,结果见表5。由表可知,轻量化前下防护降重35.9%,超出预期目标。

表5 传统前下防护和新型前下防护的对比

6 结束语

文中主要阐述了“以塑代钢”的前下防护轻量化设计方案,考察了其性能和生产制造可行性,得出其在满足性能前提下,质量下降35.9%,产品满足生产制造要求,体现了优势。同时,前下防护轻量化设计,离不开理论,更离不开实际验证,理论和实际相结合是后续工作的一个重要方向。