辅助胶凝材料在泡沫混凝土中的应用与研究进展

2020-12-27朱嘉炜赵孟君陈菁陈博洋

朱嘉炜,赵孟君,陈菁,陈博洋

(扬州大学,江苏 扬州225127)

0 引言

建筑业的快速发展, 使得其对水泥的需求量日益增加,但水泥在生产过程中会产生CO2,对环境带来不利影响。因此,为了响应政府节能减排的号召, 相关学者开始对建筑固废和工业固废进行研究, 主要是将其制备为粉体用于取代部分水泥制备水泥基材料使用。据统计, 我国建筑领域在2017 年产生的建筑固废已经达18 亿t, 且有不断增长的趋势,预计到2020 年底将突破50 亿t。由于建筑固废存在大量粉尘、不易自然降解的特性,传统的处理方式会带来一系列环境问题。与此同时,我国粉煤灰年产量基本保持在5~7 亿t,如果处理不当会造成城市空气污染, 危害人民身体健康。因此,对建筑固废和工业固废的资源化利用迫在眉睫。

1 辅助胶凝材料的基本性质

1.1 物理性能

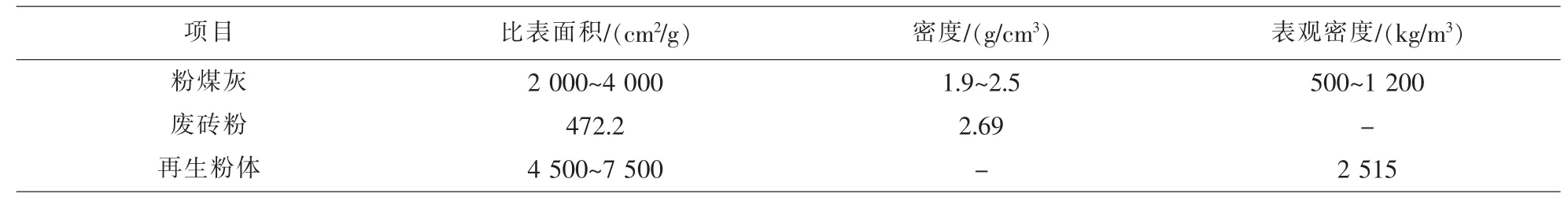

粉煤灰是燃煤发电站所产生的飞灰, 通过排放的烟气收集得到,其具有潜在活性,可在碱性环境中反应生成具有胶凝性的组分。再生粉体是通过对建筑固废进行分级破碎和除杂筛分,在制备再生骨料过程中得到的粒径<0.16 mm 的疏松粉状物[1]。由于原料来源、种类、制备工艺和设备器具的不同,其物理性质存在着一定的差异。表1 为一些学者通过测试研究所得的建筑固废和工业固废中常见胶凝材料的主要性质。其中再生粉体的干表观密度为2 515 kg/m3,比表面积在4 500~7 500 cm2/g。

1.2 化学成分

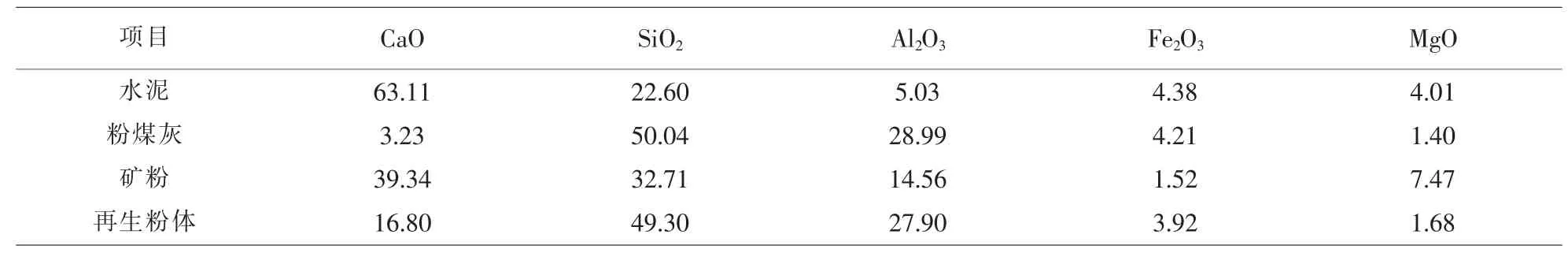

原材料的种类对再生粉体化学成分影响较大,不同原料之间存在一定的差异,但均以CaO、SiO2、Al2O3为主。与水泥相比,再生粉体SiO2含量较高,CaO 含量较低; 与粉煤灰相比,SiO2含量相近,CaO含量较高[2]。水泥,粉煤灰和再生粉体三者化学成分相似, 且再生粉体含有的SiO2和CaCO3是组成水泥的主要化学成分,再生粉体中的Ca(OH)2也是水泥水化过程中的产物,同时能够促进水泥的水化[3],具有形成胶凝产物的能力。表2 为一些学者[4-5]研究测试所得建筑固废和工业固废中胶凝材料的主要化学成分。

表1 辅助胶凝材料的主要物理性质

表2 胶凝材料的主要化学成分

1.3 活性激发

再生粉体的主要成分有硬化水泥石以及砂石骨料粉末等, 其活性以及胶凝性能受未水化的水泥颗粒影响较大, 已有相关学者采取了不同方法对其进行激发,吕雪源[6]选取了四种不同的温度段(200 ℃、400 ℃、600 ℃、800 ℃)对再生粉体处理,研究再生粉体的胶砂强度,试验结果显示,当再生粉体掺量低于30%时,与II 级粉煤灰相比其活性基本相同,热处理后,活性明显提高且在温度为600 ℃时达到最高。李超[7]将不同细度的粉煤灰掺入水泥基材料中,经过试验发现,掺入10%比表面积为803 m2/kg 的磨细粉煤灰,抗压强度比原抗压强度高1.2 倍。

刘栋等学者[8]利用Na2SO4、NaOH、Ca(OH)2、Na HCO3四种化学激发剂对再生粉体进行碱激发,结合宏观力学性能和微观结构表征结果确定激发剂的最佳用量。而孙丽蕊[9]分别按照水泥胶砂强度的试验方法以及再生粉体的标准稠度用水量制成标准水泥净浆, 以一定配合比加入碱性激发剂NaOH 以及Na2SO4对再生粉体进行活性激发试验。与对照组对比,再生粉体的活性均未得到提高,主要由于测试中的再生粉体中未水化水泥颗粒等活性物质较少,所以加入碱性激发剂对再生粉体的活性激发影响不大。

综上可知,再生粉体和粉煤灰有一定的火山灰活性,可以用于制备水泥基材料。通过选择合适的激发方式,可以一定程度上提高再生粉体和粉煤灰利用率和性能。

2 辅助胶凝材料在泡沫混凝土中的应用

2.1 辅助胶凝材料对泡沫混凝土流动度的影响

李博[10]研究发现,在相同水胶比下,不掺粉煤灰的泡沫混凝土流动性较差,掺入粉煤灰的泡沫混凝土流动性较好, 且粉煤灰掺量为30%时泡沫混凝土的流动性最优。张肖明[11]等制备了不同建筑固废再生粉体取代率的泡沫混凝土,研究了再生粉体取代率对泡沫混凝土流动度等性能的影响,分别以0%、20%、30%、40%等质量取代水泥制备泡沫混凝土,按JFJ/T341—2014《泡沫混凝土应用技术规范》测试了试件的流动度。研究结果表明,随着取代率的增加,泡沫混凝土的流动性逐渐降低;随着泡沫混凝土密度的增加,再生粉体对泡沫混凝土的流动性影响呈现减弱趋势。李青[12]还研究了掺入羟丙基甲基纤维素(HPMC)对再生粉体泡沫混凝土的改性影响,当HPMC 含量不超过0.05%时,能显著提高再生粉体泡沫混凝土的整体质量,改善浆体的粘稠性与流动性,提高气泡的稳定性与分散均匀性。

2.2 辅助胶凝材料对泡沫混凝土抗压强度的影响

泡沫混凝土的力学性能以抗压强度为主。由于建筑固废和工业固废成分来源不同,泡沫混凝土的强度会存在一定差异。

水泥是泡沫混凝土强度的主要来源,高艳娜以矿粉∶粉煤灰∶石灰∶石膏=4∶4∶3∶1 的基准配合比制备了泡沫混凝土,当水泥掺量在20%~40%时,随着水泥掺量的提高,试件的抗折强度和抗压强度呈现增加趋势,当水泥掺量继续增长到50%时,试件的抗折强度和抗压强度逐渐降低。

张松等学者研究发现, 对于泡沫掺量相同的泡沫混凝土,当再生粉体掺量小于10%时,试件的抗压强度随再生粉体掺量增加而增加; 当再生粉体掺量为10%时,其28 d 抗压强度最优,可达3.09 MPa,相比提高11.6%;当掺量在10%~25%之间时,试件的抗压强度则呈现下降趋势。

吕雪原试验表明, 当再生粉体掺量不超过20%时, 再生粉体对泡沫混凝土具有积极作用;低水胶比条件下,再生粉体具有明显的活性,有利于促进混凝土后期强度发展; 当胶凝材料用量提高时,则会降低再生粉体对混凝土强度的促进作用。

2.3 辅助胶凝材料对泡沫混凝土导热性能的影响

再生粉体取代率的增长对同密度等级泡沫混凝土导热性能的影响较小, 因为在其他条件一致的情况下,导热系数与泡沫混凝土的密度相关,而泡沫混凝土自身密度受再生粉体掺量影响较小,所以对同密度的泡沫混凝土而言, 增加再生粉体的掺量对自身导热性能影响有限。石司琴[13]研究了工业固废钢渣作为集料制备泡沫混凝土, 重点研究了其保温性能。水泥浆体本身导热系数较低,热量的传递效果缓慢, 钢渣泡沫混凝土引入的气泡决定了其保温性能, 并且均匀粒径的钢渣能够加速内部热量传播, 大粒径的钢渣对泡沫混凝土的保温性能提升有利。胡驰研究发现,掺入工业固废中的粉煤灰漂珠有利于提高泡沫混凝土的保温隔热性能, 泡沫混凝土的导热系数随粉煤灰漂珠掺量增加而降低。

2.4 辅助胶凝材料对泡沫混凝土吸水率的影响

通过破碎研磨处理建筑固废和工业固废得到的再生微粉,其孔隙率比较大,会导致用其制备的泡沫混凝土的吸水率较大, 从而降低泡沫混凝土耐久和保温隔热等多项性能。通过研究吸水率与再生粉体掺量之间的关系, 降低泡沫混凝土的吸水率有助于提高制品的性能。

邵洪江等学者研究了利用粉煤灰、石灰、水泥生产泡沫混凝土的配合比并测定了不同配合比时粉煤灰泡沫混凝土吸水率等性能, 从而有助于实现粉煤灰的资源化利用, 降低生产成本。实验表明,当粉煤灰掺量在40%~60%时,随粉煤灰和泡沫剂掺量的增加,试件吸水率显著提高。董素芬探究了通过利用再生EPS 颗粒改善砖粉泡沫混凝土的性能,将再生EPS 颗粒加入泡沫混凝土中,含水率在EPS 掺量>2%时大幅下降, 吸水率随着EPS 掺量增大而增大。对比同密度不掺入EPS 颗粒的砖粉泡沫混凝土,两者的抗碳化性能、抗冻融性能、导热系数相当, 但掺入EPS 颗粒可以大大提高试件的抗压强度,提高含水率和吸水率,提升砖粉泡沫混凝土的整体性能。

3 结语

建筑固废和工业固废中的再生粉体和粉煤灰具有辅助胶凝材料特性,可用于制备水泥基材料。利用建筑固废和工业固废取代部分水泥制备泡沫混凝土,不仅可以节约资源还能缓解温室效应。将再生粉体和粉煤灰作为辅助胶凝材料制备泡沫混凝土,可为固废的资源化利用提供一条新的途径。