屯兰矿18403工作面沿空留巷开采技术

2020-12-26杜鹏荣

杜鹏荣

(大阳泉煤炭有限责任公司,山西 阳泉 045000)

留煤柱开采是传统的煤矿开采护巷方法,由于需要在上区段运输巷和下区段回风巷之间留设宽度约10~30 m的保安煤柱,且该部分煤炭无法回收,因此将造成煤炭资源浪费.而沿空留巷无煤柱开采技术可较好地解决以上问题,沿空留巷开采可有效提高煤炭采出率,且大幅降低下区段工作面的巷道掘进施工量,瓦斯治理效果也更好,因此已在我国各大煤矿推广应用.但由于所留巷道受相邻两个工作面采动压力的影响,巷道围岩结构破坏明显,因此需采用合理的支护措施进行巷道维护[1-3].

谢文兵[4]利用数值模拟方法分析了充填体参数选择对支护效果的影响;孙恒虎[5]通过力学理论计算,对沿空留巷顶板压力、充填体支护阻力等进行了研究.其他学者相关研究也集中在数值模拟和理论计算方面,但缺乏与实际工程的深度结合,本文将以屯兰矿18403工作面为例,对沿空留巷开采技术的相关理论与实际工艺进行研究.

1 工作面概括

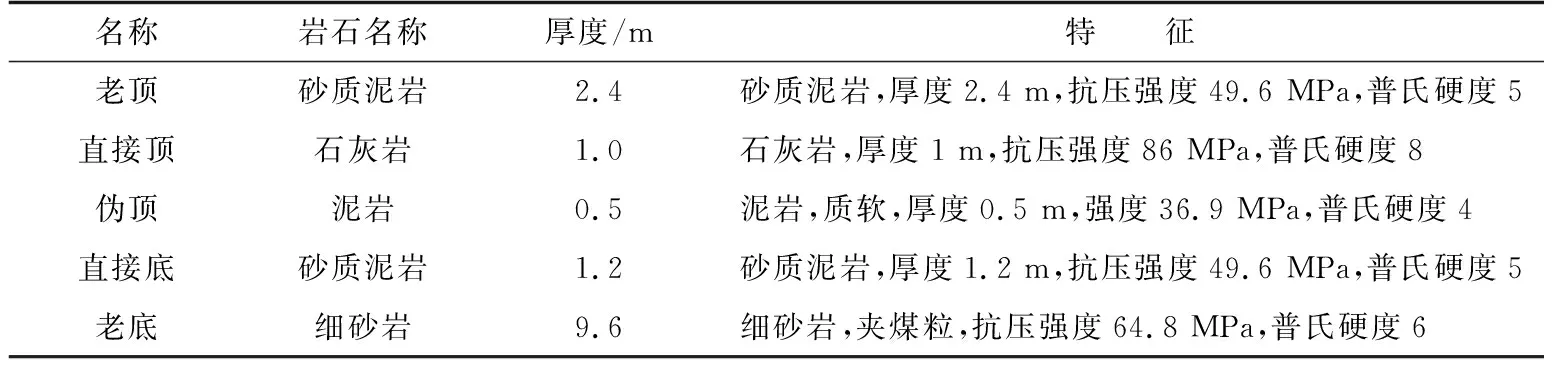

18403工作面井下位于屯兰矿南翼下组煤盘区右翼,主采8#煤层,煤厚1.80~3.15 m,平均约2.67 m,局部夹一层碳质泥岩,平均约0.39 m,煤层整体向南西倾斜,最大倾角8°,最小倾角2°,平均约5°.煤层顶底板情况如表1所示.

表1 煤层顶底板情况

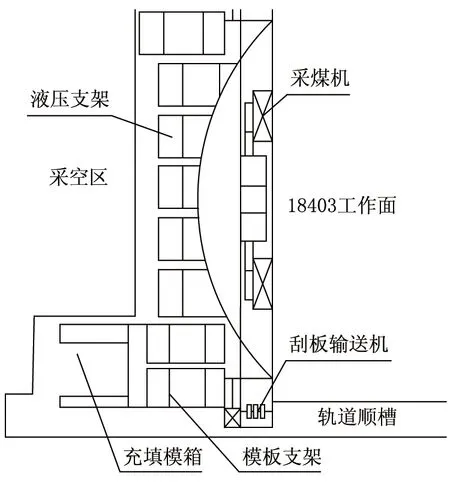

18403工作面设胶带顺槽、轨道顺槽、切眼、回风巷、底抽巷这5条巷道,如图1所示.18403工作面西北为18401工作面采空区,东南为18405工作面(已形成回采工作面),东北与南翼下组煤轨道巷相接,西邻白草塔地面抽放泵站保护煤柱.18403胶带顺槽复用18401轨道顺槽沿空留巷,在本工作面下部沿9#煤布置有18403底抽巷,与8#煤底板间距22~29 m,平均25 m.

图1 18403工作面结构组成

2 沿空留巷围岩运动规律

2.1 沿空留巷围岩变化特点

沿空留巷是指在上区段工作面回采过程中,通过使用充填支护等方式,对其靠近下区段一侧的顺槽进行维护和保留,以在下区段工作面回采过程中作为顺槽使用其结构如图2所示.这一技术可明显缓解采掘衔接的紧张局面,同时延长矿井服务年限.但是,上区段工作面回采后,采空区顶板垮落,巷道上部的围岩结构随之变化,根据相关文献所述[6-8],基本顶在断裂后发生下沉和回转,在充填体的支撑作用下,最终可达到“砌体梁”平衡状态.由于充填体在切顶时受力较大,充填体将发生一定程度变形,为防止因充填体强度不足导致的顶板下沉量增大、煤壁大面积片帮、充填体严重变形等问题,需根据围岩结构变化和支撑强度需求设计合理的充填体结构参数和充填工艺.

图2 沿空留巷结构及原理

2.2 围岩结构关键参数计算

2.2.1 基本顶断裂位置

如图2所示,沿空留巷上部围岩的直接顶断裂后,将断裂块体分为关键块A,B,C这3部分,其中,关键块B的断裂位置将影响巷道围岩的稳定性.经验表明,沿空留巷作业条件下,关键块B的断裂位置一般深入下区段工作面煤壁内部,而深入距离X的计算公式如式(1).

(1)

式中:M为工作面巷道高度,m;λ为侧向压力系数;φ0为所采煤层的内摩擦角,(°);K为巷道上方顶板所受地应力的局部集中系数;H为工作面深度,m;γ为顶板容重,MN/m3;C0为所采煤层的内聚力,MPa;PZ为巷道内支护措施可提供的支护阻力,MPa.计算可知,18403工作面的关键块B的断裂位置约在深入煤壁2 m位置.

2.2.2 关键块B的长度

一般认为,当工作面沿倾向的长度与顶板周期来压步距的比值大于6时,则基本顶发生侧向断裂后的断裂块长度与周期来压步距基本一致.当前18403工作面长度为235 m,周期来压步距为15~20 m,其比值大于6,因此关键块B的长度为15~20 m.

3 沿空留巷充填体参数确定

3.1 工程方法

沿空留巷充填体的设计关键在于充填体宽度的确定,当充填体宽度偏小时,其支护强度低,结构稳定性差,因此在关键块B的不平衡压力作用下,容易发生局部失稳变形、开裂;当充填体宽度偏大时,虽然支撑能力增强,可对巷道围岩进行有效支撑,但相应的充填施工量较大,使用的充填料增多,因此沿空留巷的成本增加,另一方面也易导致巷道底臌变形.因此,充填体宽度对巷道围岩稳定性、使用安全性、开采经济性都有显著影响,应慎重选择.

充填体一般常采用矩形截面,墙体高度与采高一致,以保证良好的接顶率,因此18403工作面沿空留巷充填体的平均高度为2.67 m.工程实践表明,当充填体的宽度与高度比值为0.8~1.0时,可同时满足经济性和安全性要求,因此,工程方法确定充填体宽度为2.5 m.

3.2 数值模拟算法

本节利用FLAC3D数值模拟软件,分别对充填体宽度2.0,2.5,3.0 m时的巷道受力和变形进行了分析,以进一步考查不同宽度条件下的巷道稳定性情况.

由不同宽度充填体对应的应力云图(图3)可知,充填体靠近采空区一侧所受的压应力最大,不同充填体宽度对应的最大压应力依次为18.3,12.1,7.1 MPa,即充填体宽度越大,相应压应力越小,支护也越安全,但充填体的施工成本和施工时间增加.另外,由应变云图可知,充填体中部受剪切和拉伸应变影响,充填体宽度为2 m和2.5 m时的应变破坏区域基本接近,但后者应力较小,因此通过一定的支护加强措施,可有效防止发生破坏变形,而充填体宽度为3 m时,充填体无明显破坏性应变.综合分析可知,充填体宽度为2.5 m时,可兼顾支护安全和成本要求.

图3 不同充填体宽度的应力及应变云图

实验室对此次沿空留巷充填材料进行试验测定,结果表明,材料冲模4 h后的强度即达到1.9 MPa,1 d后强度为6.74 MPa,5 d后强度为15.31 MPa,14 d后强度达到22.8 MPa.由此可知,即使充填体宽度仅为2 m时,其最大压应力也未超过充填体的抗压强度.但实际生产时,应考虑顶板周期来压影响和施工经济性,结合工程方法计算结果,最终选择安全系数略高的2.5 m作为此次充填体宽度.

4 沿空留巷现场工艺方案

4.1 工艺流程及设备

18403工作面沿空留巷充填工艺流程如下:架前支护→移架及拉移模箱→模箱内钢筋网布控→模箱内膏体充填→清洗充填泵及管路→充填墙体凝固→喷浆接顶.

充填施工设备选用1台HBMG-30/21-110S型混凝土充填泵,1台螺旋输送机,设备布置于轨道顺槽距切眼100 m处,随回采进行逐步外移.另需1条充填管路,管路沿煤壁侧安装,需每隔20 m地锚固定.

4.2 工序安排

4.2.1 架前支护

采煤机机尾割煤完成后,及时在模板支架上方铺设金属网,并用板梁和矿用11#工字钢按间距0.8 m间隔对顶板进行支护.要求板梁及工字钢与顶部金属网用至少3道8#铁丝捆绑,并与155#液压支架的搭接长度在500 mm以上.新布置金属网与原金属网的搭接长度在200 mm以上.在模板支架前采用“锚杆+托架”进行支护,托架长5 000 mm,锚杆间距2 500 mm,排距800 mm.若顶板已破碎,则锚杆间距应缩短为1 000 mm,排距不变.

4.2.2 移架及拉移模箱

在架前支护完成后,将图4所示的机尾2台ZZTM2×11300/19/35H型巷旁充填模板支架拉出,然后再将其后的TM10×1100/21/32型充填模箱拉出.

图4 充填模板及充填模箱布置

4.2.3 模箱内钢筋网布控

每移架4个步距,进行一次充填准备和充填操作.充填前,首先清理模箱内部杂物,并保证模箱内底板表面平整;如遇顶板破碎,需先对顶板进行维护.然后,在模箱内铺设直径8 mm钢筋网18片,其中10片平行于工作面煤壁,并用12根φ16 mm×1 500 mm直螺纹钢连接,间距700 mm,在靠近煤壁一侧埋设φ18 mm×1 600 mm弯成直角的螺纹钢,两端各800 mm,以备下一个循环铺模连接,弯钢筋一边紧贴工作面侧PVC布,并与底板垂直,另一边与直钢筋捆绑牢固.另外8片垂直于工作面煤壁的钢筋网布置在人行侧.钢筋搭接处每隔100 mm用双股14#铁丝连接,绞紧为止.钢筋网用14#双股铁丝每隔200 mm连接一道.

4.2.4 模箱内膏体充填

箱体内布控好后,架好充填管路,准备充填.然后将膏体混凝土(其主要材料为硅酸盐、碎石、砂子、粉煤灰等)通过螺旋输送机输送到HBMG-30/21-110S充填泵内,搅拌稠稀合适后输送到料斗内,最后通过充填管路输送至模箱内.充填模后实时观察材料堆积状况,要保证材料充满模箱且充分接顶[9-11].

4.2.5 清洗充填泵及管路

充填完成后,要及时对充填泵及管路进行清水冲洗,防止内部残余混凝土凝固,影响后续操作.

4.2.6 充填墙体凝固

待充填混凝土凝固成型,然后跟随回采拉移模箱.

4.2.7 喷浆接顶

为提高接顶率,使充填体为顶板提供足够支撑力,在模箱拉出后,需检查未完全接顶位置,然后继续对缝隙进行喷浆,使充填体完全接顶.

5 应用效果

虽然对轨道顺槽进行沿空留巷后的服务期限较短,但结合屯兰矿生产实际,这种开采方式主要有以下3方面优势:第一,由于屯兰矿为煤与瓦斯突出矿井,因此沿空留巷所形成的Y型通风,可有效解决回风上隅角瓦斯积聚问题,缓解通风系统压力,为安全开采提供有力保障;第二,膏体充填沿空留巷技术的使用,真正实现了无煤柱开采,少送巷道,缓解了屯兰矿的生产衔接紧张局面;第三,通过沿空留巷,实体煤柱回收率大幅提升,可为企业创造较大经济效益.

6 结论

1)屯兰矿18403工作面关键块B的长度为15~20 m,关键块B的断裂位置约在深入煤壁2 m位置.

2)利用工程计算方法,当充填体的宽度与高度比值为0.8~1.0,可同时满足经济性和安全性要求,由此确定充填体宽度为2.5 m;另外,数值模拟软件计算结果也支持以上结论,因此18403工作面沿空留巷支护体宽度确定为2.5 m.

3)沿空留巷现场工艺方案应结合工程实际,保证工序连接紧凑,充填体结构完整,并通过细化工艺流程保障充填体施工质量.