汽轮机高导管低频振动治理方法技术研究及应用

2020-12-25刘斌阳

摘要:5号汽轮机高导管在顺序阀运行模式下存在不同程度的振动超标现象,对管系及机组安全运行造成了较大的隐患。为满足安全生产要求,通过加装粘滞性阻尼器的方法对5号汽轮机高导管道振动超标问题进行了治理,有效解决了管道振动超标问题,确保了5号机组顺序阀能够可靠投运,管系及机组能够安全、稳定、经济运行。

关键词:高导管;顺序阀;振动超标;安全隐患;粘滞性阻尼器

引言

宁夏大唐国际大坝发电有限责任公司5、6号机组为600MW直接空冷燃煤发电机组,汽轮机型号为NZK600-16.7/538/538,由东方汽轮机厂生产,为亚临界、中间再热、单轴、两缸两排汽、直接空冷凝汽式汽轮机。汽轮机1、2、3、4号高导管尺寸规格为Φ400*55mm ,管道材质为12Cr1MoVG,其中,1、3号高导管接至汽轮机喷嘴上半,2、4号高导管接至汽轮机喷嘴下半。机组顺序阀运行模式下高压调节阀的开启顺序为1/3-4-2。

5号汽轮机1、2、3、4号高导管在顺序阀运行模式下存在不同程度的振动超标现象(最大振动值为35.45mm/s,《火力发电厂汽水管道振动控制导则》(DL/T 292-2011)允许最大值为20.2mm/s),管系的长期振动将会造成管道材料的疲劳损伤、支吊架的损坏、焊缝开裂等,对管系及机组安全运行造成了较大的隐患,影响了5号机组顺序阀的正常投运,不利于机组经济运行。

为满足安全生产要求,需要对5号汽轮机高导管的振动超标问题进行检查、处理,以消除管道振动问题,确保5号机组在顺序阀运行方式下能够可靠投运,管系及机组能够安全、稳定、经济运行。

1管道振动超标原因及控制原理

1.1 常见管道振动原因

电站管道振动问题是一个非常复杂的问题,涉及多方面因素。引起振动的力称之为激振力,根据激振力的来源,可以将管道振动归纳为机械振动、流体振动、阀门自激振动、地震等几种类型,其中以流体不稳定流动引起的振动最为常见,引起流体不稳定流动的原因有水锤、两相流、涡流等。

在不稳定流动产生的激振力的作用下,当管道存在以下问题时容易引发强烈振动:

(1)管道原设计没有水平方向上约束装置,管系刚度低,在流体的激振力作用下引起管道振动。

(2)管内介质经过弯头、阀门等原件时作用在管壁上的激振力呈周期性脉动状态,从而引发管道振动。

(3)管道内部流体流动速度的大小及改变、管道内流体的脉动压力,与管道自有频率产生共振。

1.2 管道振动控制原理

电站管道的设计除了要满足强度条件以外,还应该满足一定的刚度条件。管系的固有频率与系统的刚度有关,刚度越大,固有频率越高。首先勘测管道振动频率和振幅,分析管系的固有频率,通过提高管道系统的刚度避开激振频率。影响管系刚度的主要因素有管道走向、管径、壁厚和管道支撑状况。减少弯头的个数、增大管径和壁厚、增设支架都能使管系的刚度增大。在大多数情况下,管径、壁厚不容易改变,主要调整管道走向和管道支撑,而这两者中更常用、更经济性的是通过增减支架来调整管系的固有频率。通过振动治理使管系低阶固有频率提高,避开激振力频率中的低频成分,从而降低管道振动。

2 振动治理方案

本次振动治理的汽轮机高导管固有频率相对较低,是较容易发生振动的管道。因此,此类管道的设计除了要满足强度条件以外,还应该满足一定的刚度条件。本次振动治理的基本思路如下:在保证管系应力合格的前提下,通过增加减振限位装置等措施,增加管系的刚度和固有频率,避开对低阶激振力的响应,以减小管道的振动。

鉴于此,通过认真分析、多次论证,最终确定通过对振动管道加装粘滞性阻尼器及双向限位装置以消除管道振动问题。

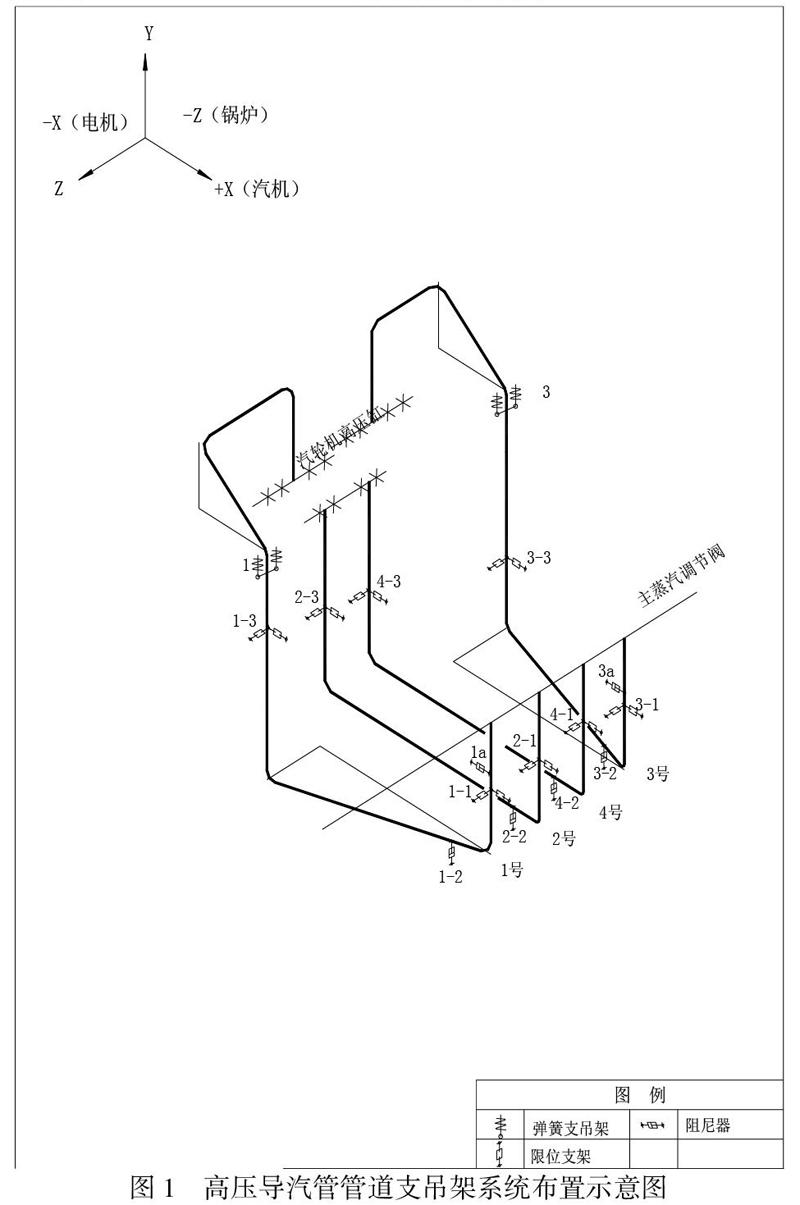

针对上述4条高导管的特性及振动情况,本方案总计增设减振装置12组,其中双向限位支架8组,分别为1-1、1-3、2-1、2-3、3-1、3-3、4-1、4-3 XZ双向限位支架;粘滞性阻尼器4组,分别为1-2、2-2、3-2、4-2,具体安装部位如图1所示:

该方案通过对每根管道加装粘滞性阻尼器,可有效吸收管道在多个方向上振动的能量,同时每根管道再辅助两组XZ双向限位支架,从而达到减小管道振动的目的。

3 管道应力计算

3.1 管道应力计算概述

管道静力计算的任务是确定在外载(温度、自重等)作用下,管道的变形、应力分布及支撑结构的约束反力等,并以此为基础确定管系的薄弱环节或关键部位,计算评估管系的使用安全性。

采用CAESARII软件对管道进行应力校核计算,该软件符合ASME B31.1等相关规范和标准的要求,在电厂管道静力计算中得到了广泛应用。

为了便于分析和计算,根据力学中力的独立性原理,将管道应力分为两种,分别为由管道内压、自重和其他持续外载产生的轴向应力之和(称为一次应力)以及由热胀、冷缩和其它位移受约束而产生的热胀应力范围(称为二次应力)。

3.2 管道应力计算结果

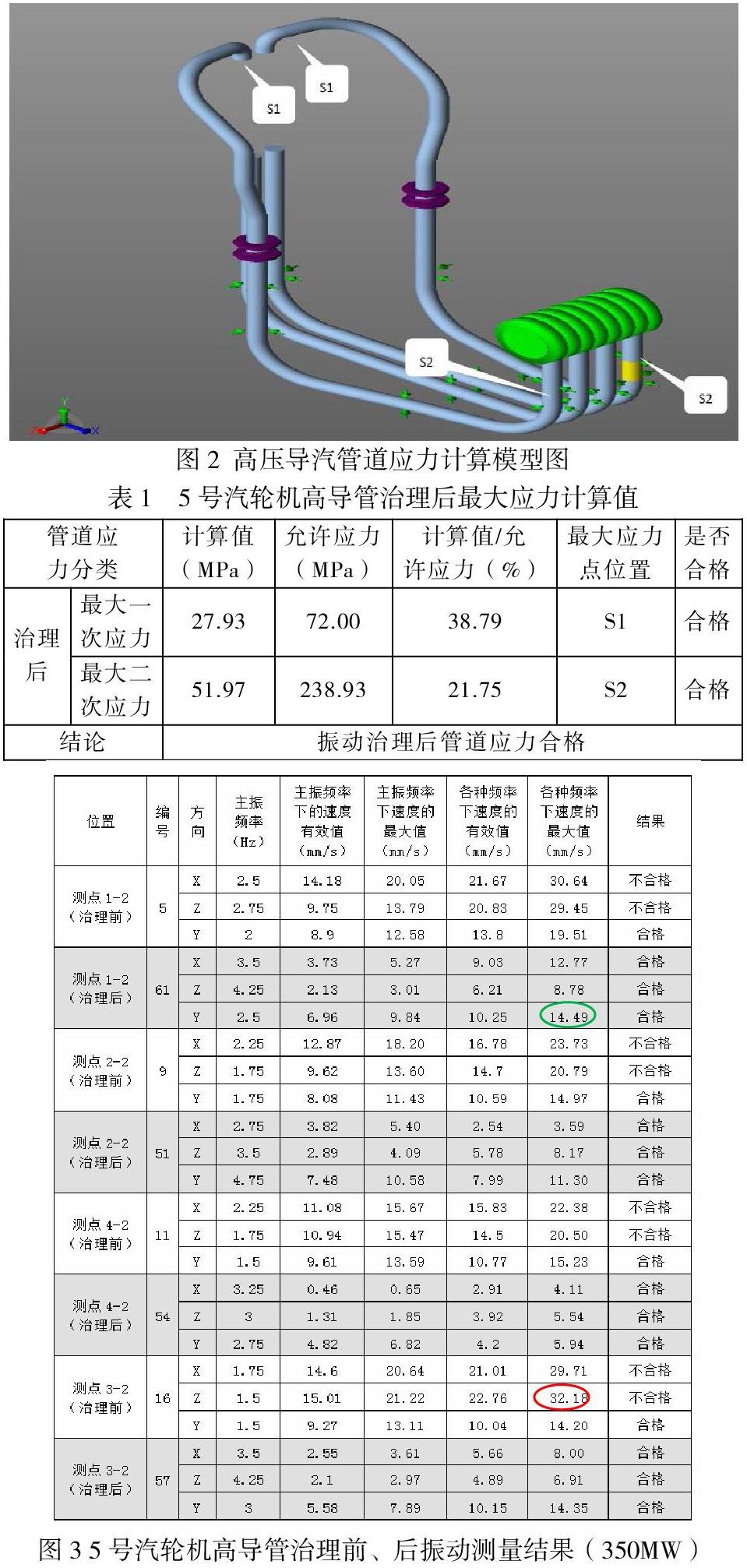

5号汽轮机高导管采用CAESARII2011软件进行应力计算,计算模型如图2所示,振动治理后管道的最大一次应力、最大二次应力如表1所示。振动治理后,管道最大一次应力、最大二次应力分别为38.79%、21.75%,最大应力点位置分别为S1、S2。

结论 振动治理后管道应力合格

4 应用效果

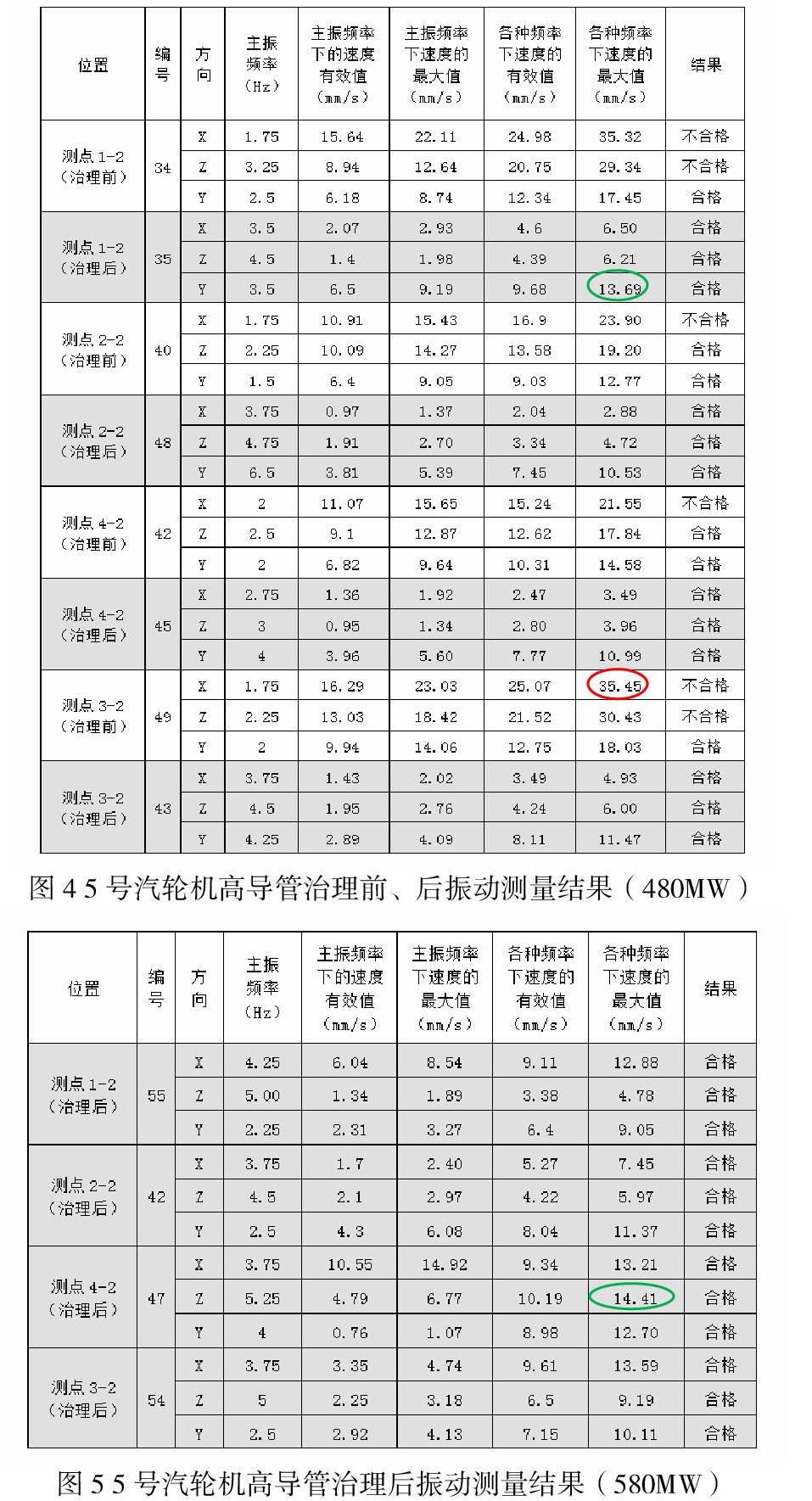

在振动治理前、治理后,5号机组以顺序阀方式运行时用测量仪器(RION 3-Axis Vibration Meter VM-54)对高导管振动进行了检测,每种工况均选取了4处测点,分别为测点1-2、测点2-2、测点4-2、测点3-2。振动治理前、后振动测量结果见图3、4、5。机组负荷350MW时,振动治理前、后高导管振动速度最大值分别为32.18mm/s(不合格)、14.49mm/s(合格),振动治理后较治理前最大振动速度降低了54.97%;机组负荷480MW时,振动治理前、后高导管振动速度最大值分别为35.45mm/s(不合格)、13.69mm/s(合格),振动治理后较治理前振动速度最大值降低了61.38%;振动治理前,考虑到机组运行安全性,未以顺序阀方式在更高负荷下运行及检测,振动治理后,机组以顺序阀方式运行且负荷达到580MW时高导管振动速度最大值為14.41mm(合格)。对比振动治理前、后测量数据,结果表明,在振动治理前机组负荷为480MW时,导汽管振动最大速度为35.45mm/s,超过了《火力发电厂汽水管道振动控制导则》DL/T 292-2011规定的20.2 mm/s的要求;振动治理后,导汽管振动速度最大值为14.49mm/s,振动速度大幅降低,满足DL/T 292-2011合格的要求,本次振动治理达到了预期目标。

0 结论

上述治理方案实施后,5号汽轮机1、2、3、4号高导管在顺序阀运行方式下最大振动值由35.45 mm/s降低为14.49mm/s,振动治理后振动速度最大值降低了59.13%,满足《火力发电厂汽水管道振动控制导则》(DL/T 292-2011)中规定的管道稳态振动最大允许速度值不大于20.2mm/s的要求,管道振动问题得以解决,确保了5号机组顺序阀能够可靠投运,管系及机组能够安全、稳定、经济运行。

该治理方案值得类似管道振动问题借鉴。

参考文献:

[1] 《汽轮机设备说明书》

[2]《火力发电厂汽水管道振动控制导则》(DL/T 292-2011)

[3] 《宁夏大唐国际大坝发电有限责任公司5号汽轮机高压导汽管振动大治理技术报告》

作者简介:刘斌阳(1988-),男,本科,工程师,从事汽轮机设备管理工作。