工业金相检验试验室的信息系统架构与实践

2020-12-25李至博

袁 野, 周 希, 李至博

(中核建中核燃料元件有限公司 理化检测研究所, 宜宾 644000)

在经济全球化的背景下,工业制造企业的产品质量已成为企业竞争力和发展能力的核心体现。不断加强质量管理,对生产进行全过程的控制和全方位的管理已成为企业管理的重要内容[1]。其中,工业检验试验室作为全面质量管理的重要组成部分,往往涵盖了原料检验、产品放行、工艺控制、科研试验等整个生产过程,保障检验结果的准确、可靠、高效就显得尤为重要。随着计算机网络技术的高速发展,信息化、数字化与自动化已经成为提高试验室管理水平的必要手段。目前,工业试验室信息平台的构建主要有独立LIMS(试验室信息管理系统)平台[2]、MES(制造执行系统)子模块[3]、OA(办公系统)结合3种方式,实现不同程度的信息共享、流程管理、试验室内部管理功能[4]。然而,目前LIMS中的数据采集主要局限于直接使用仪器分析并采集的数据[5-6],对于人机结合的检验项目如金相检验,LIMS大部分局限在信息入口和出口的数据管理,对于检验信息在整个检验过程中的流动和管理,并没有高效、可靠和系统化的解决方案。笔者以某金相检验试验室为例,介绍了金相检验管理信息系统的整体构架和实现过程。

1 架构设计

1.1 业务流程分析

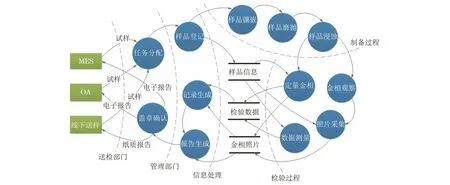

业务流程信息化的本质在于利用信息化工具来实现业务流程的重组(BPR),首要是对业务流程进行准确的建模和分析[7]。需要使用建模工具对金相检验整个业务流程进行建模,分析其中的实物流和信息流,找到信息化的主要要素和关键瓶颈,再设计信息化系统工具和自动化工具进行改善。采用数据流图(DFD)对金相检验的过程进行分析,如图1所示。

图1 金相检验的数据流图Fig.1 Data flow diagram of metallographic examination

由图1可知,样品信息是整个检验过程中最核心的数据,贯穿整个金相检验过程,样品镶嵌、样品磨抛和样品浸蚀3个制备过程主要操作对象是实体试样,主要依靠人工完成,信息化意义不大。而样品登记、金相观察、照片采集、定量金相、记录和报告生成等检验过程和信息处理过程,则主要由样品信息、检验数据和金相照片数据驱动,相互之间交互较少,适合采用数据驱动的分布式架构,保障样品信息流在整个检验过程的有效性,避免信息孤岛的产生。

1.2 系统构架

系统架构设计采用B/S和C/S架构结合方式,如图2所示。

图2 金相检验管理信息系统架构图Fig.2 Design diagram of metallographic examination management information system

2 系统实现

2.1 数据库平台

核心样品信息数据库采用免费开源的关系型MySQL数据库,可靠高效,适用于多平台应用,方便分布式访问和开发。数据库主要用于储存样品相关信息,局域网低并发环境对数据库性能要求不高,可布置在NAS中。

2.2 硬件组成

工业金相试验室为了满足大批量试样的需要,往往需要配置多台金相显微镜、体视显微镜、图像分析仪等设备。每台设备需配备一台计算机用于图像采集、测量等工作。因此将多台计算机与一台NAS文件服务器组成千兆局域网,利用NAS作为数据库及Web服务器,并利用SMB文件共享协议,将每台显微镜拍摄的照片、测量数据、记录及报告电子文档集中储存,有利于集中管理和定时备份,并可通过权限管理保障数据安全性。

显微镜硬件可支持任意型号的金相显微镜,显微摄像头则需提供相应的开发接口以便图像的统一管理。为进一步优化信息流,保证金相照片倍率及测量结果的准确,建议使用带有编码(Coded)物镜转盘的半自动金相显微镜,可通过应用程序自动获取采集倍率并关联相应标尺信息。国外主流的金相显微镜厂商均提供编码物镜转盘,但只有蔡司公司和徕卡公司产品公开了访问接口,可通过二次开发程序获取编码信息。如果使用更高级的全自动金相显微镜,则可实现更多的流程优化定制、详细信息获取等功能。

2.3 样品信息管理系统

样品信息登记管理系统的主要功能是对管理部门分配的样品相关信息进行录入、编辑、查看、检验状态管理、统计等操作。样品信息管理系统界面如图3所示。

登记样品可通过人工录入、条码扫描或信息系统集成的方式,以适应各种送样方式。登记后的每个样品会生成唯一的简化流水号及试验室编号,方便在金相试样上进行标记。在其后的检验过程中,可以使用试验室编号索引到原始样品信息,保障样品与检验结果的对应性。并可通过打印试样清单或试样袋,对检验后样品进行归档管理,保证检验结果的可追溯性。系统带有多用户及小组管理功能,可将样品与检验员或检验小组绑定。通过统计功能实现工时自动统计与绩效考核等班组管理功能。而通过对不同用户的权限管理功能设计,对于不可逆的数据操作(编辑、删除等),需要特定的用户权限才能操作,保证了数据安全性。

样品信息登记管理系统适合采用B/S架构[8],Web服务基于开源的Drupal内容管理平台二次开发搭建[9],无需客户端支持,在局域网任何一台计算机中均可通过浏览器访问,有利于多人协同工作。提供触摸屏界面,可用于检验现场的电子看板管理和检验进度跟踪,再通过信息系统反馈给管理部门及用户,提高试验室整体运行效率和管理水平。

图3 样品信息管理系统界面Fig.3 Interface of sample information management system

2.4 金相照片采集系统

用于对样品的典型金相照片进行采集和信息化管理。虽然大多数金相显微镜或摄像头均有配套的照片采集软件,但往往面向通用流程,要完成一个样品的照片预览、标尺选择、采集、裁剪、调节、信息标注、标尺标注、定倍打印往往需要大量繁琐的重复操作,费时费力且容易出现信息错误[10]。

金相照片采集系统采用与显微镜镜体及摄像头进行深度集成的方式,在一个界面内完成金相照片采集的全部操作,提供自动ROI采集、自动标注、自动阴影校正、自动保存等一系列自动化功能,并通过数据库导入登记的样品信息,金相照片采集系统界面如图4所示。仅需通过照片预览、样品选择、采集3个步骤即可完成金相照片采集,大大简化了工作流程。而且由于整个过程几乎无需人工输入信息,最大限度地保证了金相照片和样品的对应性和信息的准确性。此外,由于建立了样品信息与金相照片的对应关系,可以在系统中使用样品的原始信息索引查找对应的金相照片,进行相应的查看、编辑,方便海量金相照片的管理。对于典型的金相照片还可进行收藏、归档和注释,快速建立并管理试验室的金相图谱,为检验过程提供专家信息支持。

图4 金相照片采集系统界面Fig.4 Interface of metallographic photo acquisition system:a) Image-pro plus platform; b) Axiovision platform

对于定量金相分析所需的大量视场图像采集,该系统也提供了批量采集功能,利用显微镜的自动载物台和自动聚焦功能,通过设计的采集区域导航、采集视场自动计算、自动聚焦修正等功能实现全自动的批量采集,并可将常用采集参数储存为预设,与样品信息关联进行自动调用,自动归档储存图像。

对于简单的金相微观尺寸测量,如焊缝熔深、薄膜厚度、形状参数测量等可在金相照片采集系统中进行,测量数据以独立文件或覆盖层标注储存,并与对应的样品信息相关联,可在记录和报告的填写过程中使用。

金相照片采集系统使用VBA语言开发,采用C/S架构连接到NAS中的数据库。基于蔡司Axiovision©软件的客户端支持蔡司公司多种型号的手动、半自动或及全自动的金相显微镜和体式显微镜,基于Image-Pro Plus图像分析软件的客户端支持其他手动金相显微镜[11]。所采集的金相照片自动标注信息后按照统一的存储规则存储在NAS中,便于集中管理和使用,构建起不同金相检验设备的协同工作环境,提高检验效率,并实现检验进度的自动更新。

2.5 定量金相分析系统

大部分工业金相试验室都包含大量定量金相分析项目,如材料晶粒尺寸、多相组织相含量、孔隙率等。对于标准检验项目,市面上有众多免费和收费的金相定量分析软件可以实现。而特殊产品的非标定量金相分析项目只能通过通用图像分析软件组合算法实现,测量参数多,对检验人员要求高,分析效率低,结果不能实现信息化。

笔者架构的该系统采用定制开发,针对核燃料元件生产中常用的气孔分布测量、晶粒尺寸测量、相含量测量等项目,开发专用的测量模块,简化设置参数,通过样品信息自动加载、自动分析和自动生成记录,满足高效工业生产检验的需要[12]。

2.6 检验记录及报告管理

完善的检验记录和报告管理是试验室认可中的要求,同时检验报告的质量也是用户对检验质量的直观印象。现有金相管理软件中报告生成一般是以照片为中心,手工填写样品信息和数据,低效、易出错。对于以检验数据为中心的工业检验来说,难以生成统一规范的记录和报告。

笔者架构的该系统基于Microsoft©Word和Microsoft©Excel构建。利用Word建立记录和报告模板,用Excel建立技术文件和标准数据库。使用内置VBA语言,读取MySQL数据库和Excel数据库插入样品信息、引用文件、检验数据和照片等信息,自动填写记录、生成页码并归档保存。再利用记录内容为上层信息系统提供数据或自动生成纸质报告内容,给与检验员灵活的编辑权限的同时保证了数据的一致性。

3 结束语

该工业金相检验试验室信息系统实现了现有的生产信息系统、LIMS试验室管理系统或传统管理方式和金相设备间的整合,消除了信息孤岛。并通过对检验流程的优化和定制,适应了多种类、多数量、高准确性要求的现代化工业金相检验试验室的需要,能大大提高试验室检验效率,规范试验室管理,确保整个检验流程有序、可控、可监督,保证检验记录与检验报告单的正确性,提高了检验质量。