基于MAS 的高炉炼铁碳排放微观机理模型

2020-12-25高星,赵刚,2

高 星,赵 刚,2

(1.武汉科技大学机械自动化学院,湖北 武汉 430081;2.机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

1 引言

目前我国主要采用联合国IPCC 提供的排放因子和氧化因子核算方法,使用原燃料和电力消耗数据计算直接和间接碳排放量[1]。由于该方法完全忽略工业系统工艺和设备参数对碳排放量的影响,将工业系统视作线性IO 系统,碳排放量只与排放因子存在线性关系,由原燃料净发热值和氧化因子的乘积决定,因此在企业级的碳排放核算中会产生过大误差。美国洛杉矶Reclaim 项目使用排放因子计算碳排放量存在50%左右的误差[2]。

为缩减误差,学界目前的研究一方面侧重于对碳排放因子进行实测和修订;另一方面侧重利用LCA 和IOP 清单分析,建立基于历史数据和数理模型的工业碳排放计算方法。文献[3]使用类似的矩阵方法来提高制造工艺碳排放的计算效率。文献[4]为了提高碳排放测算精度,建立全国高分辨率行业碳排放分布图。文献[5]将LCA 方法运用于机床关键环节的碳排放测量并提出了其系统运行模型。虽然上述文章针对碳排放建立了完善的模型,但其核心方法依然是利用历史数据,运用IPCC 提供的排放因子法建立的。无法反映企业碳排放的动态微观机理,也不能在数量级层面进行预测和调控。

为解决上述科学问题,提出基于MAS 系统演化的方法针对钢铁产业中碳排放量最大的高炉炼铁工序建立碳排放机理模型。文献[6]基于MAS 模型,模拟了政府干预行为对企业不同生产模式下的产能带来的影响。文献[7]提出基于协助共存的CAS 智能生物算法,解决了制造业分布式网络供应链优化问题。文献[8]引入对象过程/MAS 的建模方法,建立多模式、多路径、多设备条件下的制造生产调度模型。目前MAS 用于低碳目标下绿色制造系统演化建模的研究还比较少,在绿色制造领域的应用研究有待加强。因此,旨在以高炉为研究目标,利用MAS 技术探索一种既能描述系统碳排放特性,又能反映炼铁过程的动态特征,并能对不同形式的高炉炼铁过程具有广泛适应性的建模仿真方法和软件工程设计方法,在理论和实际方面均具有重要的意义。

2 IPCC 排放因子法分析

IPCC 排放因子法的基本原理是碳平衡,在高炉炼铁中,CO2计算方法为输入原料(矿石、焦炭、煤粉、溶剂等)固有碳量扣除输出物料(生铁、炉渣、高炉煤气等)带走的碳量。

CO2排放量=(∑输入原料含碳量-

每种物料含碳量计算式为:

式中:M—各种物料含碳量,kg;J—各物料的量,kg 或m3;Q—各物料的热值,GJ/kg 或GJ/m3;C—转换因子,kg CO2/GJ。其中Q 与C 的乘积即为各物料对应的CO2排放因子,并假设碳氧化因子为1。

但是,在实际的粗钢生产过程中,可能有以下问题影响排放因子的准确性:

(1)铁矿石品味TFe 往往是不同的,这就导致其热值Q 也会由于各元素含量不同而改变。

(2)高炉燃料的固碳量计算式为:

式中:Mad—分析试样的水分含量,%;Aad—灰分,%;Vad—分析试样的挥发分含量。

由于每批燃料对应的参数各不相同,其固碳量也会有的区别,运用同样的排放因子计算碳排放显然会有较大的误差。

(3)在式(2)中是假设碳氧化因子为1,即完全氧化,而高炉中物料发生复杂的物理化学反应,其燃烧率会受富氧量及其他物质的影响。因此,将碳氧化因子假设为1 显然是不合理的。

综合考虑上述因素,IPCC 提供的排放因子法没有考虑高炉内部实际的碳素流,依靠固定的排放因子针对不同的高炉无法针对性准确的考虑其内部机理,在计算碳排放量时会产生较大误差。

3 基于MAS 的碳排放计算实例

3.1 高炉炼铁MAS 仿真系统

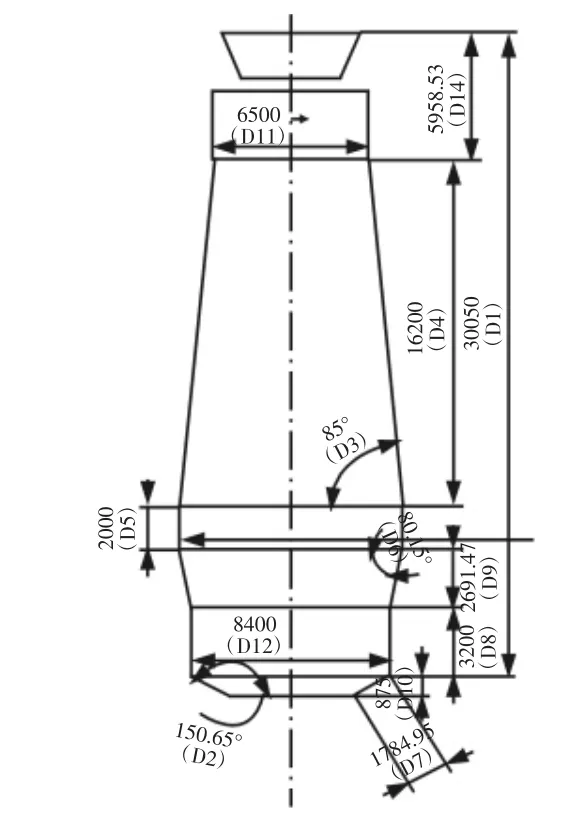

本次实验选用的是武汉某钢厂1 号高炉的实验数据,其炉体结构,如图1 所示。由于高炉内部反应机理复杂,为了准确描述碳素流走向,对其典型特征进行提取,根据高炉内部温度分布特点,将高从上至下分成3 块区域:预热区、热贮备区、高温区[9-10]。输入的炼铁原料铁矿石、焦炭从炉顶注入进入预热区,同时在炉底高温区鼓风及输入燃料使炉内温度迅速上升并生成还原性气体。在焦炭和还原剂的作用下铁矿石中的铁在等温区被分离出来输出为铁水,并且伴随炉渣和高炉煤气。各种物料之间的反应条件主要为温度,故炉内区域的划分主要以此为依据。

图1 炉体结构平面图Fig.1 Plane Diagram of Blast Furnace Structure

将MAS 系统[11]设置为包含各接口、物料Agent、连接器、求解环境控制器的复杂系统。其中接口是将高炉初始信息输入至系统内部,并传出反馈信息;物料Agent 会根据自身属性与其他物料Agent 发生反应;连接器负责将各物料Agent 运输至各反应区;求解环境控制器负责控制高炉内部的温度。系统运行方式示意图及各分区主要的物理化学反应,如图2 所示。

图2 MAS 系统运行示意图Fig.2 Schematic Diagram of MAS System

3.2 系统参数定义及设置

(1)物料种群数的设置:在MAS 系统中,输入的原料须转换为无量纲的数值,该功能由接口进行转换。由于高炉炼铁输入物料通常含有多种成分,因此需要对各种成分进行精确计算以带入模型中(例如烧结矿中Fe2O3的质量)。各输入物料质量表达式如下:

该式即为各种输入物料所含该成分的总和。

式中:mi—输入成分质量,kg;Mi—输入物料质量,kg;T—所占百分比,%。

根据物质的输入量得出种群数量的表达式如下:

式中:ni—物料对应种群个数;mi—物料质量,kg;Ni—对应的相对分子质量。

(2)智能体行为定义:图1 中所示的智能体在各反应区中能够发生的变化及条件需要提前设定,其化学式、热量释放情况及条件,如表1 所示。

(3)温度控制器设置方法:高炉内部的温度环境由各反应吸收和释放的热量决定,因此温度控制器的功能应为能够通过容器内部的热量计算出温度,其控制表达式如下[12]:

式中:Q—温度;Xi—各反应放热;μi—温度转换因子。

表1 反应规则及条件Tab.1 Reaction Rules and Conditions

3.3 仿真结果

本次实验的数据报表来自于l 号高炉2015 年6 月份的实际数据,包括输入的原料量、输出的产品量等参数。该高炉的有效容积为1436m3、炉腰直径为9500mm、炉缸直径为8400mm、炉缸横断面积为55.5m2。根据式(4)~式(5)将报表中的数据整理后转换为各物质种群数,如表2 所示(部分)。

表2 输入物料种群数(单位:102 个)Tab.2 Input Material Population Number

将数据带入Anylogic7 仿真平台,选择智能体建模。高炉铁生产过程的周期大约120min,分为四个时间段,每段时间为30min。以6 月1 日为例,将含有C 的物质量根据时间的变化情况绘制出的图像,如图3 所示。

图3 碳素流分布曲线图Fig.3 Curve of Carbon Flow Distribution

从图3 中可知,输入的焦炭以及作为燃料的煤粉在高炉中主要以CO2、CO 存在于高炉煤气中,部分在高炉中发生渗碳反应进入到粗铁中以Fe3L 的形式存在,极少部分存在于煤气粉尘中。为了检验该数据的真实性,将6 月1 日-10 日实际收集的高炉煤气中CO2、CO 数值与仿真结果进行对比(转换为种群数量),结果如表3 所示。将CO2实际值作为响应值、仿真值作为因变量进行回归曲线拟合及方差分析,置信区间为95%,如图4 所示。

表3 仿真值与实际值数据表(单位:102 个)Tab.3 Simulation Value and Real Value Data Table

图4 数据分析方差图Fig.4 Data Analysis ANOVA

由实验得到回归模型的自由度为1、F 值为10.42、P 值为0.012,当P 值小于0.05 时说明该回归模型在置信区间内是可靠的。由图4 可知,正态概率图中的散点基本分布在直线的两侧,残差处第六天以外在等值线0 附近上下分布,说明实际值与仿真值之间的误差较小,仿真效果良好。

4 结论

基于MAS 建模方法与实验仿真,可以得出如下结论:(1)通过Anylogic 仿真可知,高炉碳素流的去向主要为高炉煤气中CO2、CO、渗碳生铁、炉渣粉尘,因此在计算过程中只考虑输入与输出物料CO2的折算值,应用排放因子法计算碳排放值存在(17~33)%的误差,且稳定性较差。(2)MAS 模型仿真模拟算法由于考虑了高炉的反应机理,充分考虑反应过程及设备情况,故其具有普适性,对于核算工业微观碳排放其误差控制在了(3.2~6.7)%,具有良好的可靠性。