AHP 和GRA 的微细电火花加工工艺多目标优化研究

2020-12-25欧阳波仪何延钢

程 美,欧阳波仪,何延钢

(湖南汽车工程职业学院,湖南 株洲 412001)

1 引言

微细电火花加工应用于尺寸小于0.5mm 的特征加工,其基本原理与普通电火花加工原理相同,但由于放电能量低、电极之间间隙小、加工精度要求高,加工过程中产生的废屑和热量不易排出、电极损耗较大,容易在表面上形成扩孔、残余应力、变质层、裂缝等,优化加工工艺方案能够降低缺陷,改善加工质量、提高良品率。因微细电火花加工包括扩孔量、盲孔深度、表面粗糙度等多个质量指标,设定合理的工艺参数难度较大。文献[1]研究发现,电容、电压和频率等加工参数对表面粗糙度和有明显影响。文献[2]采用灰色关联分析方法对正交试验法的结果进行分析,获得了最优参数组合。文献[3]对钛合金TC4 电火花加工特性进行了研究,分析了电流、脉宽、脉间和加工时间对电极损耗及加工速度的影响。

上述文献对本研究具有较强的参考价值,但都是研究普通电火花加工工艺,以电流、电压、脉冲和脉间四个参数为对象,而微细电火花加工中,电容与电阻也影响加工效果。为同时保证扩孔量、盲孔深度、表面粗糙度多个质量指标,提出AHP 和GRA 相结合进行工艺参数优化,基本步骤,如图1 所示。确定指标后,用层次分析法求出权重,运用田口正交试验得出质量指标数据序列,通过归一化处理计算出质量指标的灰色关联系数,将多目标转化为单目标优化,依此确定最优工艺组合[4]。

图1 研究流程Fig.1 Research Process

2 层次分析法

2.1 方法简介

层次分析法是将定量和定性指标结合,将各因素分解为多个层次,对同层次因素比较判断重要程度,通过计算确定各因素权重。在因素比较判断过程中,有关人员可以进行交流,确定出大家认可的重要程度排序,因此体现了人的决策思维特征,在权重决策分析中应用非常广泛[5],分析与计算步骤如下[6]:

(1)对判断矩阵A 进行归一化处理,得到矩阵B:

式中:akj—第k 个指标与第j 个指标的判断比值;—第j 列的元素之和;n—指标数。

(2)对矩阵B 中的元素按行相加,得到向量C=(C1,C2,…,Cn)T,其中:

(3)对向量C 进行归一化处理,得到W=(w1,w2,…,wn)T,其中:

(4)求矩阵A 的最大特征根(λmax),其中:

(5)一致性检验,其中:

式中:CI—不一致程度的指标CR—随机一致性比率RI—平均随机一致性指标(可查表)。

运用式(7)计算可知,当CR<0.1 时,说明判断矩阵A 符合一致性,可以接受。

2.2 指标权重计算

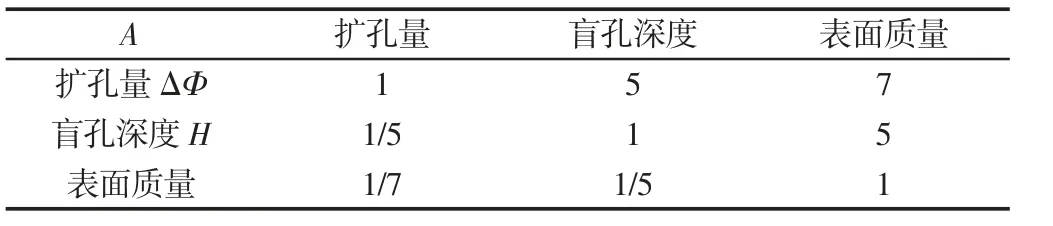

表1 判断矩阵ATab.1 The Judgment Matrix A

由研究专家、技术专家、质量专家组成的专家组,采用萨蒂1-9 比例标度法,对指标重要程度进行对比判断,分析两者之间的重要程度,并构造的判断矩阵,如表1 所示。

判断矩阵按式(1)归一化得到矩阵:

由特征向量W 可知,扩孔量、盲孔深度、表面粗糙度在质量综合评价中占的权重分别为0.6565、0.2327、0.1108。

进行一致性检验,按式(5)计算得到最大特征λmax=3.0198,代入到式(6)和式(7),计算得CI=0.0099,CR=0.0170<0.1。当CR<0.1 时,判定矩阵A 具有满意的一致性,可以接受。其中,查表n=3时,R1=0.58。

3 田口正交试验

3.1 试验方案

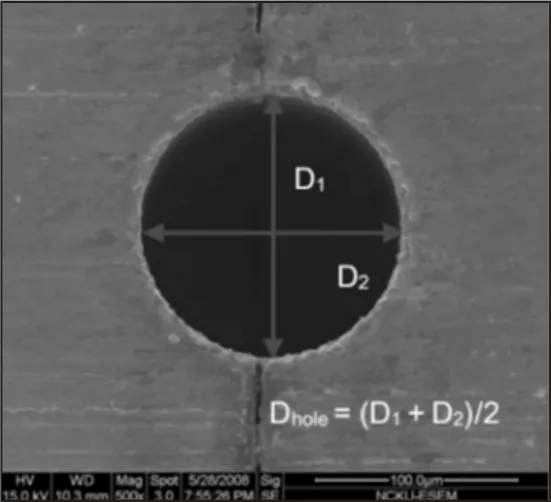

试验在(40×40×6)mm 的KG5 碳化钨工件表面加工φ0.5mm深2㎜的盲孔,设备选用Sodick AD30L 精密电火花成型机床,电极采用放电研磨法(EDG)加工的KG5 碳化钨,根据文献经验和实践经验设定电流为(1.5~3.0)A、电压为(90~200)V、脉冲时间为(1~3)μs、脉间时间为(5~10)μs、电容为(0.1~0.2)μF、电阻为(1~2)kΩ。由于孔径小,难以观察孔壁和测量孔深,本试验采用如图2所示的方法,将试件切开磨平后紧紧相互接触,在结合面中线进行加工。加工后,对扩孔量、表面粗糙度和加工深度三项质量指标进行测量。

图2 试件安装图Fig.2 Installation Drawing of Specimens

(1)测量扩孔量。电火花加工时,除电极末端会对孔底加工,电极侧面与孔壁间隙较小会产生放电效应,同时电极损耗会影响加工直径,因此将扩孔量作为重要的质量指标之一。本试验使用扫描式电子显微镜(SEM)测量水平和垂直的两个直径,求得孔平均直径与电极平均直径之差,即为扩孔量,如图3 所示。(2)测量盲孔深度。电火花加工中,电极损耗不仅会影响孔直径,还会导致加工深度无法达到目标值,普通电火花加工的处理方法是加长电极,微细电火花加工中,电极过长会导致强度降低。因此,盲孔深度监测非常重要,本试验中将加工后的试件分开,直接测量,如图4 所示。(3)测量加工表面粗糙度。电火花加工中,受表面金属熔化和电弧柱冲击等影响,未被加工介质带走的部分废屑会冷却留在加工表面,降低表面质量。本试验中,将试件分开后,以SEM 观察孔内剖面,测量加工表面粗糙度。

图3 测量孔直径Fig.3 Measuring Hole Diameter

图4 测量盲孔深度Fig.4 Measurement of Blind Hole Depth

3.2 实验与结果

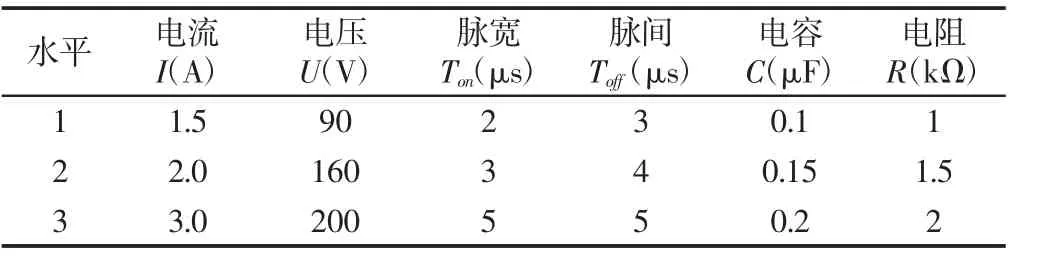

以扩孔量、盲孔深度、表面粗糙度等质量指标作为试验指标,选择电流、电压、脉冲、脉间、电容与电阻为因素,如表2 所示设定3 个水平,构建的正交试验表L9(34),如表3 所示。试验结果,如表4 所示。

表2 工艺参数和水平Tab.2 Machining Parameters and Their Level

表3 正交试验表Tab.3 Orthogonal Test Table

表4 正交试验结果Tab.4 The Results of Orthogonal Experiment

4 灰色关联分析

4.1 方法简介

系统研究中,只能获得部分明确信息,形成“黑白之间”的灰色系统。灰色系统理论是从灰色系统中,通过明确的信息找到内部联系和规律,以此研判系统内的发展状态,预见实现系统最佳的组合[6]。关联度是指2 个因素之间的关联性大小,灰色关联分析法是通过建立灰色关联分析模型,找到衡量各因素间的关联度大小的量化方法,分析与计算步骤如下:

(1)数据归一化处理[7-8]

将各指标归一化处理,转换为介于(0~1)之间。

质量指标越大越好的归一化处理公式为:

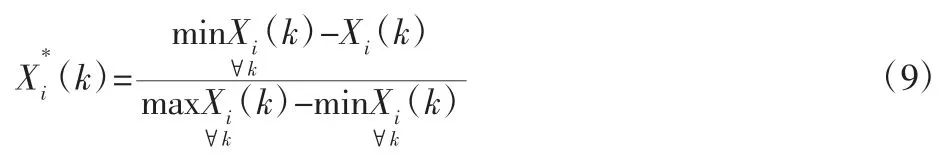

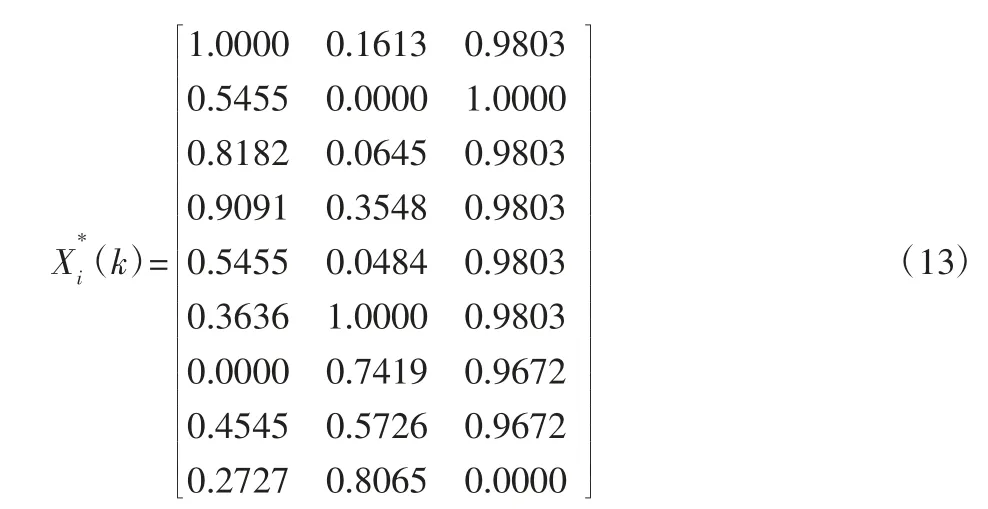

质量指标越小越好的归一化处理公式为:

质量特性有明确的目标值时的归一化处理公式为:

(2)灰色关联系数的计算(得出工艺因子与各质量指标的关联程度):

式中:Δmin—参考序列与比较序列中最小绝对差值;中最大绝对差值中k项指标的参考与比较序列之间的绝对差值;ρ∈[0,1]—分辨系数(一般取0.5)。

(3)灰色关联度的计算

4.2 质量指标与工艺参数分析

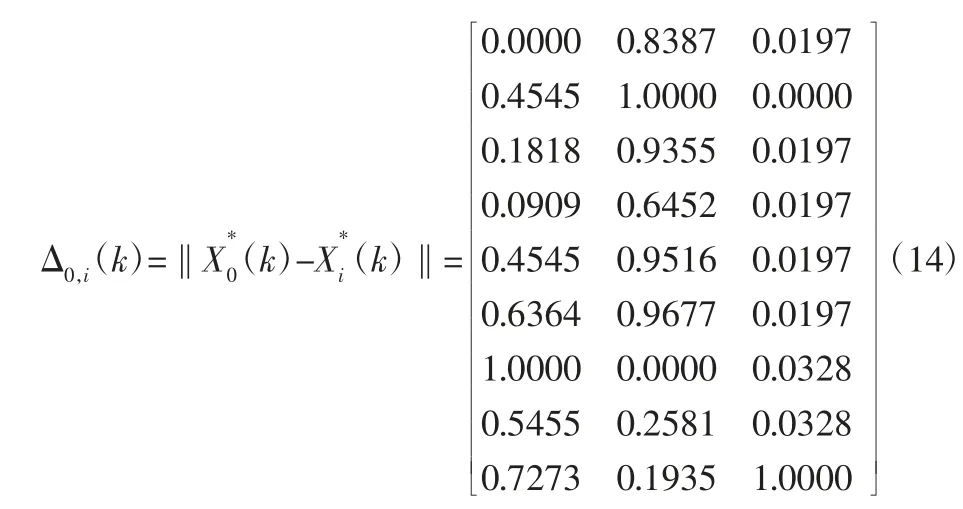

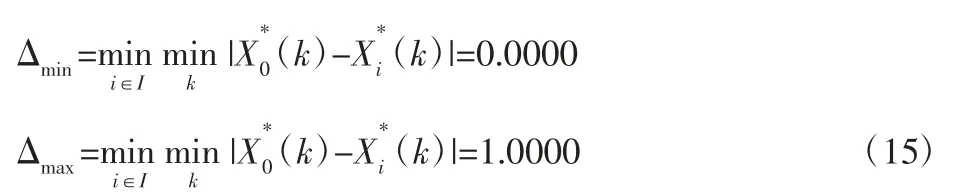

将表4 中正交试验结果按式(9)做归一化处理,计算各序列中质量指标的关联系数,参考序列为=[1.0000 1.0000 1.0000],得到比较序列

计算得:

灰色关联系数按式(11)计算得:

4.3 灰色关联度分析

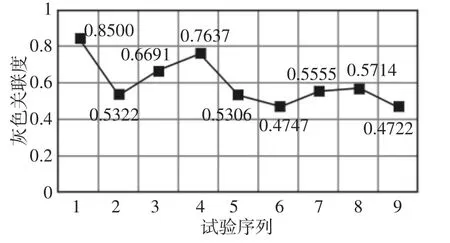

按式(12)计算每组试验的灰色关联度,如表5 所示。建立折线分析图,如图5 所示。

表5 灰色关联度及排序Tab.5 Grey Relevance Degree and Ranking

图5 正交试验序列的灰色关联度Fig.5 Grey Relational Grade of Orthogonal Experiment

5 结果与讨论

5.1 工艺参数优化

由图5 可以看出,第1 组的灰色关联度最大,说明该组工艺参数最满足多目标要求。采用均值法对灰色关联度和田口正交试验结果进行计算,得到的响应表,如表6 所示。其中,电容极差值最大,表明电容对微细电火花加工的3 个目标质量指标影响最大。由表6 可以看出,水平1-1-1-3-1-3 时灰色关联度最大,因此认为电流1.5A、电压90V、脉宽2μs、脉间5μs、电容0.1μF、电阻2kΩ 是最佳工艺参数组合。

表6 指标水平灰色关联度表Tab.6 Grey Relational Degree Table of Index Level

5.2 验证性试验

图6 验证试验SEM 图Fig.6 Verification Test SEM Diagram

验证试验结果表明,以电流1.5A、电压90V、脉宽2μs、脉间5μs、电容0.1μF、电阻2kΩ 组合加工,得到如图6 所示样件,其扩孔量为28μm、盲孔深度1.96mm、表面粗糙度3.2μm,符合质量要求。

6 结论

相比普通电火花加工,微细电火花加工的尺寸小、质量要求高,其质量指标多,给工艺优化带来一定的难度。提出了以AHP和GRA 相结合的方法将多目标转化为单目标优化,通过应用层次分析法确定扩孔量、盲孔深度、表面粗糙度等质量指标权重,以KG5 碳化钨微细电火花加工的正交试验,以灰色关联度分析确定最优工艺组合,验证试验证明了该方法的科学性和可信性,为微细电火花加工工艺优化提供了一种新的方法。