自行式高空作业平台的越障分析

2020-12-25高旭宏毛子夏刘立强

高旭宏,毛子夏,孙 迪,刘立强

(1.航天新长征电动汽车技术有限公司,北京102615;2.集美大学轮机学院,福建 厦门 361021)

1 引言

自行式高空作业平台作为一种新型高效的工程机械,具有自行走能力,广泛应用于船舶、航天、建筑、租赁等行业。美国、欧洲、日本等发达国家对自行式高空作业平台的研制始于20 世纪60、70 年代,研发技术处于领先地位。国内自行式高空作业平台的研制起步较晚,自2000 年开始,至今具有一定规模的生产企业约20 家[1-2]。自行式高空作业平台是承载人员高空作业的设备,当整车在行驶过程中,不可避免地要越过凸起的障碍物和下凹的坑洼。因此,整车最重要的性能是越障过程中的动态稳定性。

目前,欧洲颁布的标准EN 280 和我国颁布的标准GB 25849均明确规定:“自行式高空作业平台在制造商允许的使用情况下,能越过高100 mm、角度与垂直面成30°的路缘石或深100 mm、角度与垂直面成30°的坑洼,整车不会发生倾覆”[3-4]。

对车辆越过路缘石和坑洼路障时整车动态稳定性的分析,国内外的科研人员做了大量的研究工作。其中,文献[5]通过对事故数据的统计分析,确认危害整车横向稳定行驶的主要因素是路缘石和坑洼。文献[6]建立了汽车和路缘石的碰撞仿真分析模型,从减少安全事故的角度确定了路缘石的合理高度。文献[7]应用ADAMS建立了三轮车辆的动力学模型,对行走状态时质心位置与动态稳定性的关系进行了分析。文献[8]基于ADAMS 建立了四轮拖拉机的动力学仿真模型,采用模糊控制和PI 控制相结合的方式,分析了整车在坡度上行走越障时的安全稳定性。文献[9]采用ADAMS对汽车和路缘石碰撞模型进行仿真实验,分析了倾翻事故与不同车速和路缘石碰撞间的关系。文献[10]使用ADAMS 建立了车辆的分析模型,将车辆行驶过程中遇到的横向和纵向载荷作为输入条件,分析了初始位置的偏移量对车辆越过障碍能力的影响。文献[11]对车辆行驶过程中不同的障碍路况进行了分析,开发了路面状态诊断系统,可实时监控整车行驶的安全状态。文献[12]提出使用“零力矩点”的方法预测车辆的运行轨迹,以规避越障的安全风险。文献[13]利用超声波传感器监测高原山区的坑洼路况,针对不同的坑洼障碍,提出了车辆行驶预警避让的智能控制方法。文献[14]车辆越障过程离散化处理,分析了越障过程中缓冲装置对车体与地面干涉的影响。文献[15]使用CARSIM 仿真分析了车辆越过路障时的缓冲性能与动态稳定性的关系。文献[16]分析了无规胶轮车通过坑洼路面的稳定性与回转支撑安装预紧力间的关系。

从以上国内外的研究成果可见,不同车辆越障过程中的动态稳定性与车速、障碍尺寸、控制策略、缓冲减速、装配精度等多因素相关。但现有对自行式高空作业平台越障过程中动态稳定性的研究,尚未采用建立整车动力学仿真模型的分析方法。因此,依据某自行式高空作业平台的结构型式和行驶特点,采用ADAMS 软件建立整车的动力学仿真模型,以工作平台的质心来模拟操作人员的工作位置,对越障过程中6 种最危险的工况进行计算。通过分析工作平台质心处垂向位移、速度和加速度的幅度变化,以及各轮胎垂向承载载荷的动态变化,确定整车越障过程中的动态稳定性。

2 越障分析方法

依照国内外的技术标准,参考现有研究方法的基础上,对自行式高空作业平台越过路缘石和坑洼过程中动态稳定性的分析,提出如下解决方法。

(1)根据整车的部件组成和质量分布的特点,应用ADAMS软件建立整车的动力学仿真模型。其中,轮胎和臂架使用柔性体模型,其余均设定为刚性体结构。通过这样的设置,能将越障过程中实心轮胎的弹性变形和臂架因晃动引起的弹性变形所产生的影响加以叠加,更能准确地反映整车越障过程中的实际状态。

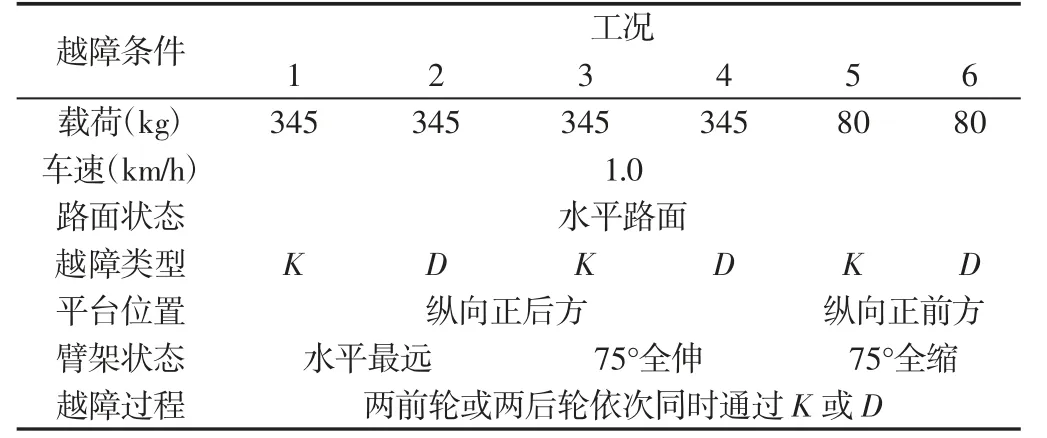

(2)按照标准EN 280 和GB 25849 中的技术要求,确定了越障时6 种最危险的工况,如表1 所示。

表1 越障工况Tab.1 Cases of Crossing Obstacle

由表1 可见:整车越障过程中,工况1~4 是典型的倾翻危险状态,工况5~6 是典型的仰翻危险状态。整车的设计承载是230kg,但考虑到手操作力、风载荷和运动部件动载荷等附加载荷的影响,对于工况1~4,使用设计承载1.5 倍的345 kg 载荷等效替代附加载荷;而对于工况5~6,则使用最小的80 kg 载荷(相当于仅1 人)[3-4]。

(3)在ADAMS 中建立复合式路面谱模型,通过仿真计算,可以获得越障过程中工作平台质心点垂向位移、速度、加速度及各轮胎承载的动力学特性曲线。

(4)对各种动力学特性曲线进行比较和分析,判断整车越障过程中的动态稳定性,并为场地试验提供参考。

3 动力学仿真分析

3.1 建立仿真模型

首先,在UG 中建立整车的三维模型,包括底盘、转台、油缸、轮胎、工作平台等,同时在ANSYS 中建立臂架的弹性体有限元模型。随后,将各模型依次导入ADAMS 中进行装配,如图1所示。

图1 自行式高空作业平台的动力学仿真模型Fig.1 Dynamic Simulation Models of the MEWP

在ADAMS/Tire 模块下设定轮胎为Fiala 模型,臂架是导入的弹性体有限元模型,两者都属于柔性体结构,其它部件均简化为刚性体结构。设置底盘回转中心为坐标原点,X 轴为底盘的纵轴线,车辆行驶方向为正;Y 轴垂直地面,向上为正;Z 轴按右旋法则确定。接下来对各连接部位依次设置转动副和移动副等运动关系,对油缸、转台、臂架等设置驱动关系。

3.2 建立路谱模型

根据标准EN 280 和GB 25849 中对路缘石和坑洼路障的要求,设计路障的具体结构,如图2、图3 所示。

图2 路缘石剖面结构图Fig.2 Section of the Kerb

图3 坑洼剖面结构图Fig.3 Section of the Depression

在ADAMS 中设置复合式路面谱,将路缘石和坑洼路障依次布置在同一水平路面模型上,再针对不同的工况设置仿真环境。将工况1 和2、工况3 和4 及工况5 和6 分别组合,依次通过复合式路面,如图4、图5 所示。

图4 路缘石和坑洼复合式路面模型Fig.4 Road Spectrum with Kerb and Depression

图5 不同工况下整车通过复合式路面Fig.5 Driving Through the Kerb and Depression

3.3 仿真分析结果

在ADAMS 中设置复合式路面谱后,驱动整车依次越过路缘石和坑洼。通过对越障过程的仿真计算,得到了越障过程中工作平台质心处Y 向(垂向)的位移s,速度v,加速度a 和各轮胎承载F 的动态特性曲线,具体如图6~图8 所示。对各工况下工作平台质心的位移s、速度v、加速度a 数值的变化范围及各轮胎承载载荷F 的最小值进行了统计,如表2 所示。

从图6~图8 和表2 中的数值结果可以看出:

(1)从图6(d)、7(d)和8(d)中各轮胎载荷F 的变化规律可知,某轮胎未出现最小载荷连续是零的现象,说明在6 种工况的越障过程中,整车均能安全地通过路缘石和坑洼,不会发生倾覆(包括倾翻或仰翻)。

(2)从图6(b)、7(b)、8(b)中速度v 曲线和6(c)、7(c)、8(c)中加速度a 曲线的变化特征看,存在非常明显的反复和衰减过程,说明臂架和轮胎设置为柔性体结构,对仿真计算的结果产生了明显的影响。

(3)从表2 中位移s 的幅值范围可知,当越过路缘石障碍时,位移s 的变化幅度分别是0.99m、0.19m 和0.09m;而同一状态下越过坑洼障碍时,位移s 的变化幅度分别是0.53m、0.09m 和0.03m。这说明整车同一状态下越过路缘石和坑洼时,前者比后者给操作者带来的总体感觉更差。

(4)从加速度a 的变化幅度看,工况1 中加速度a 的变化幅度是15.49m/s2,工况2 中加速度a 的变化幅度是19.01m/s2;而工况3 和4,5 和6 中加速度a 的变化量均比较小,其中工况6 中加速度a 的变化幅度仅2.83m/s2,这说明工况1 和2 给操作者带来的感觉最不舒服。

(5)越障工况1 和2 代表最危险的倾翻工况,越障过程中右前轮承载的最小值是7562N;而越障工况5 和6 代表最危险的仰翻工况,越障过程中右前轮承载的最小值为2273N,出现了轮胎承载数值很小的现象,这说明越障工况5 和6 是更危险的越障工况。因此,从倾翻和仰翻状态的分析结果上看,试验测试应从相对较安全的越障工况1 和2 开始实施,再依次进行为宜。

(6)从仿真结果可知,越过障碍时,工作平台处都会产生非常明显的晃动,使操作者感到恐慌,也存在重大的安全隐患。因此,整车正常行驶过程中应避免越过路缘石和坑洼。

图6 工况1 和2 的动态特性曲线Fig.6 Dynamic Characteristic Curves of Case 1 and 2

图7 工况3 和4 动态特性曲线Fig.7 Dynamic Characteristic Curves of Case 3 and 4

图8 工况5 和6 动态特性曲线Fig.8 Dynamic Characteristic Curves of Case 5 and 6

表2 越障仿真计算结果Tab.2 Simulation Results of Crossing Obstacle

4 结论

应用ADAMS 软件,建立了自行式高空作业平台的动力学模型和复合式路谱模型,对越过路缘石和坑洼时6 种最危险的工况进行了仿真计算和分析,得到如下结论。

(1)通过对整车越障过程中动态特性曲线的分析,理论上确定整车在越障过程中不会发生倾覆(包括倾翻或仰翻)。

(2)根据仿真分析的结果,为场地试验测试提供了理论指导方法,应从工作平台离地高度最小的工况1 和2 开始,并及时比对测试结果,确定试验误差范围和变化的趋势后,再逐步进行工况3 和4 测试,最后再进行工况5 和6 测试。

为提升自行式高空作业平台越障过程中的动态稳定性,后续将进一步研究实时浮动车桥、路面障碍预警、路面可视化等安全控制及预警技术在整车上的应用。