柴油机微粒捕集器再生参数影响研究

2020-12-25韩慧芳毕玉华申立中

韩慧芳,毕玉华,徐 松,申立中

(昆明理工大学云南省内燃机重点实验室,云南 昆明 650500)

1 引言

柴油机具有燃油经济性、动力性好等特点,且在CO 和HC 排放方面较低[1-2],但其中的NOx和PM 约是汽油机的(30~80)倍[3],尤其是PM 颗粒易进入人体肺部损害健康。针对PM 颗粒,目前,柴油机微粒捕集器(diesel particulate filter,DPF)被认为是最有效的微粒净化后处理技术[4-5],其过滤效率可达90%以上。

DPF 孔道结构复杂,很难单纯地通过实验进行研究,因此可采用仿真与试验相结合的方法,目前国内有:文献[6]研究了DPF本身结构参数对其捕集效率和压降的影响;文献[7]分析DPF 孔道内压降随进气流量变化特性、速度变化情况、微粒的运动轨迹及沉积特性;文献[8]着重研究微粒形态的变化对DPF 内的微粒运动沉降的影响;文献[9-10]对DPF 的再生性能进行仿真分析,研究其再生参数对再生的影响。文献[11]研究催化剂对DPF 再生影响;文献[12]通过采用CFD 模型,模拟DPF 中的气体和颗粒物沉积过程;文献[13]研究尾气进入DPF 内的流场分布,及碳烟颗粒进入DPF 的沉积和分布,文献[14]研究了DPF 最高温度和再生期间快速熄灭性对其再生性能的影响;上述研究为深入研究DPF 自身结构参数和再生参数对其高效捕集率的影响提供了理论基础。

采用测试与仿真分析相结合的方法,针对DPF 再生过程进行研究。通过再生实验,研究DPF 压降损失和尾气污染物转化效率;利用GT—Power 软件,建立DPF 再生仿真模型,其堇青石作为DPF 材料。研究了再生过程中,研究了氧含量、初始碳烟加载量、升温速率对再生特性的影响。

2 数学模型

通过对DPF 压降损失的研究可以为再生时刻的控制及优化再生控制策略提供依据。DPF 入口、出口通道压降损失变化图,如图1 所示。

图1 连续再生系统布置图Fig.1 Continuous Regeneration Trap Layout

对压降损失贡献最大主要有:碳烟颗粒分别被捕集在多孔介质区域而形成的深层捕集层和通道壁面堆积而形成的滤饼层而引起的压降损失(ΔPsd、ΔPsc),通过载体壁面而引起的压降(ΔPw)。

式中:ρ—气体密度;

U—进入DPF 时的气体速度;

μ—进入DPF 时气体压力;

Q—入口处的体积流量;

w—厚度;

L—通道的长度;

β—灰分滤饼层常数。

对于再生期间通道及过滤壁上的流场看作非均匀分布。再生流动系统控制方程,如式4 所示。

3 DPF 再生过程试验研究

DPF 再生实验台架排气源为卡特彼勒C7-ACERTTM 柴油发动机,后处理装置是由康宁公司提供的DPF 标准件。结合所搭建的排气实验台架,选择连续被动再生方式即DOC 辅助DPF 进行再生[16]。DPF 再生实验中,在DOC 前端10cm 处喷入燃油,通过前期找点实验,将发动机转速1500r/min、扭矩350N·m 作为再生工况点,其DPF 入口温度变化,如表1 所示。工况一为DPF 预热阶段,发动机在1500r/min、扭矩350N·m 稳定运行,在工况二中开始喷油,运行时间只有1s,燃油未开始燃烧,到了工况三阶段,燃油开始燃烧,DPF 入口温度上升,颗粒未开始燃烧,而到工况四阶段中,碳烟开始燃烧,DPF 入口温度维持在650℃左右,经过短暂时间进入工况六,碳烟颗粒被燃烧完全,喷油停止,DPF 入口温度开始下降,然后进入工况7,稳定运行60s,测试循环结束。

对于DOC 前端Soot 的采集采用HORIBA MEXA-1230 测试装备进行检测,对于CO、THC、CO2、O2等排气污染物采用HORIBA-7500 测试装备进行检测。将检测Soot 的探头布置于DOC 前端,将检测排气污染物的探头分别布置在DOC 前端和DPF 下游,温度传感器分别布置在DOC 前端、DPF 前端和DPF下游,其布置,如图1 所示。

表1 再生试验工况表Tab.1 Regeneration Test Condition

3.1 再生试验结果分析

在前三个工况内,由于DPF 处于捕集碳烟颗粒阶段,尾气流经进气孔道受到摩擦阻力损失和穿过滤饼层、深层捕集层,DPF压降损失缓慢增加;到了第四工况:随着喷油助燃,排气温度升高,从325℃上升到625℃,压降损失急剧增加,同时DOC 压降损失也在增加;当碳烟颗粒开始燃烧时,DPF 入口温度稳定在650℃左右,DPF 压降损失急剧下降,由7.8kPa 下降至3kPa,如图2 所示。从图2 和表1 对比来看,发动机在这一阶段运行了900s,但从图1 得知,实际燃烧时间不到200s,碳烟颗粒已燃烧完;在接下来的(600~1400)s 内,因碳烟颗粒已燃烧完全,DPF 压降损失变化很小;在(1400~1600)s 内,因喷油停止,DPF 入口温度降低,DPF 压降损失下降,整个再生过程结束。再生过程中,DPF 与DOC 入口出口温度变化规律,如图3 所示。在碳烟未开始燃烧时,由于气体流经载体时发生对流热交换,使得DPF 出口温度略有下降,随着喷油助燃,燃料在DOC 内燃烧,DOC 出口温度升高,因DOC 在DPF 上游,距离很近,所以DOC 出口温度与DPF入口温度很接近,同时DOC 内的THC 与CO 发生反应,在工况四阶段中,碳烟颗粒开始燃烧,温度升高,在360s 左右,DOC 出口温度与DPF 入口温度存在波动,DPF 出口处的温度高于入口温度,DOC 的出口温度也高于DOC 入口温度。

图2 DPF、DOC 压降损失变化Fig.2 The Pressure Drop of DPF and DOC

图3 DPF 与DPF 入口与出口温度温度变化Fig.3 The Temperature of DPF Inlet and Outlet,the Temperature of DOC Inlet and Outlet

再生过程中尾气排放物中气体组分变化情况,如图4 所示。

图4 尾气气体组分变化图Fig.4 Exhaust Gas Component Change

当燃油未喷射时,DOC 内含有的CO 与O2发生氧化反应生成CO2,所以图4(a)、图4(b)、图4(c)中的DPF 出口处体积浓度几乎为零,CO2浓度上升,O2浓度下降;随着喷油的进行,DPF 出口处O2含量急剧减少,大量的CO2生成,CO 含量略有升高,这是由于燃油的燃烧消耗大量的氧气,生成大量的CO2和少部分的CO,且少量的CO 来不及氧化并随尾气排出,同时THC 含量急剧升高,由于传感器将喷入的燃油识别为未燃的碳氢化合物,所以在(300~1400)s 内THC 的检测值为恒定值;当停止喷油后,DPF出口处的CO 浓度为零,DOC 与DPF 前后CO2、O2体积浓度又趋于一致。通过称重法,处于再生阶段DPF 质量共减少69.8g。

4 仿真模型的建立与验证

4.1 DPF 仿真模型的建立

通过再生试验获得了DPF 压降损失、温度、尾气污染物变化规律,采用GT—Power 软件建立DPF 一维再生仿真模型,如图5所示。将实验与仿真相结合,仿真研究DPF 再生参数对再生特性的影响。在建立的仿真模型中,专门在DPF 前端管道内设置颗粒物喷射器,最大程度还原DPF 真实工作情况。

图5 仿真模型图Fig.5 Simulation Model

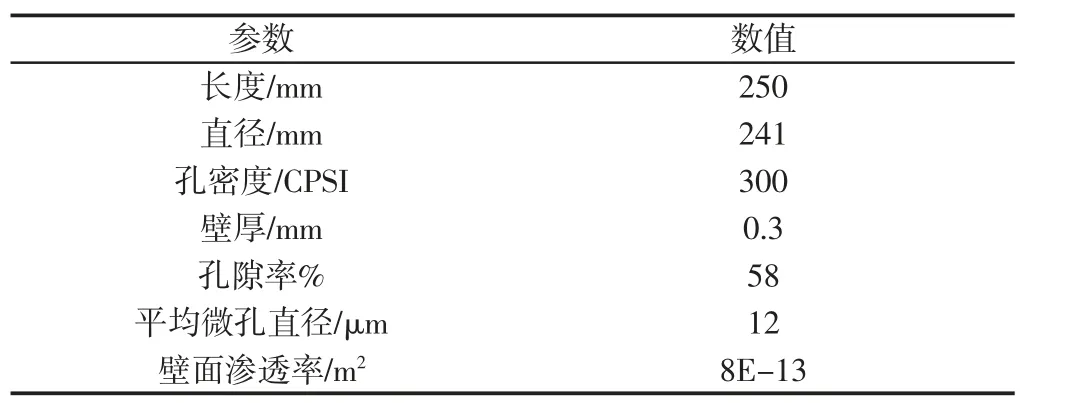

表2 DPF 主要参数Tab.2 DPF Parameters

其仿真实验中涉及到的DPF 参数,如表2 所示。

4.2 仿真模型验证

通过仿真软件GT-POWER 模拟DPF 再生,入口质量流量为0.08kg/s,根据试验结果,再生时间设置为800s,初始碳烟加载量为72g,环境温度为(40~50)℃左右,DPF 与周围环境对流换热系数为20W/(m2·K)。将得到的压降曲线与台架实验数据对比分析,压降损失验证图,如图6 所示。模拟计算值与试验数值相差较小,相对误差在5%以内。因此,可通过该模型来研究DPF 再生参数对其再生特性的影响。

5 再生参数对DPF 再生过程的影响研究

5.1 氧含量对DPF 再生特性的影响

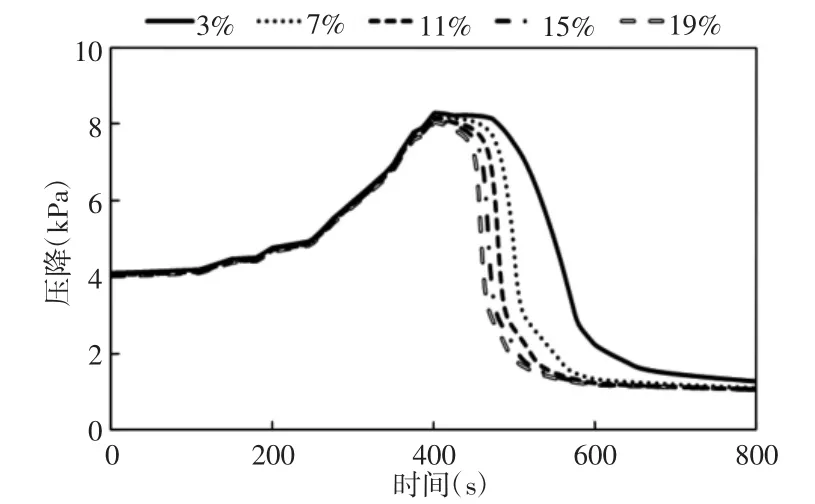

由于氧含量的增加,碳烟燃烧速率加快,使得DPF 内含有的碳烟量急剧下降,缩短再生时间,且再生时间点提前,同时碳烟量的急剧下降导致压降损失周期缩短;在氧含量为3%时,还存在未燃烧完全的碳烟颗粒,即发生不完全再生,如图7、图8 所示。随氧含量的增加,因再生时间点的提前,载体壁面的最高温度和平均温度峰值点提前,且峰值点随氧含量的提高而提高,载体壁面最高温度与载体平均温度差值变大,温度越高越容易发生热应力损坏,但氧含量高于11%后,载体平均温度峰值不在增加,所以对于的氧含量的选择可以从再生时间点的提前和载体壁面最高温度两方面进行考量,如图9、图10 所示。

图7 不同氧含量下压降损失Fig.7 Pressure Drop Variation with Different Oxygen Contents

图8 不同氧含量下碳烟质量变化Fig.8 The Quality of Particulate Variation with Different Oxygen Contents

图9 不同氧含量下壁面平均温度Fig.9 Average Wall Temperature Variation with Different Oxygen Contents

图10 不同氧含量下壁面最高温度Fig.10 Maximum Temperature Variation with Different Oxygen Contents

5.2 初始碳烟沉积量对DPF 再生特性的影响

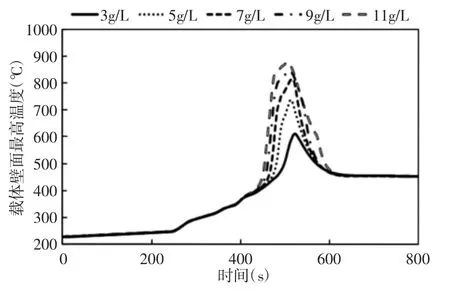

随初始碳烟沉积量的增多,DPF 压降损失增大,由于DPF 初始碳烟沉积量增多,沉积在多孔介质区域的深层捕集层厚度和堆积在通道壁面而形成的滤饼层厚度增大,导致碳烟渗透率、壁面渗透率下降,气体穿过滤饼层和深层捕集层的能力下降,压降损失增加,随着再生结束,碳烟颗粒燃烧殆尽,不同碳烟沉积量下的压降损失趋于一致,这说明对DPF 压降损失占主导地位的主要有由于深层捕集层压降、滤饼层压降,如图11~图14 所示。

图11 不同碳烟沉积量下压降损失Fig.11 Pressure Drop Variation with Soot Loading

图12 不同碳烟沉积量下碳烟质量变化Fig.12 The Quality of Particulate Variation with Soot Loading

图13 不同碳烟沉积量下壁面平均温度Fig.13 Average Wall Temperature Variation with Soot Loading

图14 不同碳烟沉积量下最高温度Fig.14 Maximum Temperature Variation with Soot Loading

同时碳烟沉积量的增多,使得载体壁面平均温度峰值点和最高温度峰值点增大,它们的最高温度峰值点分别是:610℃、740℃、815℃、850℃、910℃,温度峰值点越高,DPF 载体越容易发生热应力损坏,所以对于再生时机的确定非常重要,避免碳烟颗粒过多地沉积在DPF 内造成热腐蚀和热裂。

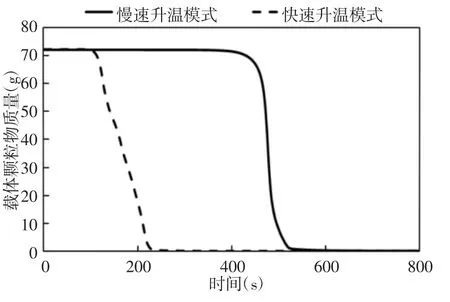

5.3 不同升温模式对DPF 再生特性的影响

为研究升温速率对DPF 再生特性的影响,设置两种不同的升温模式,如图15 所示。在快速升温模式下和慢速升温模式下,碳烟颗粒的燃烧时间点是不同的,在快速升温模式下,碳烟颗粒的起燃温度点提前,在200s 碳烟颗粒量急剧下降,再生时间缩短,与此同时,载体壁面平均温度峰值点和最高温度峰值点提前,但对于峰值的大小影响不大,如图16、图17 所示。温升速率加快虽然能缩短再生周期,但同时载体承受的热载荷也随之增大,短时间内容易造成载体部分区域热应力损坏,反之,温升速率过小,则再生周期变长,经济性下降,如图18 所示。

图15 不同升温模式Fig.15 Different Heating Modes

图16 不同升温模式下碳烟质量Fig.16 The Quality of the Particles Variation with Different Heating Modes

图17 不同升温模式下壁面平均温度Fig.17 Average Wall Temperature Variationwith Different Heating Modes

图18 不同升温模式下最高温度Fig.18 Maximum Temperature Variation with Different Heating Modes

6 结论

依据试验测试结果,对DPF 再生特性进行模拟仿真,考察了氧含量、初始碳烟沉积量、升温速率对再生特性影响,现研究结果如下:

(1)当碳烟颗粒开始燃烧时,O2与CO 参与反应,CO2浓度急剧增多,DPF 压降损失急剧下降,短时间内从7.8kPa 下降至3kPa左右,再生阶段有明显的温度分层现象,轴向温度从入口到出口逐渐增加。

(2)氧含量的增加,加快碳烟氧化速率,再生时间点提前,载体壁面平均温度峰值点和最高温度峰值点提前,缩短再生周期;但氧含量高于11%时,DPF 的压降损失、颗粒物变化趋势和壁面平均温度变化趋势保持不变;

(3)随初始碳烟沉积量量增多,DPF 再生过程中的压降损失增大,再生时DPF 的平均温度峰值点和最高温度峰值点增大,容易造成热应力损坏。

(4)不同的排气升温速率,DPF 开始再生的时间点也不相同,排气升温速率越快,DPF 再生时间就越短,缩短再生周期,但其短时间内所承受的热冲击力就越短,越容易发生热应力损坏;反之升温速率过小,则再生时间延长,经济性下降。