吉祥联合站分离器改造工程设计

2020-12-25苏朋龙贾庆鹏罗新占栾玉婷

苏朋龙,贾庆鹏,罗新占,栾玉婷

中油(新疆)石油工程有限公司,新疆克拉玛依 834000

2012年吉7井区建成吉祥集中拉油注水站1座,吉7井区来气、来液经站内两相分离器分离后,其中的含水原油由罐车拉运至距吉祥集中拉油注水站100 km的北三台处理站进行处理。伴随着油区扩边以及周边断块不断开发,井区原油产量增加,原油含水率上升,2016年将集中拉油注水站改造为联合站,气液分离继续沿用已建的两相分离装置,分离后的高含水原油进入相变加热炉加热,然后进入沉降罐进行热化学沉降脱水。

1 联合站原油处理存在的问题

(1)已建两相分离器处理能力无法满足新增气液量的处理需求,导致原油进站压力较高并接近已建两相分离器的设计压力,存在安全隐患。

(2)联合站原油进站压力较高,导致集油区采油井井口回压较高,井口盘根渗漏,掺水量和原油产量下降,原油集输困难[1]。

(3)联合站来液经油气分离后,液相均进入已建相变加热炉和沉降罐中,造成已建相变加热炉和沉降罐负荷较大,能耗高,加热后的采出水易造成处理设施结垢。

鉴于以上问题,亟需对吉祥联合站内已建分离系统进行改造。

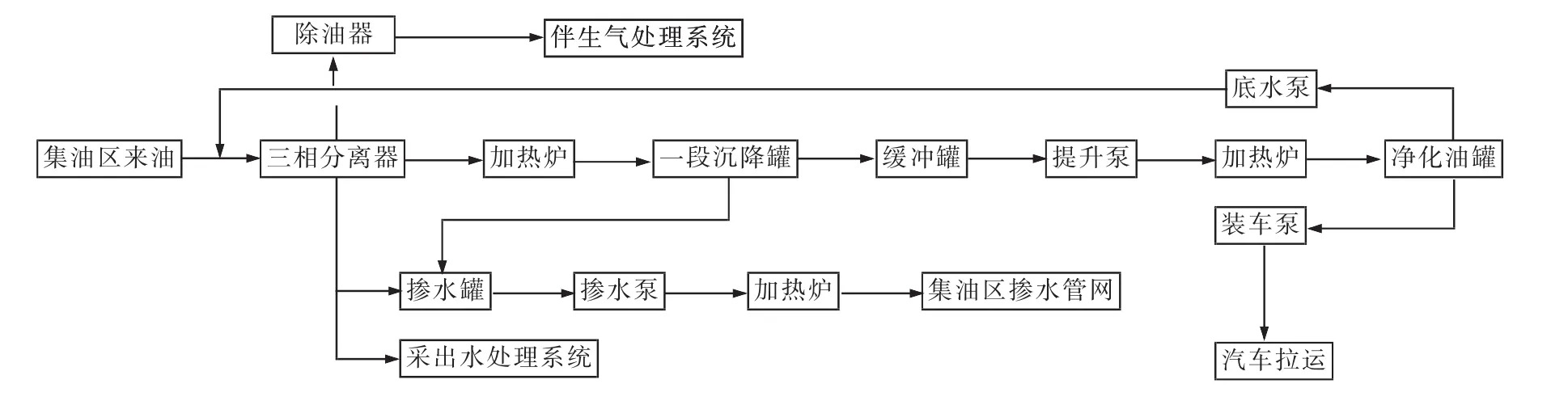

2 联合站改造前工艺流程

吉祥联合站改造前,原油处理采用“两段大罐热化学沉降脱水”工艺,流程示意如图1所示。油区密闭集输来液(0.55MPa、30℃、含水75%)首先进入气液两相分离器,分离出的伴生气经除油、过滤、加热后一部分作为站内燃料气为站内相变加热炉和热媒炉供气,多余部分去伴生气回收系统进行回收;分离出的含水原油进入相变炉的油-汽换热器与蒸汽换热,当出口油温升至55℃后进入2座2 000 m3一段沉降罐内沉降12 h,沉降脱水后的低含水原油(含水10%~20%、55℃)利用自压进入1座1 000 m3缓冲罐,再经提升泵提升进入加热炉加热至75℃,而后进入2座1 000 m3与2座4 000 m3净化油罐(可兼作二段罐进一步静态沉降脱水),最终净化油装车拉运至北三台油库;二段沉降罐底水经底水泵增压后回掺至一段沉降罐。原油处理系统建有1套热媒炉伴热系统,为一段和二段沉降罐、净化油罐、卸油罐进行保温伴热。

图1 吉祥联合站改造前工艺流程示意

3 联合站改造后工艺流程

针对吉祥联合站原油处理系统存在的问题,对已建原油处理系统进行改造。若沿用原工艺流程,需对两相分离器及相变加热炉进行扩建(分别扩建1台),受吉祥联合站场地限制,扩建难度非常大、停产时间长,且采出水和原油共同加热,能耗高。故考虑将进站两相分离调整为三相分离,将站内两段热化学脱水改为三段热化学脱水工艺流程[2]。

本次改造的主要内容为:其一,根据吉7井区的产量预测,在站内异地新建三相分离器,已建两相分离器另作它用;其二,将已建净化油罐的底水增压至新建三相分离器的进口,以提高新建三相分离器的来液温度及破乳效果;其三,根据一段沉降罐和三相分离器的出水量、油区掺水量,由已建一段沉降罐出高温水进掺水罐,不足部分由新建三相分离器出低温水补充,以降低掺水的加热负荷。

吉祥联合站改造后,原油处理采用了“三段热化学沉降脱水”工艺,油区密闭来气液(P=0.3 MPa、T=30℃、含水75%) 与二段沉降罐的底水(P=0.3 MPa、T=75℃) 混合后进入新建三相分离器,分离出的含水原油(P=0.25 MPa、T=30℃、含水35%)进入已建一段相变加热炉的油-汽换热器与蒸汽换热,加热后原油(P=0.15 MPa、T=55℃、含水35%) 进入2座2 000 m3一段沉降罐内沉降12 h,沉降脱水罐含水原油(含水20%、55℃)依靠自压进入1座1 000 m3缓冲罐,再经提升泵提升(P=0.25 MPa、T=55℃、含水20%)进入二段相变加热炉加热至75℃,而后进入2座1 000 m3与2座4 000 m3净化油罐(可兼作二段沉降脱水罐进一步静态沉降脱水),最终净化油装车拉运至北三台油库。

三相分离器分离出的伴生气(P=0.25 MPa、T=35℃)经除油、过滤、加热后一部分作为站内燃料气为相变加热炉供气,多余部分去伴生气回收系统进行回收。

三相分离器分出的部分采出水(P=0.25 MPa、T=35℃、含油≤500 mg/L)利用自压去往采出水处理系统,其余部分采出水利用自压(P=0.25MPa、T=35℃、含油≤500 mg/L)去往回掺水罐;一段沉降脱水罐排出的采出水(P=0.12MPa、T=55℃、含油≤500 mg/L)去往回掺水罐;二段沉降脱水罐底水通过底水泵(P=0.3 MPa、T=75℃、含油≤500 mg/L)回掺至进站三相分离器。

吉祥联合站改造后工艺流程示意如图2所示。

4 三相分离器选型

根据SY/T0515—2014《油气分离器设计规范》,吉7井区原油相对密度0.8467以上,为保证出水指标,设计停留时间20~30 min[3];根据产量预测,三相分离器最大进液量约6900m3/d,计算需要的有效液相沉降容积为142 m3,气相空间按0.25倍容积计,计算分离器容积为190 m3,故选择三相分离器规格为φ3000mm×14000mm,数量3台,正常工作时3台同时使用,当其中1台分离器需要检修时另外两台在120%负荷下维持生产[4]。

图2 吉祥联合站改造后工艺流程示意

本次新建三相分离器选择了高效三相分离器,其主要工作流程为:油气混合物由旋流式入口进入一级捕雾器(器内设有两相整流元件和丝网捕雾元件),经由两相整流元件进行初步的气液分离和整流;分离后的气体经过捕雾元件后逸出一级捕雾器,并通过天然气连通管进入二级捕雾器,在此与来自设备内分离后的气体汇合,通过二次整流元件和捕雾元件分离后逸出设备;经过一级捕雾器处理后的低含气混合物进入设备内,在设备内首先通过闪蒸及析气调整装置,闪蒸及析气调整装置的作用是将气液混合物最大限度地分离,而且对段塞流及起泡原油来讲,还可以对其进行流型调整,最大限度减少来液流型的不稳定对流场及操作带来的不利影响,以满足气液分离的要求,通过闪蒸及析气调整装置后的液体进入设备的储液区,而带液率较低的气体继续向下流动,经过一级整流装置对雾状液滴进行分离,粒径较小的雾状液滴在此整流装置表面得到捕集并互相碰撞聚集后淌入设备的储液区,经分离后的气体经过二级捕雾器流出设备,而储液区内的液体经导流管进入分配器和水洗室,在经过含有破乳剂的活性水层洗涤破乳、高效聚结填料的整流和稳流后,有效降低了来液的流动雷诺数,加快了油、水分离速度,提高了油、水分离效果[5],再通过沉降分离室进一步沉降分离,而后通过液面调节器调节后,油相进入油室,水相进入水室。

5 三相分离器工艺设计

新建3台三相分离器整体采用橇装结构,三相分离器进口采用汇管分支均匀分布液体;油室和水室分别设液位检测,油相和水相出口均设置电动控制阀与各自的液位联锁以控制液位,防止液相进入气相管道、气相进入液相管道;分离器均设置油水界面检测及控制装置;分离器气相出口设置电动调节阀及压力变送器,电动调节阀与压力变送器联锁,以稳定三相分离器内压力[6]。新建三相分离器工艺流程详见图3。

图3 新建三相分离器工艺流程

6 效益分析

吉祥联合站内分离系统经改造后,目前运行平稳,进站压力降低至0.3 MPa,集油区采油井口回压普遍下降约0.3 MPa,单井产量提高约3%,采油井口螺杆泵耗电量下降约2%;三相分离器可脱出来液中40%的水,此部分水可不进入已建相变加热炉,而直接进入已建采出水处理系统进行处理,原油破乳剂的加药量也因此减少了约50%。吉祥联合站内分离系统经改造后经济效益分析详见表1。

表1 吉祥联合站内分离系统经改造后经济效益分析

7 结束语

本文通过对吉祥联合站内分离系统运行情况进行分析,提出切实可行、经济合理的改造方案。通过效益分析,经济效益和社会效益等均相当可观,达到了联合站提质增效的目的[2]。对于低油价下推进建设节能、安全、绿色、环保油田,具有积极的作用。本次改造可为同类型站场改造提供借鉴。