导管架拖航强度分析研究

2020-12-25王江宏刘洪涛

徐 峰,王江宏,刘洪涛

海洋石油工程股份有限公司,天津 300451

导管架建造完毕之后需要使用驳船拖航至预定安装地点,拖航过程中驳船和导管架在风浪流的作用下会产生六个自由度的运动:横摇、纵摇、艏摇、横荡、纵荡和升沉,这些运动会引起导管架产生相应的惯性力,而惯性力又与导管架自身重力叠加,进而对导管架强度造成影响[1-2]。

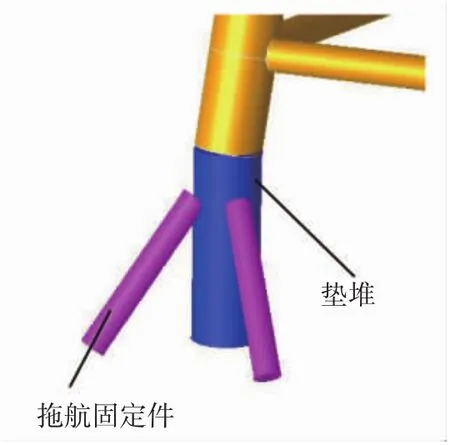

常规做法中,对导管架在重力及惯性力作用下的影响是同步完成的,计算中导管架拖航固定件会承受较大的重力竖向力。而在导管架实际的建造过程中,拖航固定件往往是在导管架整体建造完毕后焊接,导管架自身的重力其实全部由预先设置在导管架底部的垫堆承受。这就导致了传统计算方法与结构实际受力情况并不完全吻合。

1 拖航分析流程

拖航分析可以划分为三个步骤:第一步,导管架在其自身重力作用下进行预加载分析;第二步,对导管架在惯性力作用下进行预加载分析;第三步,将前两步预加载分析的结果组合并进行强度分析得到实际拖航过程中导管架强度分析的结果。

1.1 重力预加载

在拖航过程中导管架的重力主要由其底部的垫堆承受,导管架腿侧固定件sea-fastening的竖向支撑作用不明显,因此在重力预加载的SACS模型中,sea-fastening上不需要添加任何约束。模拟导管架腿底部垫堆时,由于导管架与垫堆一般通过添加筋板的形式连接,认为垫堆不能承受导管架的拉力,故将垫堆本身设置成只能承压的GAP单元,其靠甲板一端设置为铰接[3-4]。

(1) 计算模型。用于进行拖航分析的SACS结构模型与吊装模型相似,因此吊绳不必模拟;由于浅水导管架海上安装时一般通过吊装实现,吊绳、卡环等吊装设备会事先放置在导管架顶水平层,因此,需要把吊装设备的重量添加到模型中。

(2)重力预加载。重力预加载中,导管架的重量包括模拟构件的重量与非模拟构件的重量。非模拟构件的重量以荷载的形式添加到模型中。

1.2 惯性力加载

与重力预加载不同,惯性力加载时,认为sea-fastening起到了支撑导管架水平力的作用,而对导管架重力竖向分力的支撑作用贡献不大,这也是进行拖航分析时,将重力与惯性力的加载分离开单独计算的主要原因。因此,需要在计算模型中将sea-fastening底端进行铰接,然后约束垫堆底端的垂直向(Z向)位移(001000)。

1.2.1 加速度计算

导管架加速度的计算一般有两种方式。

一种是在船舶六个自由度方向的运动规律已知或者可以做简化处理的情况下,可以将六个自由度方向的加速度人工推导出来,作为计算导管架惯性力的依据。Nobel Denton规则明确指出了在拖航过程中如何将船舶的各项运动作简化考虑。

另外一种是,当船舶在波浪作用下的运动规律不能做简化考虑的时候,可以在MOSES软件中将船舶与导管架的各项数据输入,由软件计算其各个方向的加速度。

1.2.2 惯性力计算

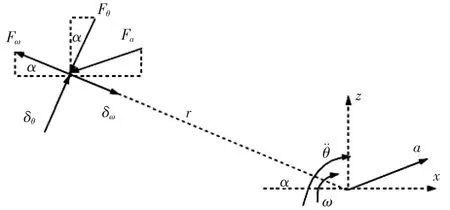

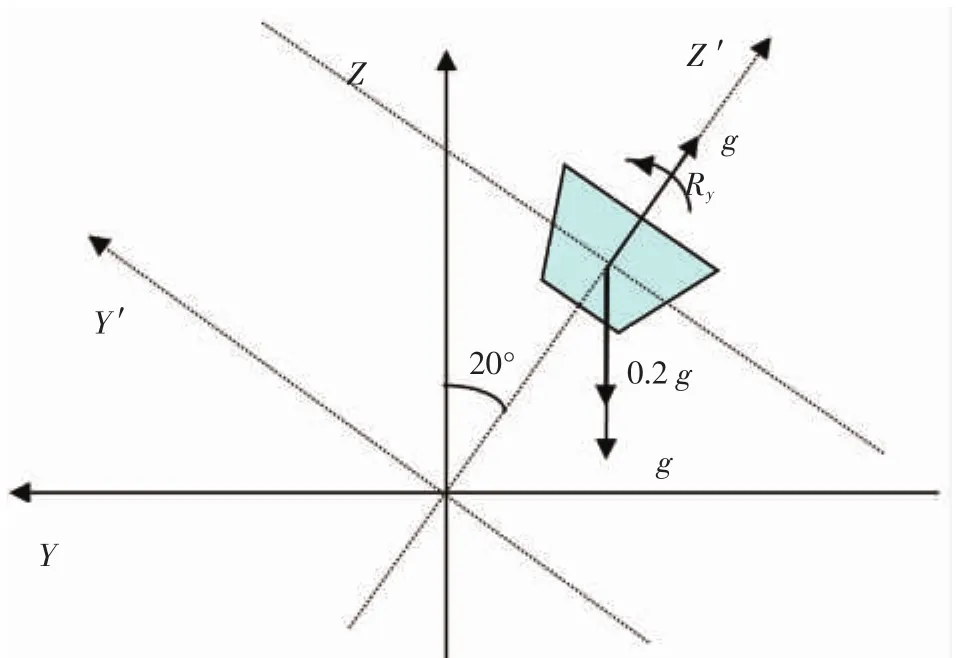

装载导管架的船舶在波浪作用下将产生三个方向的平动(横荡、纵荡、升沉)和三个方向的转动(横摇、纵摇和艏摇),从而使其装载的导管架产生与加速度方向相反的惯性力[5-9],如图1所示。

图1 加速度与相应的惯性力示意

结构物沿x方向总的惯性力Fx(由平动惯性力、切向惯性力和法向惯性力组成)为:

式中:m为结构物质量,ax为结构物平动加速度沿x方向的分量;w为结构物旋转角速度;为结构物旋转角加速度;α为结构物旋转角度;r为结构物旋转半径。

同样可以得到结构物沿y轴和z轴方向的惯性力,拖航分析中的惯性力计算由SACS软件完成。

1.3 杆件强度及节点冲剪校核

在完成重力及惯性力的预加载以后,将两步预加载的结果组合在一起,随后进行结构的强度分析。此组合过程及强度分析过程均可通过SACS软件实现。拖航分析时,一般取1.33倍的许用应力放大系数,随后从结果中查看结构的杆件和节点是否遭到破坏[10-12],根据计算结果采取合理的措施使结构满足运输过程的安全要求。

2 计算实例

前面部分阐述了导管架拖航强度分析优化做法的整个过程及理论依据,下面就以某项目导管架拖航分析为例详细说明。

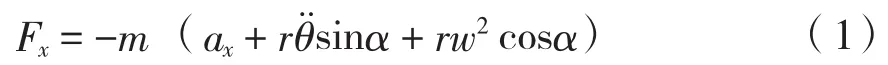

2.1 导管架数据

导管架为4腿、双斜,斜度均为1∶10,有4个水平层,总高度为33.85 m,导管架最顶端腿间距为12.15 m×12.15m,最底端腿间距为18.93 m×18.93 m,主腿直径为1 067 mm,拖航质量为473 t。在软件中建立导管架的模型,模拟了主要的构件;其余非模拟构件,如阳极块、蒙乃尔合金涂层、防沉板、吊点、吊绳及卡环、走道、格栅以及扶手以荷载的形式模拟,在计算中两部分重量均取了1.10的放大系数。导管架的拖航模型示意见图2。

图2 导管架的拖航模型

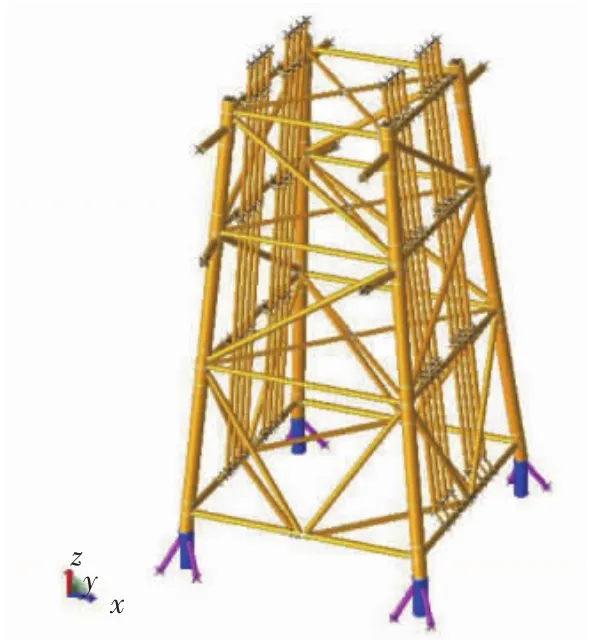

2.2 拖航船舶及拖航布置

项目运输船拟定为HYSY225,船长153.2 m,船宽38 m,型深9 m,空船质量10 539.6 t,空船横摇、纵摇和首摇的回转半径分别为12.16 m、44.428 m和44.428 m。取船舶纵向长度的中间、横向宽度的中间、距船底部60%型深处作为船舶的运动中心。导管架的拖航布置示意如图3所示。

图3 导管架拖航布置示意

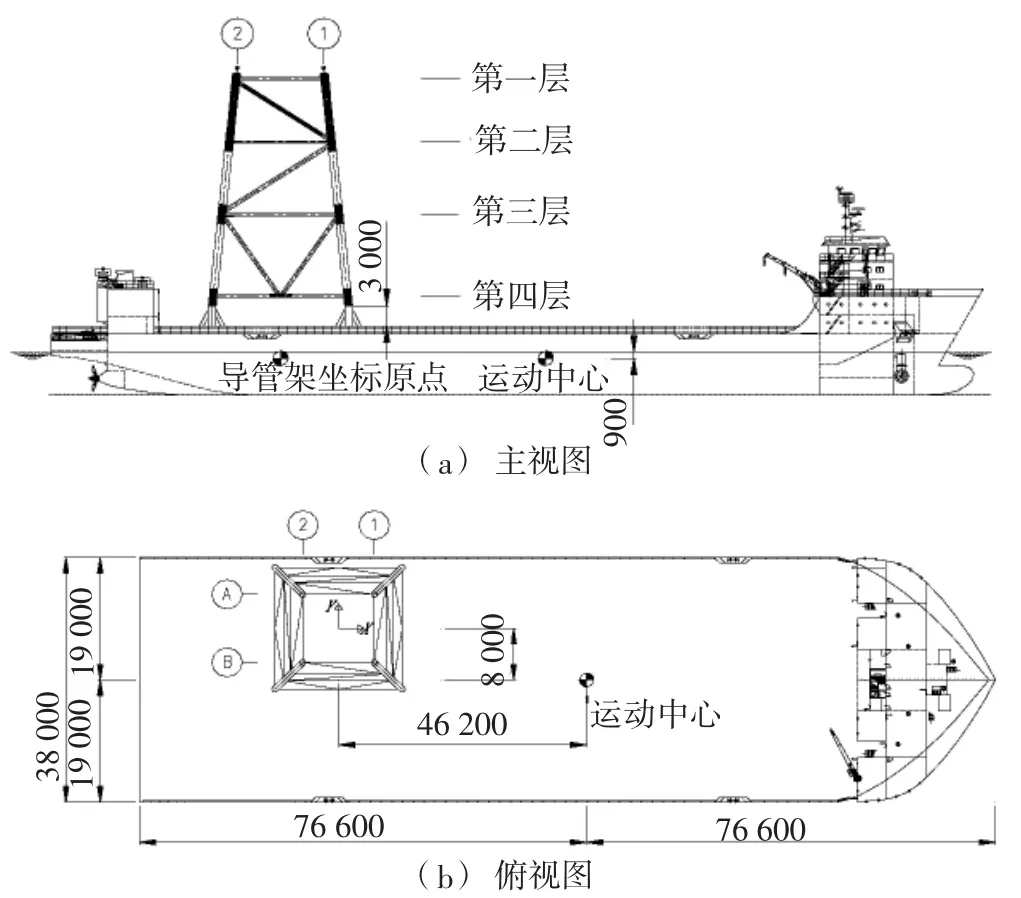

2.3 导管架垫堆和拖航固定件的模拟

查看拖航布置图,导管架下部放有钢桩,由于导管架底层距导管架最底部为1.25 m,为满足要求,将下方垫堆的高度模拟为3 m。

拖航固定件连接在导管架腿底端与甲板之间,每根腿上连接两个,拖航固定件靠甲板的端点距腿底端横向、纵向均为1.5 m,如图4所示。

图4 导管架垫堆和拖航固定件的模拟示意

2.4 导管架各向加速度的计算及工况组合

导管架拖航分析时,采用Nobel Denton规则,船舶运动的规律按以下考虑:

横摇——幅值为20°,周期为10 s;

艏摇——幅值为12.5°,周期为10 s;

垂荡——±0.2 g。

横摇和艏摇不应考虑同时发生,工况组合按照如下八种考虑:

重力(G)±横摇(R)±垂荡(H);

重力(G)±艏摇(P)±垂荡(H)。

垂荡被认为始终作用于整体坐标系的竖直方向。

根据以上船舶的运动规律,将其在最危险位置各方向的加速度求出,可以计算出各工况组合下导管架惯性力的大小。下面选取其中一种工况组合(G+R+H)分析导管架各向加速度的算法。

计算导管架加速度时,需要考虑4部分的加速度作用:其一,导管架重力在整体坐标系中产生的-Z方向加速度,大小为g;其二,垂荡产生在整体坐标系中的-Z方向加速度,大小为0.2 g;其三,横摇产生绕X轴转向Y轴正向的转动角加速度Ry;其四,为了抵消第一步重力预加载的结果,添加沿SACS坐标系+Z方向的加速度g。

导管架加速度推导过程示意如图5所示,工况(G+R+H)各向加速度具体计算过程如下:

图5 导管架加速度计算示意(优化做法)

(1)线加速度(水平方向):

垂荡分解:-0.2 g× sin20°=-0.068 g;

重力分解:-1.0 g× sin20°=-0.342 g;

水平方向总计:-0.068 g-0.342 g=-0.410 g。

(2)线加速度(竖直方向):

垂荡分解:-0.2 g× cos20°=-0.188 g;

重力分解:-g×cos20°=-0.940 g;

抵消重力用加速度:g;

竖直方向总计:-0.188g-0.940g+g=-0.128g。

(3) 角加速度(横摇):

Ry=7.896°/s2。

用同样的方法可以算得其他几种工况组合下导管架各向加速度的大小。

2.5 计算结果及比较

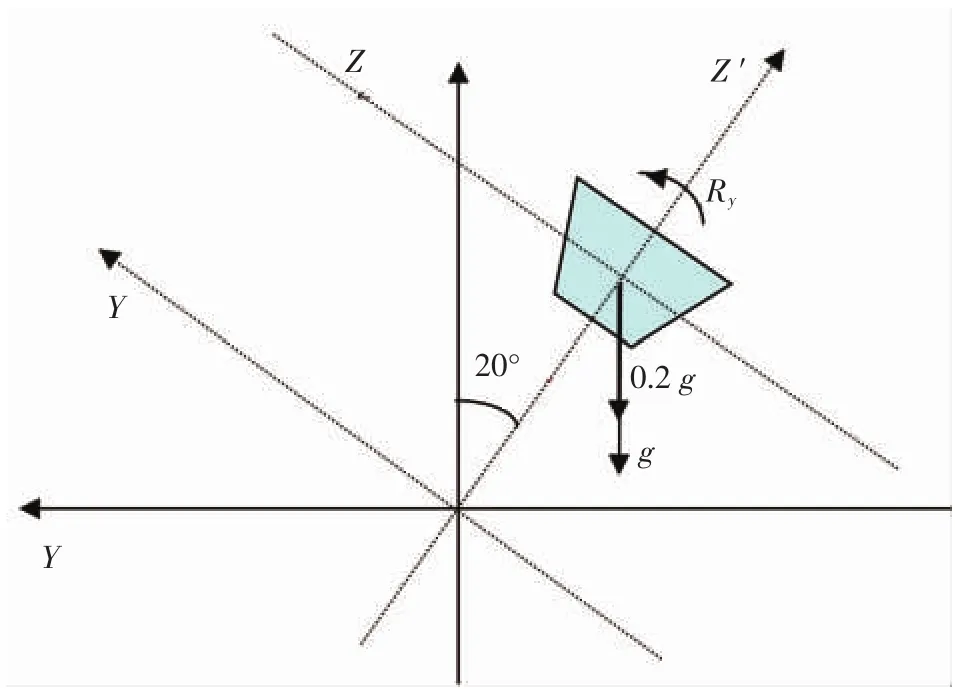

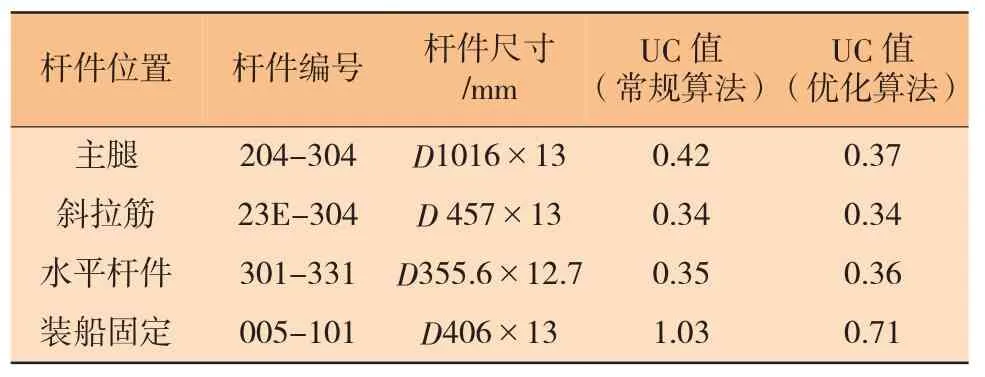

如果对该导管架拖航采用常规做法进行计算,即不将重力与惯性力分开单独计算,而是采用一步完成的方式进行,其加速度计算示意如图6所示。常规做法与优化做法(将重力与惯性力分开单独计算)的计算结果对比如表1所示。

图6 导管架加速度计算示意(常规做法)

表1 两种计算方法结果对比

对比两种计算方法的结果,发现主结构杆件UC值相差不大,而装船固定的UC值相差较大,其原因在于传统计算方法中,装船固定会承受较大的重力竖向分力的作用。

由此可以看出:将重力与惯性力分别加载可以有效防止装船固定承受较大的重力竖向分力,计算结果更加符合拖航实际。

3 结论

(1)在导管架实际建造过程中,拖航固定件往往是在导管架整体建造完毕后焊接,导管架自身重力其实全部由预先设置在导管架底部的垫堆承受。

(2)常规做法中,对导管架在重力及惯性力作用下的影响是同步完成的,计算中导管架拖航固定件会承受较大的重力竖向力,这与实际受力情况不符。

(3)本文介绍的一种导管架拖航强度分析的优化做法,将拖航分析中的重力加载和惯性力加载分别进行,在重力加载中,拖航固定件起不到支撑重力的作用,可使装船固定受力更加符合实际,对类似的结构物拖航强度分析具有一定的参考价值。