再生稻联合收获机清选装置内部气流场分析与试验

2020-12-25王晗昊李耀明徐立章黄铭森

王晗昊,李耀明,徐立章,黄铭森,马 征

再生稻联合收获机清选装置内部气流场分析与试验

王晗昊,李耀明※,徐立章,黄铭森,马 征

(江苏大学农业工程学院,镇江 212013)

为了高效完成再生稻脱出物的清选工作,有效利用气流对物料进行吹散分层,并提高水稻籽粒透筛效率,该研究对沃得旋龙4LZ-3.0E型水稻联合收获机清选装置进行了改进,改进的清选装置采用六叶片离心风机作为清选风机,振动筛上筛使用百叶窗筛,其筛片为平整未经冲压的平板状结构。首先运用CFD软件对风机转速1050 r/min、筛片开度分别为20、25和30 mm工作参数下的清选装置内部气流场进行了数值模拟和对比分析,数值模拟结果表明筛片开度为20 mm时筛面上方气流速度的分布均匀,筛片开度越大,筛片之间越容易产生小型涡流,从而造成气流混乱;使用热线式风速仪在试验样机上进行了气流速度测量,对比实测气流速度和仿真的气流波动规律一致,验证了数值模拟结果的准确性;进一步通过田间试验对静态的模拟试验结果进行了补充,分别选取清选筛振动频率为6、7、8 Hz,得出清选筛振动频率6 Hz配合筛片最佳开度20 mm时清选效果最好,其籽粒含杂率为1.52%,损失率为1.11%;且由结果分析可知,百叶窗筛筛片开度大小对清选损失率的影响无主效应。该研究表明百叶窗筛适用于针对再生稻的清选工作,提出了针对再生稻物料的风筛清选装置的设计思路,为进一步研究打下了基础。

数值模拟;试验;气流场;再生稻联合收获机;清选装置;百叶窗筛

0 引 言

再生稻是一种两收的水稻,即只收割头季稻株上的穗头,利用收割后稻桩上存活的休眠芽进行培育,使之抽穗再次成熟。再生稻具有省种、省工、省肥、复种指数高、米质优良、经济价值高等优点[1]。在水稻单产提已趋近极限的环境下,种植再生稻是一种有效的通过提高复种指数来提高水稻产量的途径。据统计,中国有400多万hm2的土地适合用于种植再生稻[2]。

清选装置是联合收获机的重要工作部件,其优秀的性能是整机高效作业的保证[3-6]。再生稻联合收获机采用宽幅割台,收获时喂入量大,可以在有限的往返次数中完成田块的收割,从而有效减少对稻桩的碾压,降低第二季水稻的产量损失;同时为了留下足够高的植株高度,确保第二季水稻的正常生长,机器在工作时仅收割穗头一端30~40 cm。再生稻头季稻脱出物中籽粒的质量占比高达90%~92%,且叶片质量较高,含水率高,茎秆质量占比极低,再生稻脱出物的清选过程中,其长草和叶片易成团堵塞在筛面上,导致大量籽粒无法高效透筛,极大增加了清选筛负荷。目前,风机和振动筛组合清选装置因其稳定性高、适应性强而得到广泛应用[7],其中气流场的分布状况与清选质量有着密切的关系。

Yuko等[8]研究了脱出混合物中秸秆的存在对联合收获机清选气流的影响,研究表明,壁面摩擦和脱出物颗粒间摩擦是造成联合收获机清选气流能量损失的重要原因;Hyeon等[9]研究了狐尾稻谷半喂入联合收获机清选筛筛片安装角度、振动筛振动频率和清选风机转速等工作参数组合对清选效果的影响,得出了最佳工作参数组合;Mekonnen等[10]运用计算流体动力学(Computational Fluid Dynamics,CFD)方法配合热线式风速仪,研究了4种不同涡舌位置对上下双出风口六叶片离心风机气流流场的影响;Korn等[11]通过利用CFD方法,确定了空气流量、流速在各个功能部件如叶栅和筛子上的分布,提出并讨论了分析清选筛对气流阻碍效果的方法,其经验可运用于评估和优化清选室设计。国内学者也对联合收获机清选装置和气流场模拟仿真进行了大量的研究。唐忠等[12]采用数字风速仪对DFQX-3型试验台清选室内多点进行了气流速度测定,利用绘制等速线的方法得出涡流涡心所在的空间位置;王长宁等[13]针对现有D2机型清选风机存在的缺陷,设计出了双风道人字变斜式叶轮横流风机叶轮及其蜗壳和风道;李方[14]以锋陵4LZ-850型切纵轴流联合收割机为研究对象,通过气流场分布正交试验,确定了形成理想气流场分布的最优工作参数组合;童水光等[15]基于现有的湖州星光4LZ-5.0Z型纵轴流式联合收割机,提出了一种双出风口六风道离心风机;唐守强[16]利用CFD技术,分别模拟了旋风分离器内部的气相流场和气粒两相流场,分析研究了气体的流动以及颗粒的分离过程;余波等[17]利用FLUENT软件模拟研究了不同百叶窗筛夹角对清选效果的影响,得出筛片夹角对清选室筛面气流场分层影响较大;王乐刚等[18]使用CFD方法分别对四叶片有倾角、四叶片无倾角、六叶片有倾角和六叶片无倾角四种风机进行了内部气流场数值模拟;李洋[19]通过FLUENT软件对多风道清选装置不同工作参数组合下的内部气流场进行仿真,并进一步使用CFD-DEM耦合方法,对脱出物在气流场中进行气固两相流正交模拟试验,其结果能够较为直观地展现出脱出物颗粒群随时间在清选装置中的运动过程;肖星星等[20]采用计算流体力学和离散元分析耦合方法分别研究了中早22号和中早39号水稻脱出混合物在使用圆通筛筛分过程中的速度变化及受力变化;卢康等[21]设计了一种双割台双滚筒履带式再生稻收割机,并在该机上安装了2个气流清选筒作为清选装置,脱出物被抛撒至旋风清选筒内后,质量较大的籽粒沿着清选筒内壁旋转下滑,由粮口落入粮箱,轻杂余则被吸风机产生的高速气流从清选筒上方被吸走。

综上,有关专家学者对联合收获机清选装置已经有了成熟的研究,但部分方面仍具有一定局限性。清选装置结构方面,部分学者虽然针对不同作物的物料特性对传统清选装置结构进行了改进,但仍然以风筛式结构为主,无法完全适应特定作物的清选要求;清选过程研究方面,虽然计算流体力学和离散元法已经普及,但为了降低时间成本和硬件成本,国内外所做的气流场仿真和气固两相流仿真大多使用的是气体流道和作物颗粒的简化的模型,其模拟结果相较于实测结果存在一定误差。同时,现阶段国内外很少有针对再生稻收获及脱粒清选方面的研究,部分学者虽然通过在再生稻收割机上使用的旋风清选装置虽然能简化整机结构有效减重,但当脱出物含水量高且喂入量大时,作业过程中易发生堵塞,降低了试验机的收获效率。

鉴于以上问题,本研究针对再生稻脱出物特性,对沃得旋龙4LZ-3.0E水稻联合收获机上所采用的传统风筛式清选装置进行适当优化,增加离心风机叶片数量,同时改变了筛片结构,拟提高清选气流量及清选装置的工作效率,为今后对再生稻的清选工作的进一步研究提供依据。

1 清选装置的结构及工作原理

1.1 整机结构及工作原理

改进的再生稻联合收获机采用风筛式清选装置,清选风机采用六叶片离心风机,配合其出风口处的2个分风板,构成了上、中、下3个风道;振动筛为双层筛结构,上筛采用百叶窗筛,下筛采用编织筛。清选装置工作过程中,上出风口的气流直接吹入抖动板和上筛面之间,以较大的气流速度将抖动板抖落物料中的轻杂余吹向后方或机外;中出风口的气流吹向筛子中部,百叶窗筛具有较好的导风能力,配合振动能够对落在筛面上的物料进行扩散分层;下出风口的气流吹向振动筛尾部排杂口,该部分气流速度会有一定程度突然增大,有助于将茎秆吹出机外。物料落在上筛面之后,籽粒顺着筛片间隙下落,透过编织筛落入籽粒水平搅龙,籽粒搅龙将其直接输送至粮箱中。小部分未脱净物料未被吹出机外并透过后段筛片落入杂余水平搅龙中,杂余搅龙将这部分物料运送回脱粒装置进行二次脱粒和清选,从而减少籽粒的含杂率。其结构如图1所示。

1.六叶片离心风机 2.抖动板 3.导风板 4.上分风板 5.下分风板 6.籽粒搅龙 7.百叶窗筛 8.编织筛 9.杂余搅龙

1.2 六叶片离心风机

相较于广泛使用的四叶片农用离心风机,六叶片离心风机可以提供更高的气流速度、风压和气体流量,可针对物料量大、含水率高和籽粒含量高的再生稻脱出物,迅速使其各组成成分进行分离扩散。在沃得所采用的后向叶片叶轮[22]基础上进行适当优化,其主要改进点在于将原四叶片增加到六叶片,将叶片长度由490 mm增长到600 mm。将优化后的风机叶轮安装在原型机沃得旋龙4LZ-3.0E水稻联合收获机上,该机满载工作时叶轮转速为1 050 r/min。六叶片离心风机叶轮结构参数如表1所示。

表1 六叶片离心风机结构参数

1.3 百叶窗筛

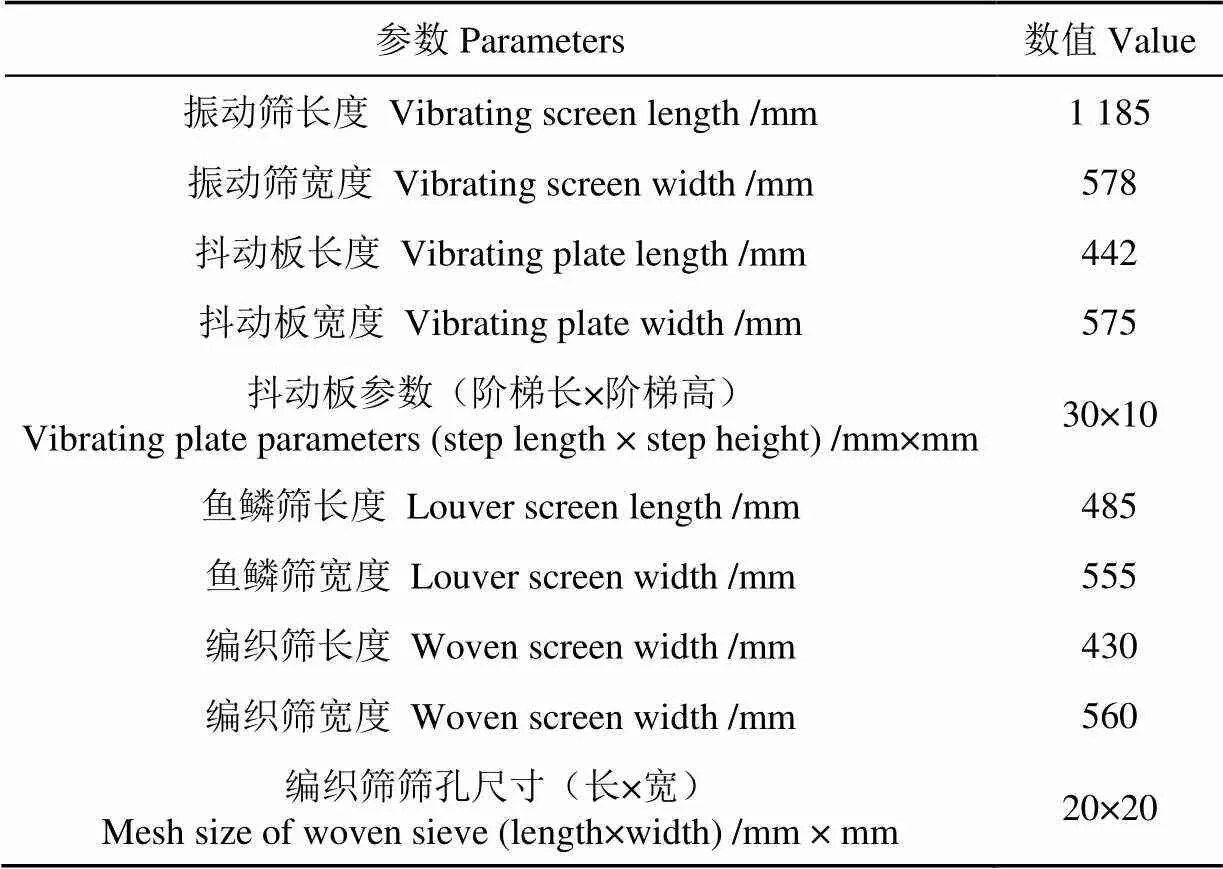

在原振动筛结构基础上,将鱼鳞筛片替换成百叶窗筛片,原振动筛结构参数如表2所示。百叶窗筛筛片为平整的长矩形钢板,具有较好的导风能力的同时能够保证籽粒高效透筛;同时将尾筛去除,使百叶窗筛一直延伸到筛尾,其原因在于再生稻脱出物中茎秆含量极少,安装在尾部的逐稿筛的作用有限。优化后百叶窗筛长度为705 mm,相比长度为485 mm的鱼鳞筛,有效清选面积增大45.4%;百叶窗筛筛片开度在20~30 mm间调节,可在有限空间满足对大量脱出物的清选工作。采用百叶窗筛的振动筛结构如图2所示。

表2 鱼鳞筛振动筛结构参数

本试验样机采用宽幅割台,收获作业过程中,喂入量由原型机的3 kg/s增长到5.36 kg/s。同时,再生稻脱出物中茎秆含量极少,杂余以碎草及叶片为主,通过对再生稻穗头一端30 cm长度的样本进行脱粒试验,得出其脱出物中籽粒质量占比92.20%,杂余占比7.80%,茎秆占比0.14%。

1.抖动板 2.导风板 3.密封板 4.编织筛 5.百叶窗筛

2 清选装置内部气流场的 FLUENT数值模拟

用SolidWorks软件建立清选装置的三维气流场模型,运用FLUENT软件对其气流场进行数值模拟计算,通过分析模拟所得气体流线图和风速云图,验证优化后的风筛式清选装置能否产生足够的气流速度用于分离再生稻脱出混合物,以及气流速度的分布是否均匀合理以保证清选效果;并进一步对比不同筛片开度下清选装置内部气流分布的变化规律,以初步确定了能够产生理想气流场的开度范围。

2.1 气流场模型

以试验样机原机型清选装置模型为基础,替换其中风机和筛片结构。为保证气流场仿真结果真实,气流场模型应符合试验样机实际结构,使用SolidWorks软件按照六叶片离心风机和百叶窗筛的设计尺寸建立清选装置的气流场模型,同时将风机模型与清选室模型合为一体。实际工作中为保证即不会阻挡物料下落又不会增大籽粒含杂率,百叶窗筛筛片开度在20~30 mm之间调节,因此通过改变筛片的倾斜角度,分别建立了筛片开度为20、25和30 mm的3个气流场模型。

将建立好的模型导入FLUENT软件进行前处理,在Mesh模块中采用四面体非结构网格对建立好的气流场模型进网格划分,并对所有薄板状结构的面进行网格加密,以保证网格的平均质量(Element Quality)达到0.8以上,平均扭曲度(Skewness)低于0.3。划分之后,筛片开度为20、25、30 mm的模型分别共计生成20 858 413、20 957 776、21 039 651个网格。在Setup模块中进行计算前的准备工作,采用动坐标系方法,将气流场模型中的风机叶轮部分设定为动坐标系,其回转中心为叶轮轴心,转速设定为1050 r/min,合理设定各边界条件后,选择计算模型为适用范围广的Standard k-ε模型[23],方程求解采用SIMPLEC算法[24],残差设置为0.000 1,迭代步数设置为20 000步。至此完成计算前处理工作。

经迭代计算达到收敛边界之后模拟步骤完成,得到所需要的数据。筛片开度为20、25和30 mm的模型分别在迭代到14 298、14 953和14 428步时计算结果收敛。

2.2 测量面分布

在Fluent软件Result模块中对计算完成的流场模型进行后处理。清选装置实际结构中筛面和脱粒装置之间的纵向空间高度为200 mm,在气流场模型振动筛筛面上方30、105和180 mm处设定3个测量平面,分别对应脱出物刚开始下落、下落过程中和落到筛面上3个高度位置。通过分析气流场模型内部气体流线图和3个测量面处的气流速度分布图,可直观判断气流在筛面上方沿机器直行方向和机器直行垂直方向的流速及分布规律。完整气流场模型和3个测量面的分布如图3所示。

2.3 数值模拟结果分析

数值模拟所得到的气体流线图如图4所示。对比图中不同筛片开度下的模拟结果可知,百叶窗筛筛片开度为20 mm时,筛片对气流的导流效果较好,气体流线连贯穿过筛片,筛片之间不存在涡流,其中后段的气流被有效导向筛面上方,并在这些区域维持了较高气流速度;筛片开度为25 mm 时,此时百叶窗筛对气流的导流效果较开度为20 mm时稍差,百叶窗筛沿轴(机器直行方向)方向后1/2段开始出现混乱的气体流线,部分高速气流未被有效导向筛面上方;筛片开度为30 mm时百叶窗筛对气流的导流效果与开度为25 mm时类似,但因筛片开度过大,阻挡了一部分气流正常向后流动,造成筛面上沿轴方向前1/2段的气体流线较为混乱,气流速度较低,且百叶窗筛沿轴方向后1/2段筛片之间出现小型涡流,影响了筛片对气流的导向。

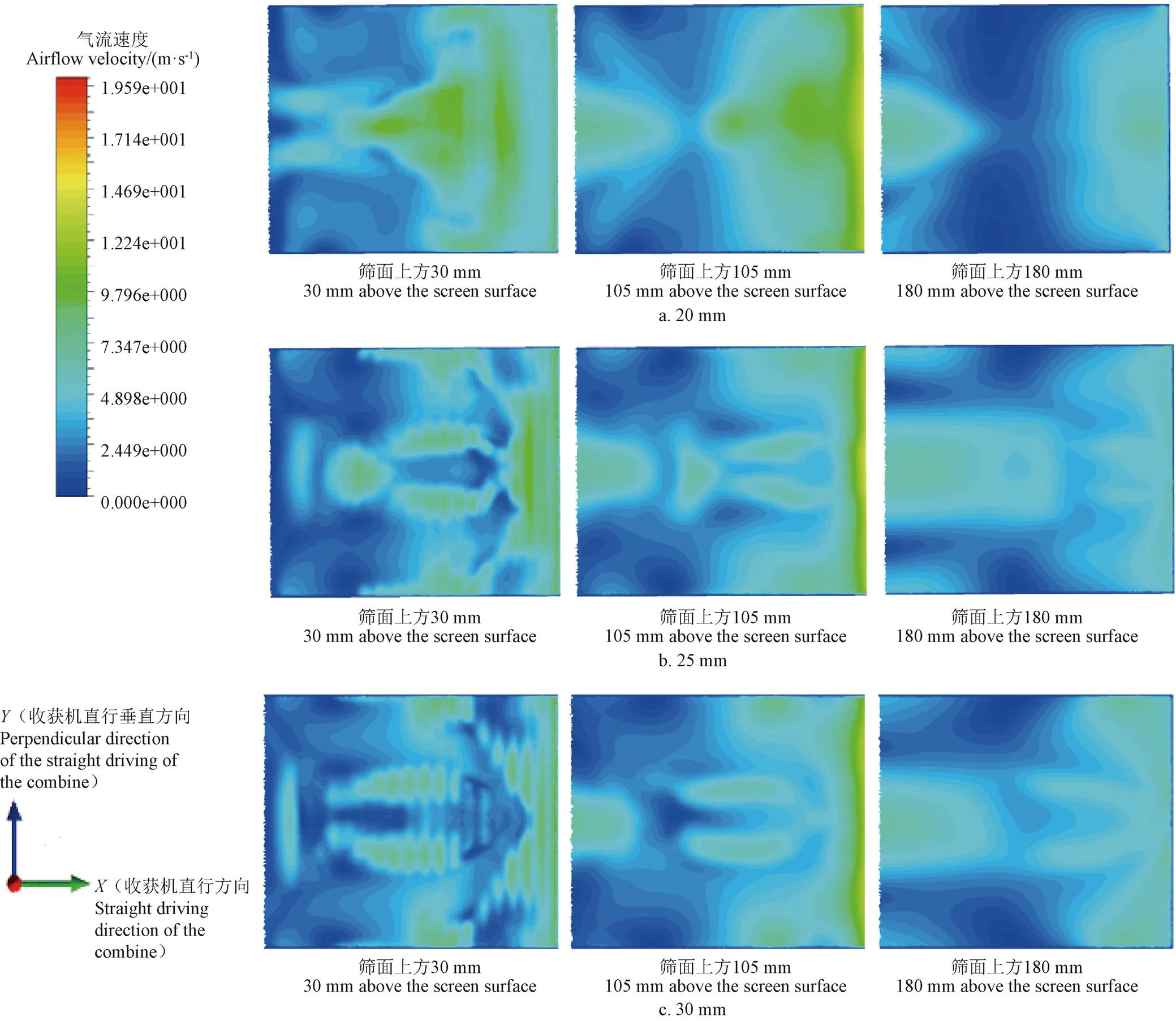

数值模拟所得到的筛面上方各测量面气流速度分布如图5所示。

图3 气流场模型和测量面位置

图4 筛片开度20、25、30 mm下清选装置内的气体流线图

图5 不同筛片开度下各测量面气流速度

百叶窗筛筛片开度为20 mm时,筛面上方30 mm测量面处,气流速度沿轴(机器直行方向)方向总体呈先升后降的变化趋势,该高度处筛面前1/2段气流速度为3.67~4.29 m/s,足够将轻杂余从再生稻籽粒中分离;筛面后1/2段气流速度提高,最高可达9.80~11.02 m/s,且沿轴(机器直行垂直方向)方向分布均匀,有利于将脱出混合物吹散并配合振动将茎秆排出机外。筛面上方105 mm测量面相比30 mm处,低风速区和高风速区均有后移,气流速度先降后升,前1/2段中间位置气流速度较高,可达7.34~8.57 m/s,可对下落混合物料进行分离。筛面上方180 mm测量面处,气流速度分布与105 mm处一致,其存在于筛面轴方向1/2处的低风速区由清选室上方的涡流造成,不利于脱出物的分散。

百叶窗筛筛片开度为25 mm时,从筛面上方30 mm测量面和105 mm测量面可以看出,在轴方向后1/2段,气流速度沿轴方向波动明显,其最高可达9.80 m/s,最低至3.06 m/s。筛面上方180 mm测量面处,气流速度沿筛面纵向总体呈先降后升的变化趋势,且原位于筛面轴方向两侧的低气流速度作用区域明显减少,有利于在脱出混合物下落过程中将其吹散分层;筛上沿轴方向前部气流速度较高,可达8.57 m/s以上,有利于在脱出混合物下落过程中将其吹散分层。

百叶窗筛筛片开度为30 mm时,通过观察筛面给上方各测量面气流速度分布可知,高风速区作用面积相比筛片开度为25 mm时有明显缩窄,从而易造成籽粒清洁率的下降;同时筛尾处气流速度沿轴方向分布的均匀性变差,其原因是筛片间存在有小型涡流,该涡流也可在图5c中观察到。

总结数值模拟结果,百叶窗筛筛片开度在25 mm时可在筛面上形成较理想的流场。

2.4 清选装置气流场试验验证

为保证模拟得到的气流速度分布规律具有参考价值,使用TES1340型热线风速仪(分辨率:0.01 m/s)对百叶窗筛筛面上方各测量面进行了气流速度测定。将实测气流速度数据与模拟流场气流速度数据进行对比,验证仿真结果的可靠性。

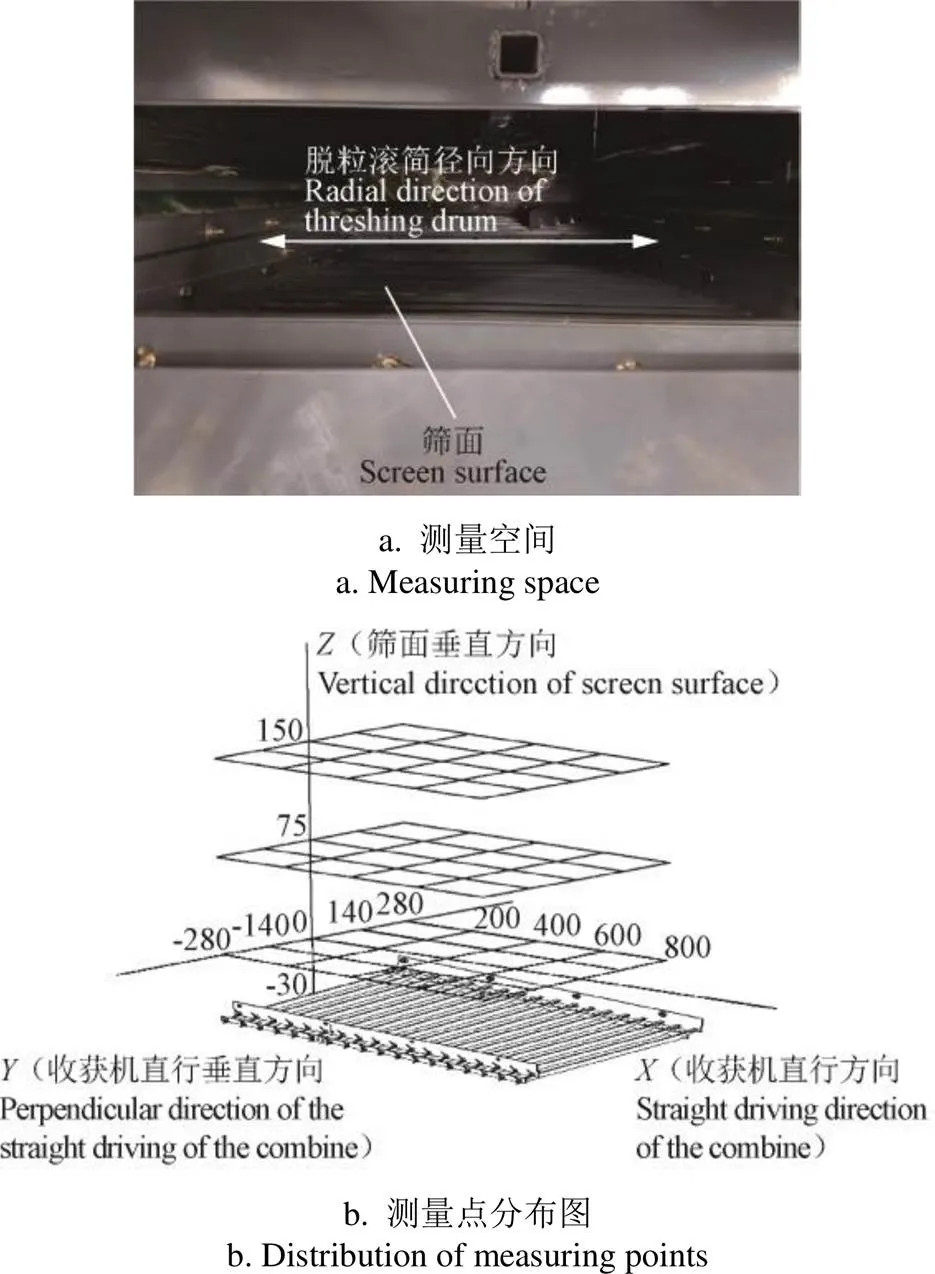

2.4.1 试验方法

采用布点法[25],根据百叶窗筛结构参数,以百叶窗筛面前端中点且距离筛面30 mm高处的点为原点,选取机器直行方向为轴,机器直行垂直方向为轴,以筛面垂直为轴。其中轴方向0、75和150 mm即分别对应数值模拟中筛面上方30、105和180 mm高度处的3个测量面,其中每个测量面上均匀分布了由、轴坐标交错构成的25个测点,通过整理测点气流速度数据,可以总结出各高度平面气流的分布规律。3个测量面共计75个测点。

各方向测点为:

轴方向测量点:0、200、400、600、800 mm;

轴方向测量点:0、-140、140、-280、280 mm;

轴方向测量点:0、75、150 mm。

通过分析数值模拟结果,可知筛片开度为25 mm时筛面上方各测量面气流速度分别差异较为明显,因此实际测量时将筛片开度调节至25 mm;同时将六叶片离心风机转速设定为1050 r/min以保证和数值模拟时具有相同的工作参数。气流速度测量空间和测量点分布如图6所示。

图6 测量空间和测量点分布图

2.4.2 气流场分布规律

试验所测得各个测量点的气流速度如表3所示。

表3 各测量点气流速度

分析表3可知,=0 mm平面处,气流速度沿轴(机器直行方向)方向上升,且在筛面前1/2段(<400 mm),气流分布呈中间气流速度高、两侧气流速度低的规律,参考图5b(筛面上方30 mm测量面),其气流速度变化规律一致;=75 mm平面处,气流速度沿轴方向先降后升,表3中显示气流速度增长点为轴方向200~400 mm处,与图5b(筛面上方105 mm测量面)中气流速度达到极低点的位置相同;=150 mm平面处,轴方向0~400 mm中间位置(=0 mm)存在一气流速度高于5 m/s的高风速区,同时筛尾(≥600 mm)处气流横向分布均匀,对应图5b(筛面上方180 mm测量面)的气流速度分布规律一致。

对比数值模拟和气流场试验结果可知,同工作参数下气流速度分布规律一致,可以判断数值模拟真实准确。但气流速度数值略有差异,实测气流速度较仿真结果偏低,且不同位置处二者数值差距不同,高风速区模拟结果和实测气流速度差距最大。产生差异的原因在于数值模拟过程是在不考虑气体压缩、气体粘性力以及假设整个流道密闭的条件下完成的,该状态下气流速度衰减比现场试验小。实际工作中,清选气流速度会因物料群的存在而有所衰减[26]。

3 田间试验

由前文的清选装置气流场的数值模拟及验证试验,得到了不同筛片开度下气流速度的分布规律,并确定了能够产生理想流场的筛片开度范围,为得到稳定数据,对清选筛上方气流速度的分析是在机构静止状态下进行,具有一定局限性,因此进一步通过田间试验对前期研究进行补充。对比不同筛片开度和清选筛振动频率配合下该装置的清选效果,研究机构动态下的实际清选效果,以得到再生稻清选装置的最佳工作参数组合。

3.1 试验方案

在湖南省浏阳市北盛镇进行再生稻联合收获机清选装置田间试验,如图7所示。本次试验作物品种为Y两优911再生稻。通过采用五点法取样测产的方式,测得试验田头季稻平均产量为1.072 kg/m²,该再生稻联合收获机的有效割幅为2.5 m,每次试验前进距离为20 m,作业速度为3.6 km/h,喂入量为5.36 kg/s。

图7 田间试验

田间试验中,风机的转速设定为与数值模拟和气流速度测定试验相同的1050 r/min。根据经验,清选筛振动频率及筛片开度使影响机器清选性能的重要因素,试验选取筛片开度和振动筛频率为影响因素,筛片开度分别为20、25和30 mm,与数值模拟的取值相同;原型机振动筛以7 Hz的固定频率进行清选工作,为得到适合于百叶窗筛的工作参数,振动频率分别选取6、7和8 Hz,并对该两因素三水平进行9组完全试验。

含杂率和损失率为收获机作业性能的评价依据,试验以含杂率和损失率作为性能指标。其中,含杂率为籽粒样本中杂余质量占取样总质量的百分比;损失率为机器行走过固定距离后,脱粒清选装置排出物中夹带的籽粒质量占收获区域籽粒总产量的百分比。为提高含杂率的测定精度,每次试验需取样3次,共27组数据,文中给出测定结果平均值。根据JB/T 5117—2017(标准号)的技术要求,收获水稻时,其总损失率不应高于2.8%,含杂率不得高于2%。

3.2 结果与分析

采用百叶窗筛的再生稻联合收获机的田间清选性能试验设计和结果如表4所示。

表4 百叶窗筛田间清选性能试验设计与结果

结合试验结果统计表4可知,在风机转速、机器喂入量一定的工作条件下,随着清选筛振动频率得提高,再生稻籽粒含杂率降低;且在振动频率一致时,筛片开度增大会导致含杂率急剧升高,主效应明显,且部分30 mm开度情况下籽粒含杂率均大于2%,不满足技术要求,故认为筛片开度是影响籽粒含杂率的主要影响因素,实际工作中应避免百叶窗筛在大开度的条件下对再生稻脱出物进行清选工作。

表4中可以看出,随着筛片开度的增加,籽粒损失率下降,但变化幅度很小,可以认为百叶窗筛筛片开度大小对损失率没有主效应;而随振动频率增加,籽粒损失上升幅度明显,可知清选筛振动频率为影响籽粒损失率的主要因素。

对表4试验数据分析可知:使用百叶窗筛时,在风机转速为1050 r/min,机器喂入量为5.36 kg/s的工作条件下,最佳工作参数组合应选择百叶窗筛筛片开度为20 mm,清选筛振动频率为6 Hz,此时再生稻籽粒含杂率为1.52%,损失率为1.11%。田间清选性能试验证实百叶窗筛开度为20 mm时清选效果最佳。

4 结 论

1)清选装置气流场数值模拟结果表明,筛片开度为20 mm时,百叶窗筛筛片对气流的导流效果较好,有利于脱出混合物的分离;筛片开度为25 mm时,百叶窗筛后1/2段气流速度分布均匀性变差,筛面上方180 mm测量面处气流速度较高;筛片开度为30 mm时,筛片间的小型涡造成了气体流线分布混乱,气流速度降低。为保证气流速度分布理想,筛片开度不应大于25 mm。

2)通过对比实测与数值模拟结果可知,在同工作参数下,二者气流速度分布规律一致,可验证数值模拟真实可靠。

3)田间清选性能试验结果表明:百叶窗筛开度为籽粒含杂率的主要影响因素;而清选筛振动频率为籽粒损失率的主要影响因素。在风机转速为1050 r/min,机器喂入量为5.36 kg/s的工作条件下,最佳工作参数组合为百叶窗筛筛片开度20 mm,清选筛振动频率6 Hz,此时再生稻籽粒含杂率为1.52%,损失率为1.11%,清选效果最好,满足技术要求。改进后的清选装置在空间不变的前提下能够满足大喂入量再生稻脱出物料的清选工作。

[1] 周红英. 再生稻轻简化高产栽培技术及其生理机制研究[D]. 武汉:华中农业大学,2012. Zhou Hongying. Studies on Simplified High-Yielding Cultivation Technology and Physiological Mechanism of Ratoon Rice[D]. Wuhan: Huazhong Agricultural University, 2012. (in Chinese with English abstract)

[2] 施能浦. 再生稻的发展历程与开发利用类型[J]. 中国稻米,1997(4):14-16.

[3] 李耀明,唐忠,李洪昌,等. 风筛式清选装置筛面气流场试验[J]. 农业机械学报,2009,40(12):80-83. Li Yaoming, Tang Zhong, Li Hongchang, et al. Experiment on the flow field of the air-and-screen cleaning device[J]. Transactions of The Chinese Society of Agricultural Machinery, 2009, 40(12): 80-83. (in Chinese with English abstract)

[4] 成芳,王俊. 风筛式清选装置主要参数的试验研究[J]. 农业工程学报,1998,14(4):223-227. Cheng Fang, Wang Jun. Test study on main parameters of air-and-screen cleaning mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1998, 14(4): 223-227. (in Chinese with English abstract)

[5] 李骅. 风筛式清选装置设计理论与方法研究[D]. 南京:南京农业大学,2012. Li Hua. Research of Moedrn Design Method for Air-and-screen Cleaning Device[D]. Nanjing: Nanjing Agricultural University, 2012. (in Chinese with English abstract)

[6] 杜文勇. 油菜联合收割机清选装置气流场数值模拟和试验研究[D]. 武汉:华中农业大学,2007. Du Wenyong. Experimantal Study and Numerical Simulation of Air Flow Field in the Cleaning Device of a Rape’s Combine Harvester[D]. Wuhan: Huazhong Agricultural University, 2007. (in Chinese with English abstract)

[7] 宁新杰,金诚谦,印祥,等. 谷物联合收割机风筛式清选装置研究现状与发展趋势[J]. 中国农机化学报,2018,39(9):5-10. Ning Xinjie, Jin Chenglian, Yin Xiang, et al. Research status and development trend of air-and-screen cleaning device for cereal combine harvesters[J]. Journal of Chinese Agricultural Mechanization, 2018, 39(9): 5-10. (in Chinese with English abstract)

[8] Yuko U, Masami M,Eiji I, et al. Turbulent flow characteristics of the cleaning wind in combine harvester[J]. Engineering in Agriculture, Environment and Food, 2012, 5(3): 102-106.

[9] Hyeon Jong J, II Su C, Tae Gyoung K, et al. Study on performance improvement of a head-feeding rice combine for foxtail millet harvesting[J]. 2015, 40(1): 10-18.

[10] Mekonnen Gebreslasie Gebrehiwot, Josse De Baerdemaeker, Martine Baelmans. Numerical and experimental study of a cross-flow fan for combine cleaning shoes[J]. Biosystems Engineering, 2010, 106(4): 448-457.

[11] Korn C, Hübner R, Herlitzius, et al. Numerical study of air flow in a combine cleaning shoe[J]. 2013, 68: 83-88.

[12] 唐忠,李耀明,李洪昌,等. 联合收获机风筛式清选装置清选室内涡流试验[J]. 农业机械学报,2010,41(12):62-66. Tang Zhong, Li Yaoming, Li Hongchang, et al. Analysis on the eddy current of the air-and-screen cleaning device[J]. Transactions of The Chinese Society for Agricultural Machinery, 2010, 41(12): 62-66. (in Chinese with English abstract)

[13] 王长宁,宁学贵,王潮璐. 联合收获机双风道人字变斜式叶轮横流风扇[J]. 农业机械学报,2013,44(S2):17-21. Wang Changning, Ning Xuegui, Wang Chaolu. Design and test of combine harvester cross-flow fan with double channels and herringbone variable inclined impeller[J]. Transactions of The Chinese Society of Agricultural Machinery, 2013, 44(S2): 17-21. (in Chinese with English abstract)

[14] 李方. 切纵流联合收割机清选装置性能试验及参数与结构优化[D]. 镇江:江苏大学,2014. Li Fang. Performance Test and Optimization of Parameters and Structure of the Cleaning Device of the Longitudinal Flow Combine Harvester[D]. Zhenjiang: Jiangsu University, 2014. (in Chinese with English abstract)

[15] 童水光,沈强,唐宁,等. 纵轴流清选装置混合流场数值模拟与优化试验[J]. 农业机械学报,2016,47(7):135-142. Tong Shuiguang, Shen Qiang, Tang Ning, et al. Numerical simulation and optimization experiment of mixed flow field on longitudinal axial flow cleaning device[J]. Transactions of The Chinese Society of Agricultural Machinery, 2016, 47(7): 135-142. (in Chinese with English abstract)

[16] 唐守强. 基于CFD的旋风分离器性能参数影响研究[D]. 淄博:山东理工大学,2015. Tang Shouqiang. CFD Study of the Parameters Affecting the Performance of a Cyclone Separator[D]. Zibo: Shandong University of Technology, 2015. (in Chinese with English abstract)

[17] 余波,王强,王霜. 基于Fluent的风筛式清选室气流场的仿真[J]. 江苏农业科学,2016,44(7):358-361.

[18] 王乐刚,焦中元,赵光军. 风筛式清选装置离心风机气流场仿真分析[J]. 农业装备与车辆工程,2017,55(8):10-14. Wang Legang, Jiao Zhongyuan, Zhao Guangjun. Simulation analysis of centrifugal fan in air screen type cleaning device[J]. Agricultural Equipment & Vehicle Engineering, 2017, 55(8): 10-14. (in Chinese with English abstract)

[19] 李洋. 多风道清洗装置中气固两相流的数值模拟与试验[D]. 镇江:江苏大学,2017. Li Yang. Numerical Simulation and Experience of Gas-solid Two-phase Flow in Multiple-ducts Cleaning Device[D]. Zhenjiang: Jiangsu University, 2017. (in Chinese with English abstract)

[20] 肖星星,李骅,吴崇友,等. 基于DEM-CFD两种早稻品种圆筒筛清选过程的运动分析[J]. 机械设计,2018,35(10):32-37. Xiao Xingxing, Li Hua, Wu Chongyou, et al. Motion analysis on two early-rice varieties screened in a cylindrical sieve by means of the DEM-CFD methods[J]. Journal of Machine Design, 2018, 35(10): 32-37. (in Chinese with English abstract)

[21] 卢康,张国忠,彭少兵,等. 双割台双滚筒全履带式再生稻收割机的设计与性能试验[J]. 华中农业大学学报,2017,36(5):108-114. Lu Kang, Zhang Guozhong, Peng Shaobing, et al. Design and performance of tracked harvester for ratoon rice with double-headers and double-threshing cylinders[J]. Journal of Huazhong Agricultural University, 2017, 36(5): 108-114. (in Chinese with English abstract)

[22] 刘艳艳. 风筛式清选装置中离心风机的试验研究及仿真分析[D]. 镇江:江苏大学,2009. Liu Yanyan. Experimental Research and Simulation Analysis of Centrifugal Fan in Air and Screen Cleaning Device[D]. Zhenjiang: Jiangsu University, 2009. (in Chinese with English abstract)

[23] 石保同,张希斌,黄文锋. 基于标准k-ε模型的平衡大气边界层研究[J]. 合肥工业大学学报(自然科学版),2019,42(8):1106-1113. Shi Baotong, Zhang Xibin, Huang Wenfeng. Equilibrium atmospheric boundary layer simulation based on standard k-εmodel[J]. Journal of Hefei University of Technology(Natural Science), 2019, 42(8): 1106-1113. (in Chinese with English abstract)

[24] 李良波,符欲梅,昝昕武. 基于标准k-ε模型的汽车节气门三维流场数值仿真[J]. 重庆理工大学学报(自然科学),2012,26(5):12-15. Li Liangbo, Fu Yumei, Zan Xinwu. Numerical simulation of an automotive throttle’s three-dimensional flow field based on standard k-ε model[J]. Journal of Chongqing Institute of Technology, 2012, 26(5): 12-15. (in Chinese with English abstract)

[25] 夏利利,金玉良,李耀明,等. 联合收割机清选室空间气流场的实验研究[J]. 农机化研究,2009,31(11):188-190,196. Xia Lili, Jin Yuliang, Li Yaoming, et al. Experimental study of air flow field of air-and-screen cleaning[J]. Journal of Agricultural Mechanization Research, 2009, 31(11): 188-190,196. (in Chinese with English abstract)

[26] 李洋,徐立章,周蓥,等. 脱出物喂入量对多风道清选装置内部气流场的影响[J]. 农业工程学报,2017,33(12):48-55. Li Yang, Xu Lizhang, Zhou Ying, et al. Effect of extractions feed-quantity on airflow field in multi-ducts cleaning device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 48-55. (in Chinese with English abstract)

Simulation and experiment of air flow field in the cleaning device of ratooning rice combine harvesters

Wang Hanhao, Li Yaoming※, Xu Lizhang, Huang Mingsen, Ma Zheng

(212013)

Ratooning rice is a kind of double cropping in rice, where only the upper 2/3 part of the rice plant is cut off after the first season of mature rice, leaving the lower third of the plant and root system to let it grow another season of rice. The combine harvester can crush the rice piles, when working in the field, thereby reducing the yield of the second season of ratooning rice. A wide header is widely used in the combine harvester for the ratooning rice, in order to reduce the number of round trips of the combine harvester in the field, and thus reduce the rolling rate, while, leave enough stalks to meet the growth requirements of the second season of ratooning rice. The ear part is cut off in harvesting the first season rice. Therefore, the ratooning rice extract has the characteristics of large material volume, high grain content and high water content. Long grass and leaves are easy to block on the screen surface, and a large number of grains can not be screened efficiently, which greatly increases the screening load. In this study, a cleaning device was developed in combine harvesters for ratooning rice, in order to efficiently complete the cleaning of ratooning rice extracts. A six-blade centrifugal fan was used as a cleaning fan to ensure suffcient wind speed and flow. The shutter screen was used as the upper of vibrating screen, indicating excellent wind guiding.With the help of vibration, the materials on the screen surface can be quickly blown away and layered. Meanwhile, the grains can be screened efficiently, due to the screen plate was flat and unobstructed. The working parameters were obtained, when the distribution of air flow field was optimal, via simulating the internal flow field in a cleaning device with three different screen openings. The CFD software was used to perform numerical simulation and comparative analysis on the internal airflow field inside the cleaning device in combine harvester for the ratooning rice under different screen opening scales. The diagram of gas streamline was obtained in the cleaning room, whereas, the diagram of wind speed cloud was obtained at different height above the vibrating screen. When the fan speed was 1 050 r / min, it was found that the screen had the best wind guiding effect, where the screen opening was 20 mm, indicating that the optimal distribution of wind speed was above the screen surface. The wind speed in most areas can meet the separation requirements of ratooning rice extract. The wind speed was 3.67-4.29 m/s in the 1/2 place in front of screen, indicating that there was enough to separate the light impurities in the mixture. The wind speed increased above 11.02 m/s in the last 1/2 places, showing evenly distribution suitable for cleaning. The wind speed was measured at a total of 75 measurement points above the screen surface, where the fan speed was 1050 r/min and the screen opening was 25 mm , using the TES1340 precision hot wire anemometer. The measured wind speed was generally lower than the simulated wind speed, and the gap between the two values was lager in the high wind speed area than that in the low wind speed area. The reason for this phenomenon is that the numerical simulation was completed under ideal conditions, where the airflow attenuation was slower than the actual situation. The grain impurity rate can reach the lowest, when the screen opening was 20 mm in the field test. A variance analysis of data showed that there was no main effect on the cleaning loss rate of shutter screen, indicating that the cleaning effect was the best, when the screen opening is 20 mm. These values are consistent with the results that obtained from numerical simulation of air flow field. When the rotation speed of fan was 1 050 r/min, under the working condition of the feeding amount of 5.36 kg/s, the preferred combination of working parameter can be: the opening scale of shutter screen was 20 mm, and the vibration frequency of the cleaning sieve was 6 Hz. Specifically , the impurity rate of the ratooning rice grain was 1.52%, while the loss rate was 1.11%. The feasibility of developed cleaning device was verified for the cleaning of regenerated rice materials.

numerical simulation; experiment; airflow field;ratooning rice combine harvester; cleaning device; shutter screen

王晗昊,李耀明,徐立章,等. 再生稻联合收获机清选装置内部气流场分析与试验[J]. 农业工程学报,2020,36(20):84-92.doi:10.11975/j.issn.1002-6819.2020.20.011 http://www.tcsae.org

Wang Hanhao, Li Yaoming, Xu Lizhang, et al. Simulation and experiment of air flow field in the cleaning device of ratooning rice combine harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(20): 84-92. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.20.011 http://www.tcsae.org

2020-06-13

2020-09-21

江苏省现代农业装备与技术协同创新中心项目(4091600013);江苏省“六大人才高峰”创新人才团队项目(TD-GDZB-005)

王晗昊,主要从事再生稻联合收获机清选装置的研究。Email:15755503517@163.com

李耀明,教授,博士生导师,主要从事收获机械基础理论与关键技术研究。Email:ymli@ujs.edu.com

10.11975/j.issn.1002-6819.2020.20.011

S255.4

A

1002-6819(2020)-20-0084-09