碲的提取研究现状

2020-12-25程籽毅朱勋梅曾英谢鸿观周堃

程籽毅, 朱勋梅, 曾英, 谢鸿观, 周堃

成都理工大学 材料与化学化工学院,四川 成都 610059

引言

碲是一种重要的战略稀散金属,在现代工业和国防建设中有着广泛的应用,被誉为“现代工业、国防和尖端技术的维生素”和“当代高科技先进材料的配套材料”。碲在冶金、化学、催化剂、电子、太阳能电池板、半导体等领域发挥着重要作用[1-2]。特别是碲近年来广泛应用于拓扑绝缘体材料(Bi2Te3、Sb2Te3、Ag2Te等)和CdTe薄膜太阳能电池的生产[3-4],全球对碲的需求迅速增加[5]。从含碲、含铋矿石或冶金副产品中提取回收碲越来越受到重视。1991年在中国四川石棉县发现世界上唯一的碲独立矿床[6]后,从碲矿石中提取和利用碲逐渐成为研究的热点。

1 碲的概况

1.1 碲的性质与用途

碲的性质与硒和硫相似,碲在加热时可与金属或非金属形成碲化物,许多碲化物具有半导体特性。碲与氧作用可以形成TeO、TeO2及TeO3。TeO仅在高温(1 000 ℃以上)时以气相形式存在。TeO2是碲最稳定的氧化物。碲的含氧酸有亚碲酸和碲酸两种。亚碲酸H2TeO3是一种弱酸,在水溶液中比较稳定,一旦离开水溶液,稍微高于室温就脱水变成TeO2。H2TeO3可被SO2还原为Te。三氧化碲、碲酸钠和碲化铜不溶于水,亚碲酸钠在水里的溶解度很高[7]。

碲主要用于生产薄膜太阳能电池的碲化镉(CdTe)。美国 First Solar 公司在 碲化镉薄膜太阳电池的研究和产业化方面进展飞速,最新报道CdTe转换效率已达 22.1%[8]。碲的另一个重要用途是生产BiTe、PbTe、AgSbTe等半导体材料,用于温差发电、光存储、空调制冷、静电复印等领域。碲作为钢合金添加剂在不降低电导率的基础上改善切削加工性能,碲可用作橡胶加工的硫化剂和促进剂,碲也在合成纤维催化剂、感光器、热电装置、爆破帽、玻璃和陶瓷的颜料等领域广泛使用[9]。

图1 2019年全球碲消费量行业占比

据美国地质调查局(USGS)统计,2019年全球碲消费量占比估计为:光伏行业40%,热电生产工业30%,冶金工业15%,化工橡胶业5%,其它10%(图1)[9]。

1.2 碲的资源分布

碲在地壳中的平均丰度很低(6×10-6)。根据美国地质调查局统计,全球碲总储量估计为3.1万t,碲资源主要区域储存量分布见图2[9]。此外,2017年有报道在加纳利群岛海岸500 km处的海底山脉中发现储量丰富的海底碲矿,预计达2 670 t碲,占目前世界总储量的5%[10]。中国是碲资源储量大国,中国已探明的伴生碲储量位于世界第三位,保有储量近1.4万t[11]。

图2 碲资源主要区域储存量

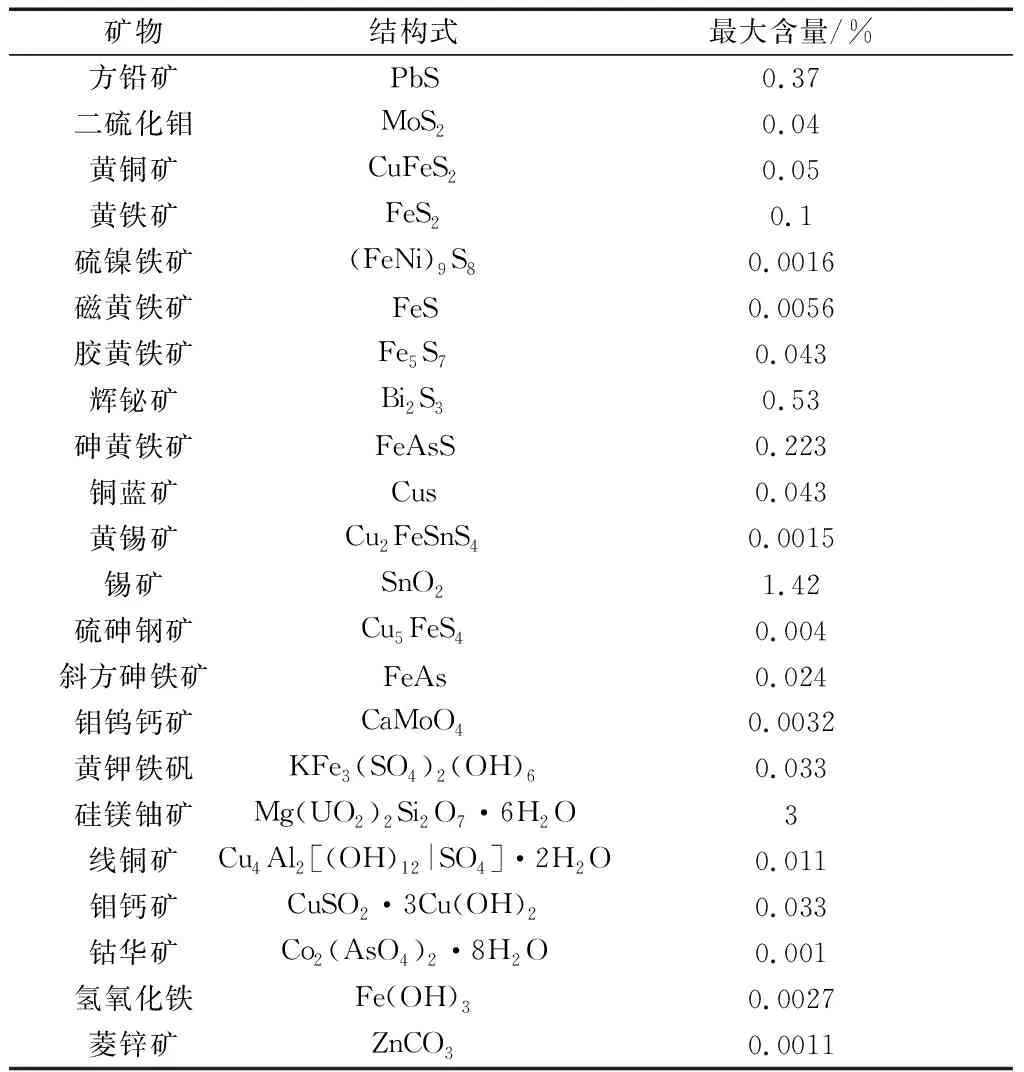

表1 各种矿物中碲的含量[14-16]

碲的矿物分布主要有独立矿床和伴生矿床两种。目前世界上的独立矿床仅有四川省石棉县大水沟的独立碲矿床一处,此矿床远景储量在 2 kt 以上[12]。若按矿种划分,碲的主要伴生矿床类型有以下几种:(1)斑岩铜矿和铜钼矿床及铜镍硫化物矿床;(2)含铜黄铁矿矿床和黄铁矿多金属矿床;(3)层状砂岩铜矿床;(4)贵金属矿床;(5)锡石硫化物矿床;(6)热液铀矿床;(7)酸碳盐岩中的层控铅锌矿床;(8)低温汞、锑矿床[13]。各种矿物中碲的含量见表1。

图3 2019年主要碲生产国产量

图4 2008~2019年碲价格走势图

1.3 碲的产量与价格

2019年主要碲生产国产量见图3[9],2019年全球碲产量约为470 t。中国也是碲生产大国和出口大国,2019年中国碲的产量290 t。碲的价格每年都有波动,2008—2019碲年平均价格走势见图4[9]。由图可知,2012开始近年来碲(99.95%)的价格呈下降趋势。2012—2013年,太阳能光伏系统出现并网各种延迟现象,一些2010年安装的设备到2011年、2012年也未能并网,并且太阳能发电上网电价补贴政策项目的大量减少,光伏市场在高速发展后出现回落[17],导致光伏电池产能严重过剩,多家太阳能电池制造商申请破产或减产,碲价格下跌。近年来,铜铟镓硒薄膜太阳能电池增长迅速,又进一步挤压了碲化镉薄膜太阳能电池的市场空间,对碲化镉、碲的价格都有影响。碲的价格从2011年最高349美元/kg,降到2016年36美元/kg。碲价格也呈现季节性波动,由于中国对热电产品的需求增加,碲的价格在夏季出现峰值[9]。随着高收率、低污染的提碲工艺研发和应用,及碲日益增长的需求,预计碲在未来数年仍具有较大的经济潜力。

1.4 提取回收碲的主要原料

目前,90%的碲是从电解铜精炼收集的阳极泥中生产,其余来自冶炼和精炼铅的中间产物。含碲金矿以及冶炼铋、镍和铜矿时产生的烟道粉尘[7]。对含碲铜矿进行浮选,约90%的碲残留在尾矿中,因此硫化铜精矿浮选只能提取少量的碲[14],碲一般从铜阳极泥中回收。碲的潜在来源包括碲化铋和碲化金矿石。对各原料中碲进行提取,碲及其化合物在提取过程发生的反应方程式如表2所示。

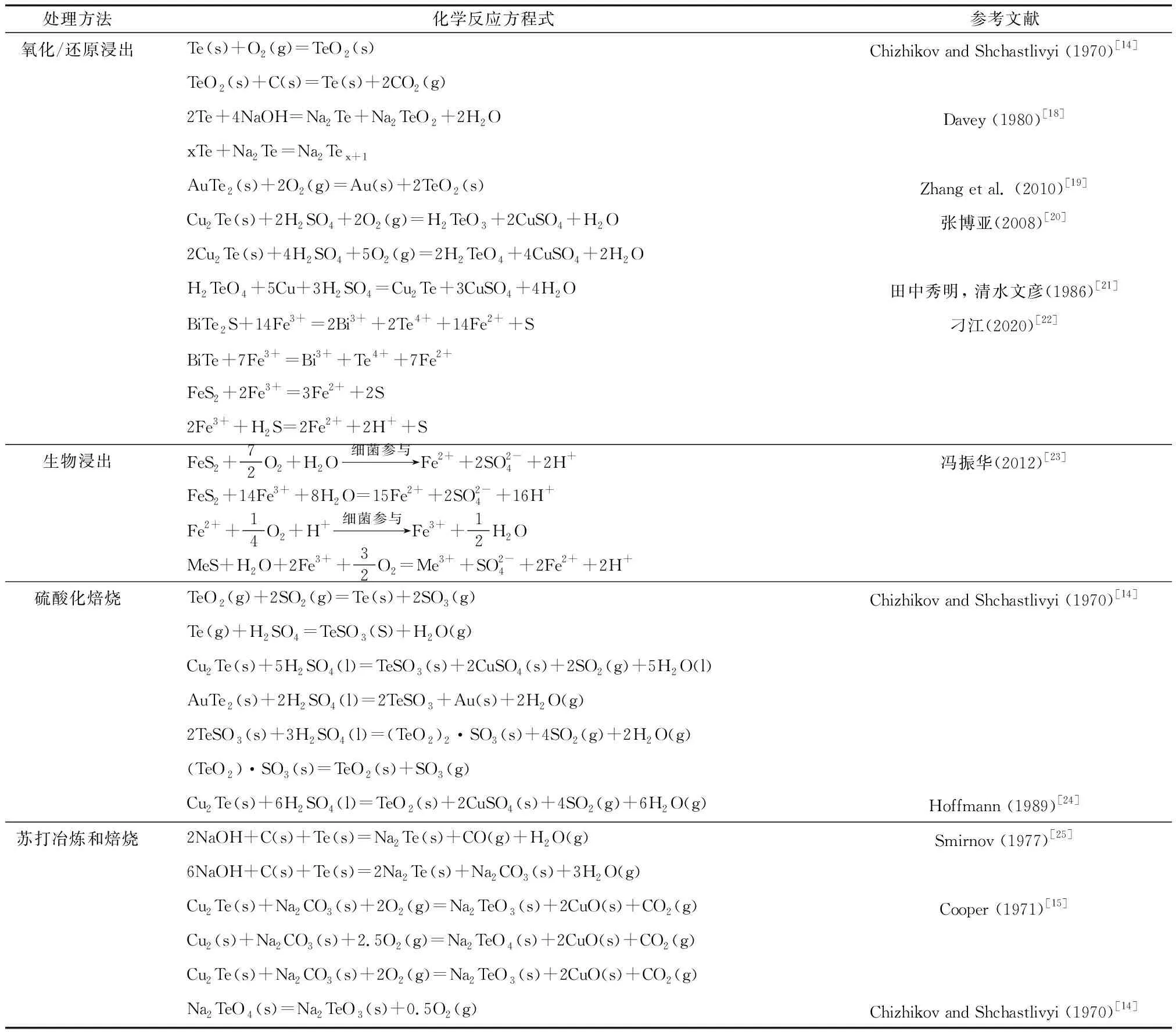

表2 碲及其化合物的反应方程

2 铜阳极泥提碲工艺现状

铜的电解精炼是将火法精炼的铜浇铸成阳极板,用纯铜薄片作为阴极片,用硫酸铜和硫酸的水溶液作电解液。在直流电的作用下,阳极上的铜和电极电位比铜的金属溶解进入电解液。在阴极,铜离子得到电子结晶析出,得到产品纯铜。电极电位比铜正的贵金属、铂族金属、稀散金属,不能溶解而落于电解槽底形成铜阳极泥[26]。铜阳极泥的物相组成较为复杂,其中碲主要以Ag2Te、Cu2Te、(Au,Ag)Te2、Te的形式存在,碲含量为2%~10%[27]。

从阳极泥中提取碲常采用火法和湿法处理相结合的工艺。先对阳极泥火法冶金处理,对阳极泥中碲进行氧化或还原,以获得所需的价态,将碲氧化为碲酸盐和亚碲酸盐,或将其还原为碱性碲化物[14-15],随后再进行湿法冶金处理。

2.1 氧压酸浸法提碲

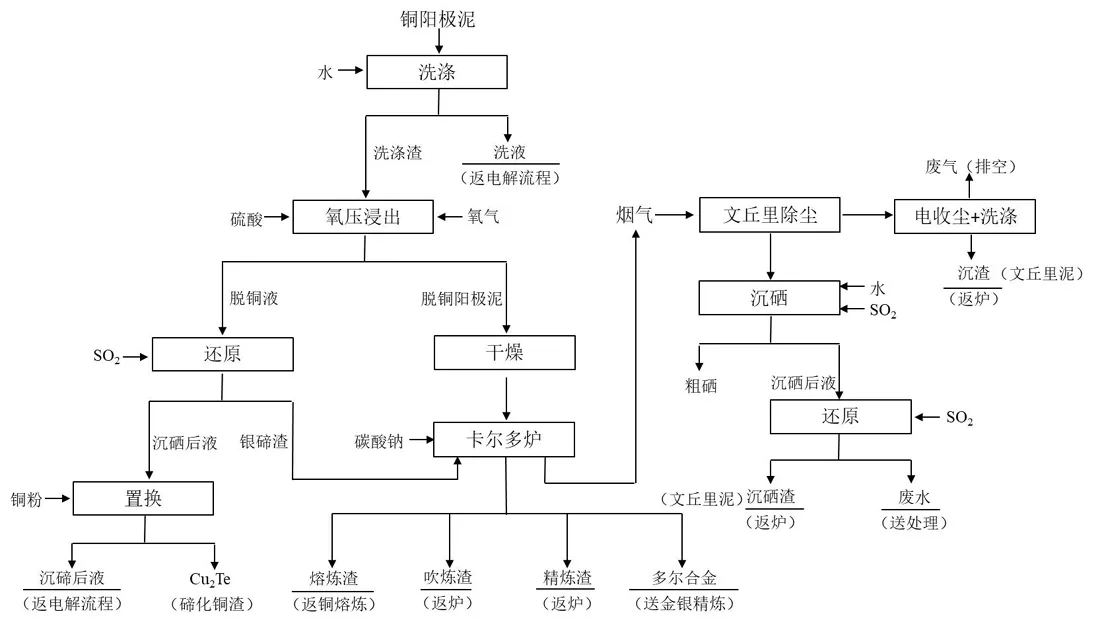

铜阳极泥可通过氧压酸浸的方法实现碲与硒的分离。图5给出了铜阳极泥卡尔多炉火法处理工艺流程图[28],图6为肯尼科特全湿法处理工艺流程图[29],都采用阳极泥氧压酸浸—碲化铜法分离碲。目前,瑞士波立登隆斯的卡尔冶炼厂开发的卡尔多炉火法工艺成为主流的铜阳极泥处理工艺之一,因具备原料适应性强、处理量大等优点,被中国铜陵有色稀贵金属分公司、祥光铜业、金川公司、紫金铜业,波兰 KGHM,俄罗斯 Norilsk,墨西哥 Nacozari等10余家国内外大型冶炼企业所采用。肯尼科特全湿法工艺主要为美国 Kennecott 公司阳极泥处理工艺[28]。

阳极泥氧压酸浸—碲化铜法过程中发生的反应如表2所示。Cu2Te、Ag2Te与氧气、硫酸发生氧化反应,可溶性的碲以H2TeO4和H2TeO3状态存在于氧压酸浸浸出液中。金属碲化物转化为亚碲酸钠和碲酸钠取决于焙烧条件和阳极泥成分[30]。浸出液用铜沉淀置换法得碲化铜,未进入浸出液的碲随脱铜阳极泥进入卡尔多炉熔炼或者被NaClO3、HCl或H2O2等氧化剂进行氯化浸出回收金、银、硒。

图5 铜阳极泥卡尔多炉火法处理工艺流程[28]

图6 肯尼科特全湿法处理工艺流程[29]

图7 阳极泥卡尔多炉火法工艺中碲的主要分布[31]

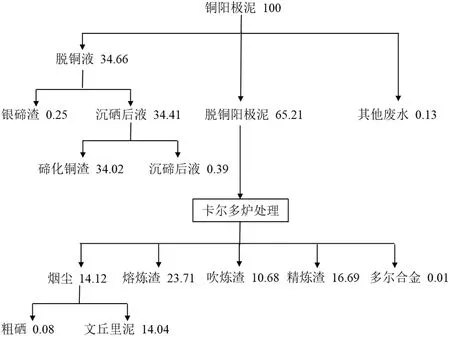

2.1.1 卡尔多炉火法工艺回收碲

卡尔多炉火法工艺铜阳极泥中碲大部分进入氧压酸浸浸出液中,浸出液用铜沉淀置换得碲化铜。近年有许多卡尔多炉火法工艺中间产品回收碲的相关报道,卡尔多炉火法工艺中碲的主要分布如图7[31],在处理过程中,碲主要存在于碲化铜渣、文丘里泥、及卡尔多炉渣(熔炼渣、吹炼渣和精炼渣)中,其含量分别为34.02%、14.04%、51.08%,剩余的碲随金、银等主金属进入下一生产环节,或者进入生产废水、废渣中被深度还原返回大系统进行冶炼,中间产品是进一步回收碲的原料。

(1)碲化铜提碲

图5工艺流程中将铜阳极泥在常温常压条件下水洗脱除可溶性铜,洗涤渣采用压力泵送入压力釜,加氧、加压浸出,浸出液送入硒化银沉淀池,采用SO2还原出银碲渣,还原液再用铜粉置换沉淀出Cu2Te[32]。碲化铜渣中碲主要以Cu2Te形式存在。

多数铜冶炼厂(尤其是中国)选择以相对较低的价格堆积或出售碲化铜,张焕然等[33]对紫金铜业稀贵厂的碲化铜渣进行回收设计,在现有生产基础上进行设备选型与工业化设计,预计年处理110 t碲化铜渣。通过经济效益分析表明,碲化铜处理制备二氧化碲同时回收铜、金、银,比碲化铜渣直接外售经济收益提高6.43万元/年,并且项目投资小,投资回收期短。

Xu等[34]在2020年提出一种碲化铜有效回收碲和铜的新工艺。该工艺包括两个湿法冶金步骤:常压常温碱浸分离铜和碲,再用硫酸沉淀TeO2回收碲。浸出率可达91%左右。此外,进行了机械化学辅助浸出试验,在180 r/min下球磨5 h,将Te浸出率提高到93%左右。在Te浸出后,用H2SO4调节含Te浸出液的pH值至4.5,进行TeO2沉淀,回收TeO2的结晶,碲的总回收率接近90%。Xu等[35]还提出加压条件下碱浸分离铜和碲的工艺。在系统压力为0.7 MPa条件下,碲化铜中95%以上的碲被选择性地溶解在溶液中,铜主要以铜氧化物的形式富集在固相中。此方法碲和铜总回收率高达91%和98%。

(2)文丘里泥提取碲

卡尔多炉熔炼产出的烟气首先经文丘里收尘器收尘,再经湿式收尘器和洗涤塔洗涤后排空。文丘里烟尘进入循环水沉淀池,池内进行底流压滤后滤渣返炉,滤液通入SO2还原获得品位99.5%的粗硒,再用SO2还原沉硒后液,过滤出沉硒渣[28]。湿式收尘器和洗涤塔所获得的渣及沉硒渣为文丘里泥,文丘里泥中碲主要以TeO2、碲酸盐的形式存在。处理工艺流程见图5。

熊家春[30]采用氢氧化钠浸出文丘里泥,TeO2以Na2TeO3形式浸出,一段浸出后碲、铅含量分别为 9.286 g/L、8.76 g/L;但铅含量略高,利用铅羟配离子水解的原理抑制铅的浸出,采用二段浸出工艺,降低浸出液中铅含量,同时,对碲、硒进行富集,碲二段浸出后浸出率达到96.60%,铅浸出率低至 3.73%。利用硫与铅亲和力大于硫与碲、硒亲和力的原理,采用硫化钠选择沉淀二段碱浸液中的铅等杂质,达到净化除杂的目的。熊家春也对文丘里泥处理进行了扩大试验。扩大试验结果表明,通过采用二段碱浸工艺处理文丘里泥工艺简单可行,但产品附加值较低。熊家春又在二段碱浸工艺处理后进行电解,得到纯度为99.76%的阴极碲产品。

(3)综合渣提取碲

铜阳极泥分铜渣回收碲过程中产生的碱浸渣、净化渣、碲电积阳极泥的混合渣料,混合渣料中碲主要以Cu2Te、Ag2Te形式存在。混合渣料常规酸浸工艺难以获得满意的碲浸出率,姜国敏等[36]采用以硫酸为浸出剂、KMnO4为氧化剂的氧化酸浸工艺,碲的浸出率达到90.09%,同时可使渣中97.81%的铜被浸出,浸出液可进一步提取碲和铜。

目前对卡尔多炉火法工艺中间产物的研究,文丘里泥回收处理后,卡尔多炉入炉返料量减少至原处理量50%左右[30],一定程度上提高了卡尔多炉处理效率,但并未完全解决返料量大的问题。卡尔多炉工艺其它渣中碲、铅、铋、金、银等金属的综合回收利用研究报道很少,进一步解决卡尔多炉返料量大的研究有重大意义。

2.1.2 肯尼科特全湿法工艺回收提取碲

美国肯尼科特公司处理铜阳极泥规模为3 000 t/a[29],近年有报道郑雅杰等人对肯尼科特全湿法工艺的沉金后液、沉铂钯后液高效回收提取碲做了大量工作。

(1)沉金后液提取碲

(2)沉铂钯后液提取碲

沉铂钯后液提取碲,铜阳极泥经过氯化分金—还原金—锌粉还原铂钯后,过滤得沉铂钯后液,工业上处理沉铂钯后液一般采用 NaOH 沉淀,再加入过量的碱溶解得到 Na2TeO3溶液, Na2TeO3溶液经过反复沉淀与碱浸提纯后,电解制备单质碲,该工艺流程繁琐且生产成本高[40]。

沉铂钯后液经过氢氧化钠中和,得到含碲的中和渣,中和渣中含Te为11.24%,Na为18.70%,Zn为18.44%,Cu 为 9.06%,Cl为7.29%,S为 5.11%,Te、Cu、Zn 以无定型氢氧化物形态存在[41]。郑雅杰等[40]采用硫酸浸出—二氧化硫还原方法将中和渣中氢氧化物形态的碲还原成单质碲,硫酸浸取碲浸出率为99.99%。二氧化硫还原酸浸液中的碲,采用盐酸为催化剂,碲回收率达到99.84%,碲粉形貌为针形。郑雅杰等[42]2018年提出新的方法处理氢氧化钠中和后的中和渣,将中和渣在混酸(3 mol/L 盐酸和1.5 mol/L 硫酸体积比为21)、反应温度为50 ℃的条件下浸取,碲的浸出率98.21%;在碲铋的酸浸出液中通入SO2还原,碲总回收率为 96.44%,此方法比直接用硫酸浸出,药剂用量减少,SO2还原反应时间缩短。

2.2 硫酸焙烧—酸浸—电解提碲

加拿大铜精炼公司[43]、中国江西铜业、大冶有色等公司[29]都采用硫酸焙烧、后续碱浸的方法回收铜阳极泥中的碲,其采用的提碲工艺流程如图8所示。加拿大铜精炼公司的阳极泥成分为Se 20%、Te 3%、 Cu 37%、Ag 15.4%,属高硒高银的阳极泥[43],中国江西铜业、大冶有色公司的阳极泥成分Se 4%、Te 3.42%、Cu 19.2%、Ag 5.08%[44]。

图8 铜阳极泥硫酸焙烧—酸浸—电解提碲工艺流程[43]

Hoffmann[24]采用硫酸焙烧—酸浸—电解工艺提碲,将铜阳极泥在500~600 ℃下加入浓硫酸焙烧,挥发出SeO2,而碲则保留在泥焙砂中。焙烧使用硫酸作为氧化剂,将碲或碲化物转化为各元素的+4氧化物。硫酸焙烧的化学反应列于表2。硫酸焙烧后水浸分铜,再NaOH浸出,此时碲转入碱浸液,用H2SO4调节至pH为3.8,碲便以TeO2形态沉出,TeO2沉淀再碱溶,电解得纯碲。

吴展等[45]介绍了中国大冶有色金属集团控股有限公司从铜阳极泥中分金液回收碲,在确保不影响金、铂、钯回收的前提下用改进的碲粉工艺路线和二氧化碲工艺路线有效回收碲,这两个工艺将分金液通过二氧化硫控电位还原,产出粗金、粗铂钯。碲粉工艺将沉铂钯后液再补充盐酸,调整体系酸度和氯离子浓度,在Na+-Cr催化体系下通入二氧化硫气体还原产出碲粉。二氧化碲将沉铂钯后液加入片碱调节至适当的pH值,再加入一定过量的亚硫酸钠,碲大部分还原为二氧化碲进入还原渣中,再进行碱浸、中和、造液,形成碲电积液。

2.3 选冶联合工艺提碲

选冶联合工艺[46]为云南铜业阳极泥处理工艺,于1979 年建成,历经三十多年的完善优化。选冶联合工艺流程主要包括脱铜、脱硒、浮选、火法粗炼、银电解精炼、氯化金精炼。该流程特色在于浮选工序,通过浮选, Au 和 Ag的富集比高,银的品位可达到50%以上[47],有效缩短了传统火法冶炼需炉时长。该工艺阳极泥中的 Au、Ag、Se、Te回收率分别为98.36%、98.35%、85%、40%,具有原料适应性强、生产成本低、生产组织灵活等优点。

图9 铜阳极泥选冶联合工艺提碲工艺流程[46]

2.4 苏打焙烧工艺提碲

日本别子炼铜厂采用苏打焙烧工艺处理来自多个厂的铜、铅阳极泥。该厂将阳极泥配入Na2CO3与PbO后,直接投入电炉内进行苏打熔炼。产出的贵铅(金银合金)经灰吹处理除锑后,转入氯化炉内,在通入氯气的条件下,使贵铅中的铅形成PbCl2而与金银合金分离;脱铅后的金银合金转入氧化炉,在加入苏打和其它熔剂进行氧化熔炼造渣,在此过程中碲转入苏打渣中,然后从此渣中回收碲[43]。

3 铅精炼提碲工艺现状

铅冶炼过程中碲的主要来源是浮渣(漂浮在熔融金属上的大量固体杂质)、碱性残渣和富银渣等中间产物[14]。在将粗铅锭精炼成高纯度铅金属的过程中,碲在这些副产物中积累。表1给出了各种矿物中碲的含量。方铅矿是碲含量高的矿物之一(0.37%Te),然而并不是所有方铅矿都含有碲。Chizhikov和Shchastlivyi(1970)报告了多金属矿浮选过程中碲的分布情况,其中Te分布在铅精矿(32%)、铜精矿(8%~10%)和黄铁矿精矿(18%)[14]。铅精矿提碲,虽然铅精矿中碲含量高,但只有一小部分碲可以从冶炼硫化铅矿石中回收。硫化铅精矿经过焙烧后,其中92%~98%的碲残留在烧结物中,3%~7%进入在冶金粉尘中。在鼓风炉烧结后,烧结物中碲30%~40%到铅锭中,8%~10%在冰铜中,25%在炉渣中,25%在炉尘中[14],如图11。

图10 铜阳极泥苏打焙烧提碲工艺流程[43]

图11 含碲铅精矿的通用铅生产流程[14]

3.1 渣和浮渣

在碱法精炼铅锭时,碲在锑酸钠矿渣、碲化钠矿渣以及银矿渣中积累[14]。碲可从铅矿除去锑的锑酸钠矿渣中提取。在电炉中还原熔炼锑酸钠矿渣,以获得金属锑和碲化钠矿渣(0.5%~1.3% Te)。在950 ℃下,加入用被压碎至0.2 mm的木炭和10%的氯化钠熔炼的锑酸钠炉渣,是将碲转化为碲化钠矿渣的最佳条件[14]。在这种条件下,钠与碲反应生成碲化钠金属化合物(Na3Te7、Na2Te2和Na2Te)。Smirnov,Margulis and Zaitsev还描述了一种以碲化钠的形式从铅锭中回收碲的工艺。铅锭回收碲的流程见图12[25,48]。在这个过程中,将金属钠或者含3%钠的铅钠合金,加入精炼炉中,钠与碲选择性反应,形成碲化钠(Na2Te)的金属化合物。高熔点(953 ℃)、低密度的碲化钠会以固体的形式浮到熔化液体铅的表面,再加入氢氧化钠,一层氢氧化钠熔体维持在铅熔体的表面,在氢氧化钠熔体表面收集含有泡沫的碲。该过程在400~450 ℃下进行,速度快,大约需要5~10 min。搅拌和短时间的静置可以保证碲全部到浮渣中[25,48],浮渣在340~370 ℃熔化以去除夹带的铅,然后冷却、粉碎并进行水浸。对浆料进行过滤,得到固体残渣(15%~30%Te)和碲化物(Na2Te6) 溶液(20~35 g/L Te)。随后采用空气氧化法从碲化物溶液中回收碲,对固体残渣进行浸取处理,进一步提取碲,工艺流程见图12。Davey[18]提出当碲在铅锭中含量超过0.01%时,在没有氧化条件下,通过与氢氧化钠的反应,在砷、锡和锑之前将碲去除。但是一些砷和锑也被氧化,所得碲熔体是一种污染物。Davey(1980)描述的反应方程如表2所示。

图12 铅精炼浮渣中生产碲的流程[25,48]

3.2 烟气粉尘

富碲冶金粉尘是在铅冶炼过程中产生的,如烧结、冶炼、烟化和铜-铅转炉过程中的烟尘。Chizhikov等提出铅精矿中碲挥发成二氧化碲存在粉尘中,但工艺中气体流体有二氧化硫存在,导致二氧化碲被还原为单质碲,如表2的反应所示[14]。在湿法冶金提取粉尘中碲之前,有许多方法用于冶金粉尘的预处理。其中一种技术是硫酸盐焙烧[14]。硫酸盐焙烧工艺分两个阶段进行,消化和焙烧。消化过程在低于硫酸沸点(330 ℃)的温度下进行,焙烧过程在330 ℃以上的熔炉中进行。根据焙烧的不同条件,碲化物被氧化转化为亚硫酸碲(TeSO3)和碱性碲盐[(TeO2)2SO3]或二氧化碲(TeO2)。400 ℃的焙烧温度对碱性碲盐没有影响,然而430 ℃以上的温度会导致碲盐分解为二氧化碲和三氧化硫。硫化反应列于表2[14]。碲以四价化合物的形式存在于这些化合物中,它们可溶于硫酸、水或碱性溶液。也有报道碱法湿法冶金工艺也被用于硫酸厂的干燥静电除尘器粉尘中提取碲[14]。

4 碲矿提取碲工艺现状

4.1 碲铋矿提碲

中国四川省石棉大水沟碲铋原矿主要组成为:辉碲铋矿(Bi2Te1.97~2.05S1.03~ 1.21)、硫碲铋矿 (Bi4TeS2)、叶碲铋矿(BiTe0.95~0.99)、磁黄铁矿 (Fe1-xS)、黄铁矿 (FeS2)、白云石[CaMg(CO3)2]、石英(SiO2)、黄铜矿(CuFeS2)、方铅矿(PbS) 等,原矿中碲、铋主要以硫化合物的形式存在[6],由XRF 和ICP-OES 检测大水沟采集的碲铋矿样品,原矿中碲含量在3%~4%左右,铋占4%~8%,铁含量高达21.22%[49]。

冯海亮等[50]和邓伟等[51]研究了大水沟碲矿药剂浮选分离工艺,结果表明,碲铋矿中普遍含有形态各异的磁黄铁矿客晶,部分磁黄铁矿在磁性、可浮性与辉碲铋矿相似,导致该矿分选困难。目前从大水沟碲矿中提取碲的研究工艺有焙烧—酸浸—萃取工艺、氧化浸出—选择性还原法工艺、生物浸出—萃取工艺等。

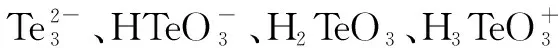

4.1.1 焙烧—盐酸浸—萃取工艺

铋碲矿中的碲主要以+4价状态存在,用硫酸浸出浸出率不高,用硝酸浸出浸出率虽高,但产生的含氮气体对人体和环境危害较大[52],考虑用盐酸将碲浸出。蒋新宇等[52]通过试验发现3.5 mol/L盐酸加氧化剂 NaClO3以液固比41浸取铋碲矿,使碲以亚碲酸形式浸出,碲浸出率99. 4%。周堃等[53]提出大水沟碲矿焙烧—盐酸浸—萃取工艺,其工艺流程如图13所示,其工艺为将原矿粉在焙烧炉中450 ℃焙烧,除去原矿中的硫。焙烧后矿粉盐酸浸取,碲的浸出率达 97%以上。周堃等[52]酸浸后先采用P507萃取除铁,铁萃取率达99%以上,之后萃余液用TBP萃取碲,碲萃取率 99%,萃取油相用水进行反萃,过滤得到亚碲酸,将亚碲酸在100 ℃条件下烘干,得到二氧化碲粗产品,得纯度为99%以上的TeO2。李东灿等[54]也用煤油中磷酸三丁酯(TBP)萃取分离盐酸介质中碲(IV),用氯化铵溶液作分离剂,萃取率达99%,萃取过程碲以TeCl3-TBP络合物形式存在油相,萃取过程为放热过程。

图13 大水沟碲铋矿焙烧—酸浸—萃取工艺流程[49]

由于TeO2在 450 ℃或者790 ℃升华[55],周堃等[56]发明了焙烧粉尘提碲的方法,先将碲铋矿粉放入温度500~600 ℃空气气氛下的管式炉中焙烧,焙烧出SO2、TeO2混合气体进入旋风分离器中分离,分离出混合气体中夹带的固体粉尘,混合气体输送到冷凝器中冷却,在冷凝管末端收集二氧化碲,碲收率90%。但前面铅精炼粉尘介绍中提到,工艺中气体流体有二氧化硫存在,可能导致二氧化碲被还原为单质碲,如表2的反应所示[14]。

4.1.2 氧化浸出—选择性还原法工艺

曾英等[57]采用硫酸浸渍碲铋矿,获取硫酸浸取液调节酸度至1 mol/L,浸出液中碲含量1%左右,硫酸浸取液除铁后加入氯化钠,使硫酸体系中碲与氯形成络合物,再采用TBP(磷酸三丁酯)混合萃取碲,用水反萃,碲以亚碲酸的形式在水相中,将水相加热、烘干获得二氧化碲成品。成品纯度为98%的二氧化碲,收率90%以上。

图14 大水沟碲铋矿氧化浸出—选择性还原法工艺流程图[58]

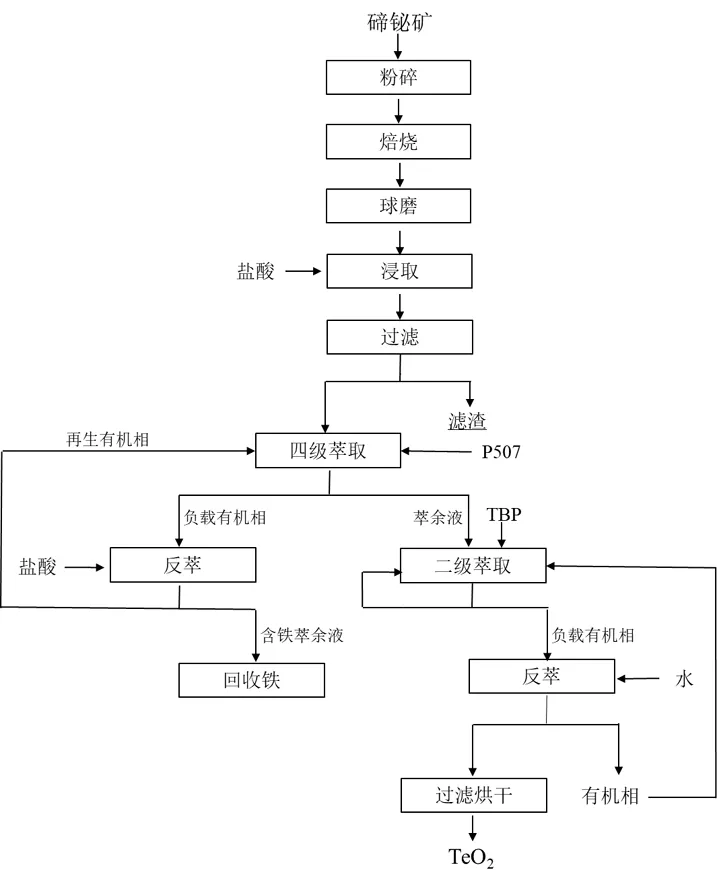

刁江等[58]在2020年提出了大水沟碲铋矿提碲的新工艺,氧化浸出—选择性还原法,其工艺流程如图14所示。碲原矿进行破碎,用硫酸和三氯化铁制备的Fe3+-H2SO4介质溶液进行浸出。随后,浸出所得残渣在105 ℃下干燥除去水分。浸出过程碲可能发生的化学反应在表2中,碲矿石经Fe3+-H2SO4浸出后,碲以Te4+或HTeO2+的形式存在浸出液中,硫以SO42-离子的形式存在浸出液中,或以元素硫的形式存在残渣中,不会产生有毒气体。此工艺得到碲的浸出率95.61%。后续可采用Na2SO2/SO2还原回收碲,此工艺适合于低品位高硫碲矿石的处理。

4.1.3 生物浸出—萃取法工艺

微生物浸出是利用微生物或其代谢产物所引起的生物或化学氧化对矿物(尤其是硫化矿物)进行氧化、还原,将矿物中的有价元素以离子的形式进入溶液的过程[59]。

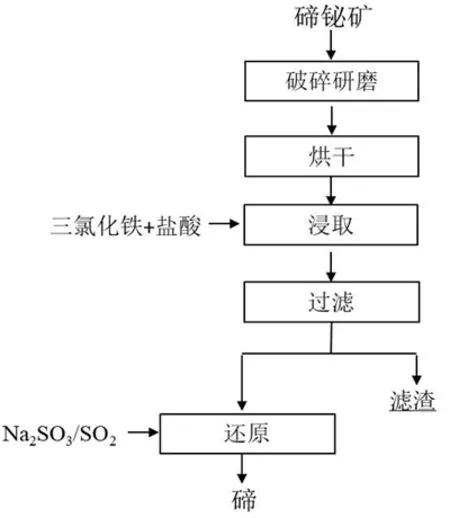

四川石棉大水沟碲铋矿矿物成分有:辉碲铋矿、磁黄铁矿、黄铁矿、铋碲矿等,利用氧化亚铁硫杆菌和氧化硫硫杆菌对矿物中黄铁矿的有价元素进行浸出,浸出产生的硫酸和 Fe3+与硫化矿进行氧化反应,浸出作用以间接浸出方式进行,主要化学反应在表2中[23](Me可为碲铋元素)。

郭亚飞、谢鸿观等都在生物浸出方面考察了嗜酸性氧化亚铁硫杆菌,从低品位矿石中提取碲[60]。谢鸿观等[61]发明了一种微生物浸出方法。选用氧化亚铁硫杆菌与氧化硫硫杆菌的混合菌作为浸矿菌种,经扩大培养后接种入低品位碲矿矿样中,在控制pH值、接种量等条件的基础上经恒温振荡培养。培养30 d后,单独氧化亚铁硫杆菌浸碲率为62.7%~68.4%,混合菌浸碲率为66.2%~75.8%。

图15 大水沟碲铋矿生物浸出分离提取碲工艺流程[61]

谢鸿观等[62]2013年进一步用由保藏中心保藏的SICC1.1290一株沼泽红假单胞菌菌株和氧化亚铁硫杆菌菌液浸取碲,碲的回收率为66.3%~94.8%。生物浸出时间相对较长,但方法整体成本低,能兼顾资源与环境利益,对低品位、难处理的碲矿也具有相当好的应用前景。

4.2 含碲金矿提碲

碲金矿成分主要组成为碲金矿、斜方碲金矿、针碲金银矿、碲金银矿、碲银矿、六方磅银矿、碲铅矿和碲汞矿等。其中黑龙江省三道湾子金矿矿物中Au、Ag、Te质量分数占比分别为 Au 30.20%、Ag 34.35%、Te 35.45%[63]。

从碲化物型金矿中提碲采用的方法主要是浮选—碱浸法。董萍等[64]采用氢氧化钠和硫化钠的药剂在热水中直接碱浸含碲金精矿,先浸出碲,然后浸出金银,碲的浸出率可达70%左右。含碲金矿石多直接回收碲,如斐济的帝国金矿[65]和澳大利亚恩佩罗尔(Emperor)金矿[66]采用浮选的方式从含碲金矿石中直接回收碲。

杨玮等[67]采用“选冶联合”的方式从碲化物型含金矿中回收碲,将碲化物型含金原矿石磨碎后,采用NaOH调节矿浆pH为8,加入黄药类捕收剂、2#油,浮选富集得碲精矿。碲精矿加入一定量的助浸剂Na2S等进行再磨后,加入浸出药剂,在60~90 ℃温度下浸出碲,碲的总回收率为70%左右。此工艺合理,易于操作实施,但药剂消耗大。王刚[68]采用氧化焙烧—碱浸工艺从含碲金精矿氰化浸渣中浸出碲,含碲金精矿氰化尾渣碲的品位161.0 g/t,其中碲主要分布在PbTe中,比例占 63.77%。含碲矿物的粒度均较细,都在18 μm以下。工艺焙烧温度530 ℃、调节矿浆pH值用Na2S浸取,碲的浸出率为68.38%,相比直接碱浸碲的工艺,药剂消耗减少,浸出时间缩短,而碲的浸出率在43.72%上提高了24.66%。

5 总结与展望

碲主要从冶金过程的中间物料和副产物获得。近90%的碲是从铜阳极泥中提取得到,采用火法冶金和湿法冶金单元操作将碲化物转化为亚碲酸钠溶液,再电解回收碲。10%的碲也从铅冶炼过程中提取,主要来自冶金粉尘和铅精炼除锑后的锑酸钠矿渣和碲化钠碱性残渣。还原熔炼将含碲残渣中碲转化为碱性碲化物(Na2Te),再用空气氧化法回收碲。成功提取碲需要将碲化物氧化成可溶于水和碱性介质的亚碲酸盐(TeO32-),或不溶于碱但可溶于酸的碲酸盐(TeO42-)。含碲原料提取碲采用的工艺有氧压酸浸法、硫酸焙烧—酸浸—电解法、选冶联合法、苏打焙烧法、焙烧—酸浸—萃取法、氧化浸出—选择性还原法和生物浸取法等。

超过90%的碲是从铜阳极泥中产生的,现主流铜阳极泥处理工艺是卡尔多炉火法工艺,但碲在卡尔多炉系统循环中只在氧压浸出工序获得开路,获得Cu2Te产品,但Cu2Te回收率仅为60%左右,余下的碲在系统里循环无法回收,卡尔多炉存在返料量大的问题,最近研究提出卡尔多炉综合渣、文丘里泥、碲化铜渣提碲的方案,对进一步提取回收阳极泥中碲元素,解决卡尔多炉返料量大的问题有重大意义。

碲铋矿提取工艺目前大多数停留在实验研究阶段,并未进行放大试验。规模化碲铋矿提取碲仍然存在许多问题未解决。碲金矿提碲,相关工艺碲的浸出率低,提取产物杂质多。碲资源二次循环回收将会成为新的热点研究话题,随着碲化镉太阳能电池的广泛应用,废旧碲镉太阳能电池是世界上增长最快的电子废弃物之一,需加大碲资源循环回收利用的研究,例如产业链下游制造碲产品产生的边角料或废料以及终端产品寿命到期的各类含碲元件等,需要开发新的产业化工艺技术,完善碲资源循环利用产业链。