制丝生产线液料管路的改进与应用

2020-12-24李墩强张刚王玉良孙浩李钊

李墩强 张刚 王玉良 孙浩 李钊

【摘 要】制丝车间生产所需液料是通过液料管路系统运输至生产线,目前老化严重,耐压能力差,容易发生爆裂,造成地面污染等,为此我们对液料管路系统进行了改进,使液料管路工作稳定性提高、故障率降低,起到了很好地效果,保证了产品的质量。

【关键词】液料管路;稳定性;故障率;质量

引言

制丝车间生产线液料管路系统是通过压缩空气进行运输,工作时管内压力值为2-3MPa,薄片班组液料管路设备使用多年,大多为热熔工艺连接而成的塑料管道,目前老化严重,耐压能力差,容易发生爆裂,造成地面污染等,影响卷烟质量,急需改善。

1.管路现状

管道爆裂将导致:(1)储料罐内可储存2000-4000公斤料液,发生管路爆裂,会造成地面污染和液料浪费;(2)料液泄露会造成泵机的淹没,严重时料液喷入配电箱,有漏电、触电隐患;(3)管道发生爆裂将导致生产线停车,需要维修、打压检测以后才能重新生产;(4)当管路爆裂发生在料房外时,液料会大面积污染地面,全部清理完成需要几个工作日;(5)在管道发生爆裂时,压力较大,有些阀门及管件会被打飞,影响员工人身安全。

2.管路改进

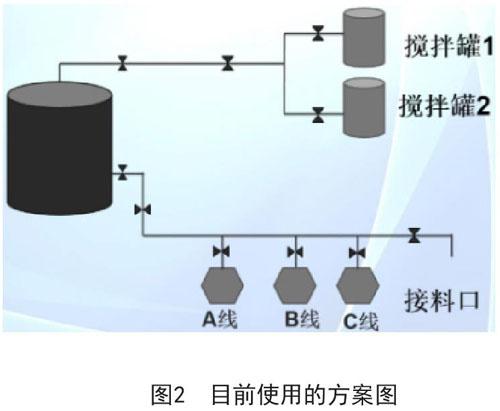

目前的液料管线是采用液料管到A、B、C三条生产线的模式,但是这种模式下控制不方便,故障发生时不容易应对,因此我们设想增加管线和阀门,提高对液料流通的控制能力。

2.1方案的确定

首先我们对管路进行了设计,确保找到可行的方案。

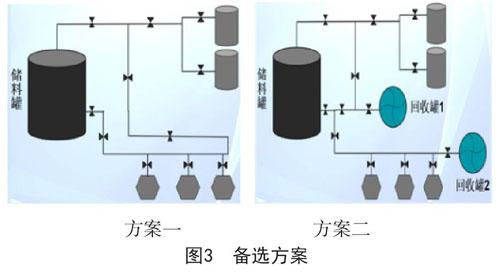

方案一:(1)生产剩余料液需人工进行进行回收;(2)废料排放钱没有经过有效处理。方案二:(1)费用特别高;(2)设备所需空间较大,安装困难。因此最终选择方案三。

2.2方案实施

按照保证液料管路系統功能的要求,安装师傅在优化空间布置的原则下,对管路进行了重新的设计和加工,最终安装成,并投入使用,保证了生产质量。

3.结语

通过对液料管路的改进达到了很好的效果,主要解决了以下问题:(1)增设废料回收和过滤功能,减少了原料的浪费和污水的排放;(2)新增循环管路,实现了管路系统的自清洁,保证了产品质量;(3)对管路的整体结构和材料进行了优化,节约空间、方便操作,提高了安全性。

通过液料管路的改造和应用,液料的运输可靠性得到极大提高,保障了制丝生产的产品质量。

参考文献

[1]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

[2]国家烟草专卖局.YC/T 496-2014 卷烟 感官舒适性评价方法[S].北京:中国标准出版社,2014.