站场伴生气减排回收工艺研究与应用

2020-12-24李清波王晓飞方刚隋晓东孙彦虎长庆油田分公司第四采油厂

李清波 王晓飞 方刚 隋晓东 孙彦虎(长庆油田分公司第四采油厂)

1 概述

伴生气也叫油田气,是易燃易爆、带有少量杂质的气体混合物,伴随开采出的原油逸出,其组分以甲烷为主,还包括乙烷、丙烷、丁烷等烃类,同时含有微量的氮气、二氧化碳、硫化氢等气体,以及一定的水分[1-2]。石油伴生气具有非常可观的经济效益,其燃烧热值较无烟煤、天然气和电能高,经初步气液分离后,可替代燃煤及部分天然气加热,有利于油田节能减排和清洁生产[3-4]。同时,伴生气可用于生产具有较高经济价值的液化气、轻烃产品,亦可用于发电。

由于甲烷是地球大气中主要的温室气体之一,随着安全环保要求越来越高,为减少温室气体排放,应对全球气候变暖,国家对温室气体减排要求日益严格,为响应国家蓝天保卫战工作部署,《陕西省煤炭石油天然气开发生态环境保护条例》要求,石油开发中产生的伴生气应综合利用,不得随意排放。绥靖油田由于特有的地形地貌,站场点多面广、平面分布不均,存在伴生气用量不足、井口与增压点伴生气放空的不合理状况,既浪费资源又污染环境。经普查,2019 年伴生气资源量为4.22×104m3/d,放空量为2.09×104m3/d,按照1 m3伴生气产生1.885 kg 二氧化碳计算,二氧化碳排放量为39.4 t/d,无效释放热量82.2×104kJ/d。从油田开发远景考虑,伴生气回收利用将成为节能减排及油田提质增效的有效手段。

绥靖油田属低渗透油藏,原始含水饱和度高,所辖大多数油田区块原始气油比低,随着油田进入中高含水开发阶段,伴生气量进一步降低,回收利用难度加大。为了实现低气油比区块站场伴生气有效回收利用,开展对站场伴生气回收利用装置的研制。

2 现场调查分析

经分析,站场伴生气就地利用存在以下两个方面的问题。

1)气量小。站场内伴生气量既不能达到外输条件,也无法满足站内加热炉自用。由于伴生气分液器出口气体压力波动较大,若采用补充气源的利用方式,易与外接的压力稳定的气源发生冲突,造成管网压力不稳定,影响生产[4]。

2)携液量大。常规站场内已建气液分离器长时间服役,故障率高,近年新投数字化增压机组仅配套旋流除雾器,气液分离效果差,伴生气分液器属压力容器,更换及安装手续多、费用高。

鉴于以上分析,从非压力容器类别的气液分离装置、伴生气稳压供气两个方面入手,研制了一种造价低、工艺简单适用、能有效降低伴生气的携液量,又能使伴生气出口气压力稳定、操作简单且不易与外接压力稳定的气源发生冲突的装置,以满足“伴生气为主、天然气为辅”的经济利用要求[5]。

3 回收利用装置研制

3.1 技术分析

3.1.1 气液分离

本体尺寸的选择:依据最新TSG 21—2016《固定式压力容器安全技术监察规程》,需同时满足3 个条件的容器才能定义为压力容器,由于应用系统压力与使用介质已确定,本体尺寸的设计只能从容器容积及工作压力与容积之积入手,选择DN100管件作为分离装置本体,装置长度可按式(1)计算。

式中:V为设备体积,取上限25 L;D 为设备直径,取100 mm;C为容器容积及工作压力与容积之积,根据压力容器定义,取上限1.0 MPa·L;P为设备最高运行压力,取0.1 MPa,经计算L≤3.18 m。

气液分离方式[6]的选择:常见的气液分离方式有重力沉降、折流分离、超滤分离及填料分离等,常见气液分离方式优缺点[7]对比见表1,综合本体尺寸、投资成本及分离效率要求,气液分离装置方案对比见表2,分离方式选择“离心分离”。

表1 常见气液分离方式及优缺点对比

表2 气液分离装置方案对比

3.1.2 稳压供气

压力控制方式的选择:常见的出口压力控制方式有电动三通阀自动切换供气、压力平衡稳压供气两种(表3)。通过方案对比,两种方案均能满足要求。方案1 存在投资高、需专业队伍安装调试的缺点。结合现场生产管理的需求,综合比较后,选择方案2。同时稳压调压阀具有调压精度高、可靠性高、投资可接受的优点。通过市场调研,最终选择高压差高精度笼式调压器作为方案2 稳压供气阀组的主体设备。

压力控制装置的保护:考虑到稳压调压阀出现故障无法自动关闭时,引接气源可能窜入伴生气系统造成管网压力不稳定,稳压调压阀出口增设气体止回阀,实现稳压供气阀组的保护。

3.2 工艺设计

针对站场内伴生气气量小、携液量大及压力不稳定的特点,根据常见气液分离工艺原理,借鉴定压集气工艺,研制了伴生气回收利用装置,主要由两个模块构成(气液分离、稳压供气),工艺流程见图1。

3.2.1 气液分离模块

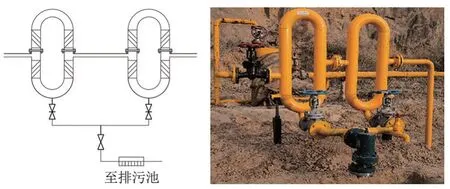

双U 型管简易气液分离器是由DN100 的两个U型管及管件组成,上下U 型管均采用法兰连接形式,直管段安装旋流除雾挡板,U 型管一端接伴生气来气,另一端为出口,底部积液区设有疏水阀,气液分离模块结构见图2。

表3 稳压供气方案比选

图1 伴生气稳压供气装置工艺流程

图2 气液分离模块结构

其工作原理是液相与气相进入分离器后初步折流分离,气液混合物通过旋流分离装置,在惯性力和离心力的作用下,碰撞旋流挡板及管壁,液相在挡板和壁面上附着,并汇聚流至下端U 型管,气相经U 型管出口进入下一级分离装置或稳压供气模块。对于伴生气携液量较大的站点,参考伴生气分液器可拆式丝网除沫装置设计,结合油田现场常见阻火器结构,在上下U 型管加装阻火器用作丝网除沫,即提高气液分离效果,又可满足除雾装置的定期清理或更换需求,也可串接使用,提高分离效果。

3.2.2 稳压供气模块

相比天然气调压阀组,伴生气稳压供气装置将减压阀更换为稳压调压阀[8],同时增设气体止回阀,与压力稳定的天然气调压阀组一并接入加热炉,稳压供气模块结构见图3。

图3 稳压供气模块结构

其工作原理是利用压力平衡原理[9]。通过设定稳压调压阀压力,当伴生气分液器气体出口压力达到供气系统管网设定压力,稳压调压阀和密封止回阀打开,伴生气进入供气管网;当伴生气出口压力过低,自动关闭,使供气系统平衡,待压力满足要求后自动打开。稳压调压阀开启设定压力略低于天然气减压阀出口压力0.02 MPa,形成以“伴生气为主、天然气为补充”的供气模式。

4 现场应用情况

经过在17 座低气油比站场现场应用,连续运行6 个月,实现站内伴生气系统与天然气供气系统的压力平衡,加热炉燃气进口压力平稳。

经测算,相比安装前,消减了17 座站场站外放空火炬,回收伴生气5 755 m3/d(标况),取代天然气使用6 900 m3/d (标况),年节约燃料费115.6 万元,该装置单套投资成本3.2 万元,投资回收期约6 个月。通过该装置的推广应用,提高了低气油比站场的伴生气资源利用率,消灭了站外火炬,减少了环境污染[10],形成以“伴生气为主、天然气为补充”供气模式,经济和社会效益显著。

沙漠绿岛石西油田

5 结论

1)研制的伴生气稳压供气装置主要应用于低气油比区块站场伴生气的回收燃烧利用,具有简便实用、安装方便、造价低的特点,特别是通过推进设备集成撬装化,方便运输、便于安装、维护简单。

2)研制的伴生气稳压供气装置两个模块可同时使用,也可根据站场改造需求单独使用。稳压供气模块可单独用于已有伴生气分液器,且出口伴生气携液量低的站场,气液分离模块可单独用于站场伴生气分液器的更换,相比伴生气分液器同型号更换,由于该装置不属于压力容器,无需注册报备。

3)研制的伴生气稳压供气装置,不仅解决了站场低产量伴生气回收利用的问题,避免了环境污染,减少了温室气体的排放,践行了“蓝天保卫战”,同时减少了原油集输加温过程中天然气消耗量,取得了明显的经济效益,有广泛的推广价值。