第一净化厂节能型滤布过滤器滤芯清洗装置应用效果评价

2020-12-24缪沐洋曹国军乔治宋永宁陈武姬学廷长庆油田分公司第一采气厂

缪沐洋 曹国军 乔治 宋永宁 陈武 姬学廷(长庆油田分公司第一采气厂)

1 研究背景

1.1 净化装置区概述

天然气作为一种宝贵的资源在人民生活和工业部门中有着广泛的应用,其从地层中开采出来,要经过地质勘探、钻探、采出、地面集输和净化处理等工序,才能成为可以使用的商品气。目前长庆油田第一采气厂第一净化厂共有5 套净化装置,其中4 套200 万净化装置采用甲基二乙醇胺(MDEA)法处理含硫天然气,三甘醇(TEG)进行脱水;1 套400 万净化装置采用N-甲基二乙醇胺(MDEA)与二乙醇胺(DEA)的混合溶液进行脱硫、脱碳,三甘醇(TEG)进行脱水。

1.2 脱硫脱碳采用的工艺原理

未净化天然气原料气自集气总站来,先初步过滤掉其夹带的机械杂质,再从底部进入脱硫塔内自下而上流动,与塔内自上而下的脱硫溶液贫液逆流接触,脱除原料气中的硫化氢和二氧化碳,脱除酸气的天然气从塔顶流经湿净化气分离器,分出携带的脱硫溶液液滴后去下游脱水系统进行脱水。

来自脱硫系统的湿净化天然气进入脱水塔塔底与从塔顶下来的脱水贫液逆流接触,以脱除湿净化气中的水汽,脱水后的干净化气经脱水塔顶丝网除雾后进入干净化气分离器,分离出携带的液滴后送至配气总站进行调配外输[1-3]。

脱硫、脱水贫液与反应气接触后变为富液,因原料气气质脏,经初步过滤过滤掉大部分杂质后,仍有一部分杂质进入反应系统被脱硫脱水溶液夹带,所以在脱硫脱水富液再生之前应先对溶液富液进行过滤,若不进行过滤则会使溶液污染,发生拦液、溶液发泡和系统流通不畅等不利于装置平稳生产的现象[4-8]。

2 改造原因

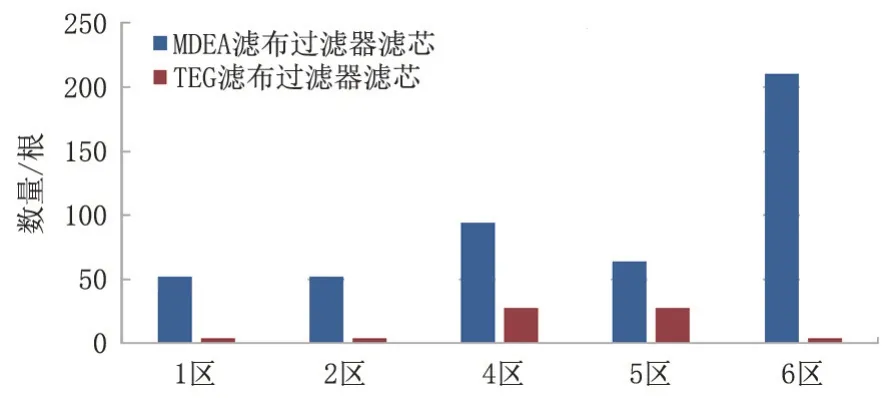

第一净化厂采用的富液过滤器主要有两种,分别是活性炭过滤器和滤布过滤器。 为保证过滤器性能,预防因溶液过滤不干净造成装置运行不稳、净化效果不佳等现象发生,需定期清洗更换富液过滤器滤芯。其中活性炭过滤器滤芯约三年更换一次,滤布过滤器滤芯可清洗后重复使用,至滤芯报废再进行更换。因原料气先与脱硫贫液接触,所以脱硫富液内含杂质最多,则对脱硫富液过滤器性能损耗最大,对MDEA 滤布过滤器滤芯的清洗更换就越频繁。以往在装置正常运行5~7 天时,200 万净化装置MDEA 滤布过滤器进出口压差便增长至70 kPa(400 万净化装置增长至180 kPa),需对设备滤芯进行清洗更换[9]。由现场操作人员将滤布过滤器旁通流程导通后,对设备进行泄压并开封抽出滤芯送至清洗处,冲洗过程中需三人配合,由两人转动挪移滤芯,一人使用新鲜水对其进行冲洗,平均每根滤芯清洗干净需6 min,消耗新鲜水0.2 m3。对第一净化厂净化装置单套设备所需滤芯根数(图1)以及2019 年净化装置滤芯消耗情况进行统计汇总(图2)。

图1 净化装置单套设备所需滤芯根数

图2 2019 年净化装置滤芯消耗情况

可以看出,以往清洗更换滤芯无疑是一个繁琐的工作,需消耗大量的人力、财力、时间以及水资源去完成,不符合目前油田公司“开源节流、降本增效”企业发展思想,因此迫切需要对此进行改造创新[10]。

3 设计内容

经车间技术探讨,改造出一种节能型清洗装置,节能型滤布过滤器滤芯清洗装置设计简图见图3,装置主体采用DN15 的不锈钢管段与4 个型号为FQ11Y 的快开球阀组成,尺寸根据现场实际需求来进行设计。新鲜水由装置进口1 进入汇管段,通过三个快开球阀分别进入清洗器1~清洗器3,清洗器上开有多个出水孔,新鲜水从出水孔射出。汇管段、快开球阀和清洗器采用螺纹连接,并在快开球阀与清洗器之间加装密封胶皮,在清洗滤芯时,可将滤芯套在清洗器上,由密封胶皮进行固定密封,从出水口射出的新鲜水从内部对滤芯完成冲洗。

图3 节能型滤布过滤器滤芯清洗装置设计简图

4 效果评价

按照装置设计图纸制出节能型滤布过滤器滤芯清洗器装置,并针对其尺寸加设一长130 cm,宽100 cm,高80 cm 的支撑平台,装置实物如图4所示。

图4 节能型滤布过滤器滤芯清洗装置实物图

依据操作现场应用情况,此节能型滤布过滤器清洗装置实际应用效果极好,其具体优化主要有以下几点:

1)缩短工作时间。此节能型清洗装置可以同时对三根滤芯进行清洗,并且清洗时间大大缩短,由原来的1 根滤芯6 min 左右缩短至现在的3 根滤芯5 min 左右,平均每根滤芯,完成清洗只需2 min。

2)节省人力资源。此节能型清洗装置操作简便,只需1 人就可完成操作,清洗时先将要清洗的滤芯套入清洗器1~3 个,再打开新鲜水进口阀门与清洗器进口阀门即可,清洗完成后对滤芯进行更换。不使用清洗装置清洗滤芯时需3 人配合才能完成清洗工作。

3)提升清洗效果。此节能型清洗装置是由内向外的对滤芯进行冲洗,比原来的仅从外部冲洗的操作方式效果更好,清洗后滤芯的使用时间更长,原来在设备运行5~7 天后就要对MDEA 滤布过滤器滤芯进行清洗,使用此清洗装置清洗滤芯后,可保证设备运行时间增长至9~11 天。

4)降低水能消耗。使用此节能型清洗装置清洗完成三根滤芯时,大约用水0.2 m3,平均每根滤芯清洗完成消耗水能0.06~0.07 m3。不使用清洗装置清洗滤芯时每根滤芯需消耗0.2 m3才能清洗干净。

5 效益分析

据统计, 除去更换的滤芯,2019 年第一净化厂共清洗滤芯约80 次,2020 年初开始使用节能型滤布过滤器滤芯清洗装置,至6 月初,第一净化厂共清洗滤芯21 次,预计到2020 年底共清洗滤芯50 次,现以2019 年为参照对其节省成本进行核算。

1)2019 年共计清洗滤芯80 次,每次需保障人员3 名,每人的劳动费为150 元,全年清洗滤芯的人力成本费用为36 000 元;使用节能型清洗装置后,预计一年清洗次数下降至50 次,每次清洗需保障人员1 名,预计支付劳动费用7 500 元,可节省人力成本28 500 元。

2) 2019 年清洗滤芯约损耗新鲜水280 m3,每方新鲜水约150 元,共需水力资源费用42 000 元,使用节能型清洗装置后,预计一年消耗新鲜水80 m3,共计12 000 元,可节省成本30 000 元。

3)使用节能型清洗装置清洗滤芯,可延长滤芯使用寿命,预计2020 年可减少滤芯消耗70 根,每根滤芯成本为615.4 元,预计节省成本43 078 元。

6 结论

通过现场试验,此节能型滤布过滤器滤芯清洗装置,在日常生产中的实际应用效果极好,可有效缩短工作时间,平均每根滤芯完成清洗只需2 min,节省人力资源,只需1 人就可完成操作;提升清洗效果,运行时间由5~7 天延长至9~11 天;降低水能消耗,平均每根滤芯消耗水能0.06~0.07 m3,每年可节省生产成本约101 578 元。