汽车仪表的双全H桥步进电机驱动功能实现

2020-12-23陆敬泉

陆敬泉

摘 要:构建了汽车组合仪表的步进电机软、硬件驱动方案,重点设计了双全H桥步进电机的微步电压的实现方式以及脉冲序列的实现方法,绘制了电机空载回零的理想变速曲线。通过详细设计、计算分析与实验验证,该驱动能可靠满足汽车组合仪表步进电机驱动指针在各种变速、匀速过程中的平稳、顺滑运行。同时能满足全自动化生产线对电机驱动空载回零和自动校正的生产工艺要求。该设计具有可靠性高、易实现、低成本、可移植的特点,该设计的应用在某种程度上使公司在组合仪表步进电机驱动技术上实现了突破,从而提高公司的产能和产品质量。在取代竞争对手为公司创造良好经济效益的同时。该驱动方法可推广移植应用于其他汽车组合仪表设计上,实现该技术的持续增盈。

关键词:汽车仪表;步进电机;驱动

中图分类号:U463.2 文献标识码:A 文章编号:1005-2550(2020)06-0092-08

Abstract: The software and hardware drive scheme of the stepper motor of the automobile combination instrument is constructed, and the realization method of the micro-step voltage of the double full H-bridge stepper motor and the realization method of the pulse sequence are designed with emphasis, and the ideal speed curve of the motor returning to zero without load is drawn. Through detailed design, calculation analysis and experimental verification, the drive can reliably meet the smooth and smooth operation of the stepper motor driving pointer of the automobile combination meter in various variable speed and uniform speed processes. At the same time, it can meet the production process requirements of the fully automated production line for the motor drive no-load return to zero and automatic correction. The design has the characteristics of high reliability, easy implementation, low cost, and portability. The application of this design has enabled the company to achieve a breakthrough in combination instrument stepper motor drive technology to some extent, thereby improving the company's production capacity and product quality . While replacing competitors to create good economic benefits for the company. This driving method can be popularized and transplanted to other automobile combination instrument design, and realize the continuous profit increase of this technology.

Key Words: Automobile Instrument; Stepper Motor; Drive

1 技术背景

根据东风商用车有限公司的需求。为其东风新天龙D320设计一款24V电气系统的5寸彩屏组合仪表,该款组合仪表包含有车速表、转速表、油量表、水温表四个表头电机。该项目是我公司重点项目,且由于公司生产工艺的进步,公司引进了自动化仪表组装生产线。其中包含全自动压指针工位和指针自动校准工位,结合具体的生产工艺要求,在仪表上电后,仪表电机需要在未压入指针的情况下通过上电自检过程,将电机自动运行到零位(机械零位)。且在电机运行时不能有抖动、回零误差、指针回弹等现象。否则就会产生指针指示误差范围大,仪表生产线产品通过率低等隐患。

2 策略设计

根据技术背景可知,此款组合仪表的电机的自检回零(机械大回零)驱动功能,必须满足在电机空载(未压入指针)的状态下针轴能够从任意位置回到零位(机械零位)。由于此时并未压入指针,电机的转动惯量非常低。普通的回零变速曲线已經无法满足需求,需要优化调整。且在电机运行过程中,电机的驱动力要达到最优,既不能过大也不能过小。如果过小,在空载状态下电机是无法通过电磁力驱动针轴同步转动,产生失步;而如果过大,电机的运行又不够平滑,同时电机在机械零位的堵转过程中也会产生较大的噪音和抖动。影响用户体验。

通过以上分析,仪表的步进电机驱动功能设计为:

1.仪表电机的微步电压设计:将理论电压值调整到步进电机的优化范围上限。以便提高电机驱动力。同时要考虑仪表微控制器(MCU)的电机驱动外设内阻。将实际的微步电压与理论计算得出的微步电压进行比对和校正。

2.仪表电机的大回零变速曲线设计:速度变化量不能过大,角加速度要尽量保证一致,且不能过低或过高。同时,电机的最大角速度又不能太高。防止丢步。

3 步进电机基本驱动原理设计

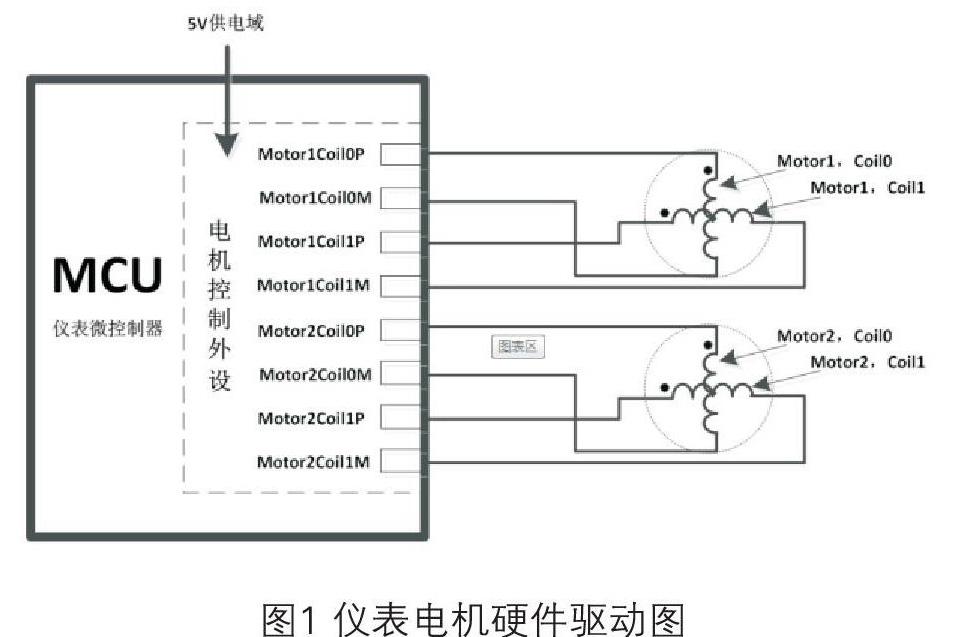

仪表电机驱动硬件电路如图1所示:

图示中,仪表微控制器(mcu)内部包含一个步进电机驱动外设,该外设可以同时驱动4个步进电机(图示中只标出了两组)。每组分别驱动一个步进电机。在双全H桥驱动模式下,每个步进电机由4根硬线信号控制,分别驱动步进电机内部的两个桥线圈(Coil),从而产生两个相互垂直的电磁力,驱动电机转子。电机内部结构如图2所示,x,y分别指示左右线圈(Coil0,Coil1)。

线圈通电产生电磁合力驱动转子转动,转子到指针的传动比为180:1(跟电机型号相关),即转子转动180度,指针转动1度。线圈上通过大小方向不同的电流控制转子转动的快慢与方向,进而驱动电机的指示。電机的等效模型如图3所示。转子本身也是一个指南针,当与线圈产生的合力磁场有偏差时,转子转动。

两线圈电路Lx,Ly大小方向可变,同时作用可产生不同的电磁合力。合力如图4所示:

若两线圈电流为输入为相位差60°的正弦信号,可保证电磁合力Fr的大小恒定方向匀速变化,既可以得到匀速平滑的转子转动。运动图示如图5所示:

4 步进电机详细驱动设计

4.1 微步电压驱动实现

由于是采用24微步步进电机,需要将一个正弦周期24等分,每个等分点成为一“步”,对应的电压值为Vi。如图6所示:

vi/V即该路线圈PWM控制的占空比。如在相位为30°时vi/V=0.5,则输出的占空比为50%;而在相位为120°时vi/V=-0.5,输出的电流反向,占空比为50%。若占空比匀速变化,电机匀速转动;若占空比加速改变,则电机做加速运动;若占空比减速变化,则电机做减速运动。

根据项目使用的步进电机其线圈推荐值最大电流Imax=15.30mA,其线圈内阻为280+/-20 Ohms。因此得正弦波峰值电压为15.30×280≈4.28V,根据其技术手册各个微步线圈电流计算如表1:

将线圈内阻代入之后可得到理论微步电压值如表2:

通过控制每个线圈上的PWM占空比即可控制线圈的驱动电流或电压。我们可以将线圈“电压值”与“PWM占空比”成线性关系对应起来。由于单片机的电机驱动外设为5V供电域,其能提供的最大电压为5V(线圈上的PWM占空比为100%),而其PWM的最大分辨率为8bit,因此就可以通过设置其PWM占空比控制寄存器来实现控制各个微步的电压值(公式1)。并通过公式1计算出全周期的所有占空比寄存器的值,如表3。

因此我们在程序中做了如下参数定义,用来实现24微步的控制

/* the microstep stage of motor moving */

#define LEVEL6 218

#define LEVEL5 211

#define LEVEL4 189

#define LEVEL3 139

#define LEVEL2 80

#define LEVEL1 41

#define LEVEL0 0

static const sint16 PWM1_WaveData[24]=

{LEVEL4,LEVEL3,LEVEL2, LEVEL1,LEVEL0, -LEVEL1, -LEVEL2,-LEVEL3, -LEVEL4, -LEVEL5, -LEVEL6, -LEVEL5, -LEVEL4, -LEVEL3, -LEVEL2,-LEVEL1, LEVEL0,LEVEL1, LEVEL2, LEVEL3, LEVEL4, LEVEL5,LEVEL6, LEVEL5};

static const sint16 PWM2_WaveData[24] =

{LEVEL4, LEVEL5, LEVEL6, LEVEL5, LEVEL4, LEVEL3,LEVEL2, LEVEL1, LEVEL0, -LEVEL1, -LEVEL2, -LEVEL3,-LEVEL4, -LEVEL5, -LEVEL6, -LEVEL5, -LEVEL4,-LEVEL3, -LEVEL2, -LEVEL1,LEVEL0, LEVEL1, LEVEL2, LEVEL3};

在逻辑控制中,我们会计算出微步的位置信息,然后调用微步位置的更新程序,利用上表中定义的参数更新寄存器,从而控制输出波形。

4.2 大回零变速曲线设计

电机指针角速度从0加速到最大值后,一般需要保持最高速度运行,整个行程超过表盘最大刻度,在最大速度运行到机械停止位后,电机发生堵转停止。由于驱动速度超过电机启停速度,电机指针堵转后将不会回弹。加速过程数据如表4:

由此可见,电机指针的最大角速度为450度/秒,并高速撞向电机挡块,指针回弹较小,噪声较小,同时又远远大于启停速度(该电机为190度/秒)。角加速度小于30000度/秒^2,满足带指针时的变速需求,不会导致电机失步。

5 步进电机驱动优化计算分析

基于以上理论分析,结合实际生产情况,实际使用以上驱动参数并不能有效地适应产线相关工位的工艺要求,主要体现为自动压针工位出现指针压入后脱离电气零点,在指针指示矫正工位出现指针运行不平滑。针对以上问题,需要对微步电压和大回零变速曲线进行深入分析和矫正,以满足实际生产需求。

5.1 微步电压驱动优化计算

通过实际软件仿真,我们可以直接测量出电机内部线圈24个微步中的每个电压值,并与理论的电压数据进行比较,实际测量和比对结果如表5:

由实际测量的数据可知,实际输出的微步电压值小于理论值,且电压越大,微步电压值差距越大。结合曲线分析,应该是仪表微控制器(MCU)的电机驱动外设存在内阻,根据欧母定理可知,电压越大,线圈上的电流越大,单片机内阻产生的压降随即增大,所以要满足理论值重合,必须要考虑单片机的内阻。如图7所示:

由于电机线圈电阻R2为280欧姆,根据公式2,我们可以根据每个微步的理论与实际电压差值计算出电机外设的内阻值R1。最终计算结果为14歐姆。

公式2 单片机电机外设内阻计算公式

将内阻代入后,我们重新调整单片机占空比寄存器的值,从而得到了与理论微步电压值向匹配的测试结果。同时考虑到提高电机的驱动力,我们需要将表一中的最大电流PM调整为16.01mA。从而提高电机在空载运行中的驱动力和锁紧力,最终结果如表6所示:

相应的程序参数更新为:

/* the microstep stage of motor moving */

#define LEVEL6 242

#define LEVEL5 234

#define LEVEL4 210

#define LEVEL3 152

#define LEVEL2 85

#define LEVEL1 44

#define LEVEL0 0

static const sint16 PWM1_WaveData[24]=

{LEVEL4,LEVEL3,LEVEL2, LEVEL1,LEVEL0, -LEVEL1, -LEVEL2,-LEVEL3, -LEVEL4, -LEVEL5, -LEVEL6, -LEVEL5, -LEVEL4, -LEVEL3, -LEVEL2,-LEVEL1, LEVEL0,LEVEL1, LEVEL2, LEVEL3, LEVEL4, LEVEL5,LEVEL6, LEVEL5};

static const sint16 PWM2_WaveData[24] =

{LEVEL4, LEVEL5, LEVEL6, LEVEL5, LEVEL4, LEVEL3,LEVEL2, LEVEL1, LEVEL0, -LEVEL1, -LEVEL2, -LEVEL3,-LEVEL4, -LEVEL5, -LEVEL6, -LEVEL5, -LEVEL4,-LEVEL3, -LEVEL2, -LEVEL1,LEVEL0, LEVEL1, LEVEL2, LEVEL3};

5.2 大回零变速曲线优化计算

为了满足产线空载回零的工艺要求,我们除了要调整微步电压设置,同时还要对大回零变速曲线进行优化和调整,原有的变速曲线指针的最大角速度为450度/秒,角加速度小于30000度/秒^2。结合实际生产要求,需要将变速曲线的指针最大角速度降低为400度/秒,将角加速度调整到6000度/秒^2以下。如表7所示:

6 效果验证

D320步进电机总成效果图如图8所示:

按照以上策略调整电机驱动参数,提高微步电压值,消除单片机内阻产生的电压差,同时降低指针的最大角速度和维持电机角加速度保持在5000-6000度/秒^2的范围内,电机运行更加平稳。同时在空载状态下,单机能从任意指示位置回到机械零点,并同时消除电机堵转时的噪音和指针回弹现象,指示准确不丢步,完全满足了自动化生产线的工艺要求,产品生产通过率接近100%。获得工艺技术部的一致认可。该东风新天龙D320 仪表项目已经于2018年10月实现量产,且根据市场订单,预计2019年实现销售额1500万元。

7 结束语

以上基于优化后的步进电机驱动功能,可靠、快速的响应了公司对东风商用车D320组合仪表的重点项目投产需求,为公司创造了良好的经济效益的同事,该驱动优化算法可推广移植应用于其他自动化生产线的仪表项目设计中去,以实现技术的持续增盈。

参考文献:

[1] 朱玉龙. 汽车电子硬件设计[M]. 北京:北京航空航天大学出版社. 2011. 第1版.

[2] 谭浩强. C程序设计. 北京:清华大学出版社. 2005. 第3版.