基于moldflow对前门护板外板翘曲变形研究及反变形预补偿应用

2020-12-23范涛

范涛

摘 要:在汽车外饰塑料件薄壁类产品中,受功能及造型限制,一些产品出现壁厚分布不均等情况,容易导致产品收缩不均,成型后会出现较大翘曲变形。本文利用mlodflow对汽车前门护板外板进行模流分析,确定了翘曲变形的原因及对应的变形量,同时结合产品实际尺寸变形量,验证了模拟分析的准确性,进而确定了产品反变形预补偿量,产品实施反变形预补偿后翘曲变形明显减小,解决了由于产品翘曲变形导致前门护板与门槛装配间隙小的问题,满足Cubing及T-car装车要求。

关键词:moldflow;翘曲;前门护板外板;反变形预补偿

中图分类号:U463.82+1 文献标识码:A 文章编号:1005-2550(2020)06-0041-05

Abstract: In the thin-wall parts of vehicle exterior plastic products, some have uneven wall thickness distribution and complex modeling due to the limitation of function and modeling appearance, is likely to lead to large warping deformation caused by uneven shrinkage of product. In this paper, the root cause of warping deformation of front door cladding outer part and deformation quantity of assembly defect position have been analyzed based on moldflow, combining with the actual deformation size measurement of product. The pre-compensation quantity was determined and product warping deformation was reduced obviously in this paper. And finally the problem of small gap between front door cladding and rocker panel caused by product warping deformation has been solved, conformed to the requirement of Cubing and T-car assembly。

Key Words: Moldflow; Warping Deformation; Door Cladding Outer Part; Pre-compensation

引言

塑料件翘曲变形主要发生在注塑成型过程中,是产品各部位材料收缩不均导致的产品几何形状改变的缺陷[1]-[2]。产品的区域收缩不均、冷却不均、材料分子取向共同导致塑料件的翘曲变形[3]-[4],直接影响产品与环境件的匹配,导致间隙、面差无法达到客户要求,引起客户抱怨,因此解决产品的翘曲变形已成为汽车塑料件工程问题解决的重点[5]。本文基于Moldflow对某车型前门护板外板模拟分析,确定了产生翘曲变形的根本原因。由于理论计算的变形量与实际产品的变形量相一致,因此验证了有限元模型分析的准确性,进而确定了产品反变形预补偿量。通过对施加反变形预补偿产品模拟分析,最终确定反变形预补偿产品装车Z向绝对变形量由1.27mm减小至0.22mm,解决了前门护板后端与门槛间隙小的问题,满足装车匹配要求。

1 产品初始方案分析

1.1 匹配问题描述

某车型前门护板總成由外板与内衬支架通过穿刺焊接而成,并通过内衬支架十字限位筋定位X、Z方向,卡扣装配固定于车门上,实现Y向定位。由于前门护板外板后端装车Z向出现较大翘曲变形,外板与内衬支架焊接成总成产品安装Cubing(标准白车身)后,前门护板后端与门槛间隙小,不符合DTS(Design Tolerance Specification, 设计公差规范),如图1所示:

1.2 产品模型介绍

本文中前门护板外板尺寸为1000mm×61mm×131mm,如图2所示。对产品模型进行有限元网格划分,得到产品有限元模型,其中网格信息:三角形单元110724、节点数55366、匹配率93.5%、平均纵横比1.94、最大纵横比14.96,划分的有限元网格满足分析要求。产品原材料为PP-EPDM-TV20,材料供应商Basell,牌号Hifax TYC 459X。

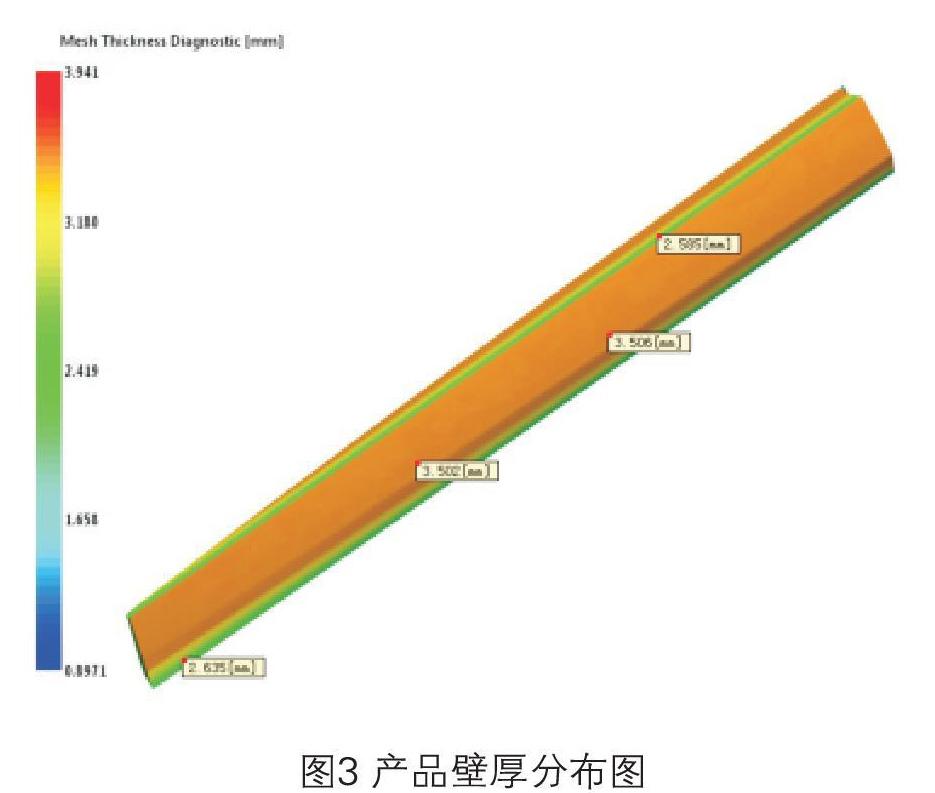

1.3 初始产品有限元仿真分析

产品壁厚分布如图3所示:主壁厚约3.5mm,上边缘壁厚为2.5mm,下翻边过渡圆角处壁厚为2.5mm。此产品壁厚从中间造型线处到上翻遍区域逐渐减小。由于产品壁厚不均,造型线以下壁厚大于造型线以上壁厚,根据经验分析,产品成型后易发生翘曲变形。

模拟计算参数按照实际生产工艺参数设置,采用三点顺序阀控制进胶时间,如图4所示:1#进胶口常开且保压,2、3#进胶口仅保压。注塑填充过程约5s,注塑压力约55MPa,保压为阶梯下降两段式保压,第一阶段保压压力40MPa,保压时间4s;第二段保压压力35MPa,保压时间5s。

由于注塑成型后产品翘曲变形主要由收缩不均、冷却不均、分子取向三方面因素影响,同时由于产品模流分析Y方向变形直接影响前门护板与门槛间隙(产品模流分析Y方向为产品装车Z方向),因此本文只分析以上三种因素的产品Y方向变形程度。

根据moldflow计算结果图5所示,产品受冷却不均及分子取向效应影响的产品Y方向变形量约为0.45mm和0.24mm,二者对产品变形影响很小;而产品收缩不均导致Y方向变形最大,且最大变形位置出现在产品后端,变形量约为2.7mm,这与产品实际变形及Cubing失效模式是一致的。综上分析,收缩不均是产品翘曲变形的主要因素。

导致收缩不均主要受以下两方面因素影响:(1)产品壁厚不均:壁厚大的区域冷却速度慢,壁厚薄区域冷却速度快,由于冷却速度快区域先形成冻结层,高分子链段未充分松弛收缩,体积收缩小,而冷却速度慢区域未完全形成冻结层,高分子链段可以相对充分的松弛收缩,体积收缩较大,在后续冷却凝结过程中产品内部产生内应力差,产生翘曲变形。(2)浇口位置:模具采用侧浇口且设置在产品下翻遍处,3个侧浇口在成型过程中进行填充及保压也会在该区域形成较大内应力。综上分析,产品在下边缘部分体积收缩大,产生内应力导致翘曲变形发生。

2 反变形预补偿应用

为解决前门护板外板在Y方向的翘曲变形,尝试优化局部壁厚、模具浇口尺寸、模温变化、顺序阀开启时间及顺序、保压压力及时间等方面减小产品Y方向翘曲变形,但都无法明显改善产品变形,由于产品受造型及结构因素限制,无法优化整体产品壁厚及浇口位置,因此考虑利用反变形预补偿手段改善产品翘曲变形。

反变形预补偿技术是根据塑件在一定成型工艺条件下的翘曲变形方向和变形量,在初始设计基础上预设反方向的变形,模具成型部分尺寸按此加工制造,以达到抵消或者降低出模后塑件变形的目的,使制品恢复到初始设计状态[6]。利用moldflow计算结果分析初始产品在Y方向的变形,结果如图6所示:初始产品后端上部Y方向变形量最大约为1.86mm,中间Y方向变形量约为0.67mm,前端Y方向变形量约为1.52mm,后端绝对变形量为1.19mm(1.86mm-0.67mm)。初始产品检具测量结果如图7所示,产品后端上部装车Z方向测量值约为-0.82mm,中间装车Z方向测量值为0.45mm,前端装车Z方向测量值约为-0.5mm,后端绝对变形量为1.27mm(-0.82mm-0.45mm)。经对比模拟分析结果与产品检具测量结果表明产品后端变形趋势一致,因此moldflow可以准确模拟分析实际产品变形。

利用初始模流分析结果及实际产品变形量的测量结果拟合出产品上边缘变形曲线,然后利用NX软件按上边缘变形曲线反向拟合反变形预补偿产品3D数据,得到反变形预补偿变形量后端Y方向为0mm,中间Y方向为-1.5mm,前端Y方向为-0.4mm,后端反变形预补偿量1.5mm,如图8所示。利用moldflow再次对反变形预补偿产品进行有限元分析,结果如图9所示:反变形预补偿后产品后端Y方向最大变形量约为1.96mm,中间Y向最大变形量约为0.59mm,前端最大变形量约为1.52mm,后端绝对变形量约为1.37mm(1.96mm-0.59mm),反变形预补偿产品模拟计算绝对变形量与初始产品模拟计算绝对变形量1.19mm、实际产品绝对变形量1.27mm及反变形预补偿量1.5mm基本一致。因此模具重新开发并按此数据施加产品反变形预补偿,生产的实际产品测量结果为后端装车Z方向测量值约-0.31mm,中间装车Z方向测量值约为-0.53mm,前端装车Z方向测量值约为-0.44mm,后端绝对变形量为0.22mm(-0.31mm-(-0.53mm)),对比各工况变形值如表1,预变形外板与内衬支架焊接的总成件装车后满足间隙要求,如图10所示。

3 结论

(1) 本文基于moldflow软件对汽车前门护板外板进行模拟计算,确定了门护板翘曲变形主要受收缩不均影响,根本原因为产品壁厚不均导致。

(2)通过对比初始产品模拟分析结果与产品实际变形量确定了产品反变形预补偿量,再次利用moldflow计算验证了反变形预补偿量的准确性,优化后产品装车验证匹配合格。类似结构、壁厚不均的塑件产品应在开发前期充分利用moldflow进行模拟仿真计算,实现对翘曲变形的前期识别及方案优化,有效规避产品风险,提升产品质量。

参考文献

[1] 张琴,李军. 基于moldflow对某车型前门防擦条翘曲变形研究及应用[J]. 汽车科技,2016(4):103-106.

[2] 屈华昌. 塑料成型工藝与模具设计[M]. 北京:机械工业出版社, 2007,2 (1).

[3] 陈聚阳. 汽车防擦条翘曲优化与反变形预补偿设计[D]. [硕士学位论文]. 郑州:郑州大学, 2014.

[4] Rheinfeld D. Injection Molding Technology[M]. Beijing:China Light Industry Press,1990,50-60.

[5] 朱兴建等. 基于moldflow的汽车内饰件翘曲变形优化方法[J]. 塑料,2014,43(5):102-105.

[6] 王秀梅,翟豪瑞. 基于CAE技术的翘曲分析及反变形补偿技术[J]. 工程塑料应用,2018,46(5): 77-80.