基于精益六西格玛方法论降低工艺文件差错率

2020-12-23郭光强程小刚严欢张强强张涛

郭光强, 程小刚, 严欢, 张强强, 张涛

(东方电气集团东方锅炉股份有限公司,四川自贡643000)

0 引 言

工艺文件是制造工艺的输出载体,是车间“三按生产”依据文件之一。工艺文件质量是保证产品质量、提高生产效率和经济效益的关键,是防止质量事故、避免客户投诉和控制质量损失率的重要技术保障,对企业生产经营和提高客户满意度至关重要。工艺文件差错率是指工艺文件与工艺输入文件要求不一致的缺陷数量除以工艺文件总数量的百分比(即单位缺陷数DPU),是判断工艺文件质量的重要指标之一。目前,某企业生产相关部门常抱怨某类产品的工艺文件差错率高,工艺流转卡差错导致车间生产过程中发生见证点越点的情况时有发生,引起外部(监造、业主等)抱怨和不满。企业对文件差错有严格的考核制度,因工艺文件差错被考核的情况时有发生,故迫切需要改善工艺文件质量。

精益六西格玛(Lean Six Sigma,简写为LSS)是将精益(Lean)和六西格玛(Six Sigma)的方法论和工具融合在一起的流程改善方法论,包括定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)5个阶段[1],精益偏重于消除浪费,六西格玛聚焦于质量,减少波动和变异。通过改善流程,更好、更快、更省地满足客户对质量、交货期、价格的需求和期望,实现企业盈利能力的提升[2-4]。G.Mike等[5]讲述了精益六西格玛法如何在生产中兼顾质量和效率;R.B.Pojasek[6]提出从系统角度考虑精益生产和六西格玛结合;何桢等[7]研究了六西格玛管理的实施流程及其在实施中应注意的关键问题;肖尚立[8]研究提出精益六西格玛弥补了过往质量管理体系的不足,强化和提升了质量管理;张公一等[9]利用SERVQUAL方法, 建立服务业精益六西格玛质量管理评价体系;王迎春等[10]采用精益六西格玛的分析方法和工具改善了供应商交货期,提高生产效率,并降低成本;吕永卫等[11]提出基于精益六西格玛的质量管理改进模型(PDAIC),并开展质量管理改进,改善后质量管理水平得到提高;颜静等[12]应用精益六西格玛对客户抱怨严重的问题进行分析、改进,有效提升了客户满意度;黎鹏[13]、呼风强[14]、王晨等[15]开展了精益六西格玛在企业管理、生产质量、效率和流程改进等方面的应用研究。本文采用精益六西格玛方法论和工具对某类产品的工艺文件差错情况进行分析、改善,以实现持续、稳定、可靠地提高工艺工作质量为目的,促进企业质量效益再提升。

1 降低工艺文件差错率改善过程

1.1 定义阶段

目前,在某企业生产经营中,某类产品的工艺文件差错率高,车间生产过程中发现文件差错时需等待修订,常导致生产停顿,生产部门抱怨大;对工艺文件的修订,又浪费人力资源;另外,工艺文件差错导致车间生产过程中发生见证点越点的情况时有发生,引起外部(监造、业主等)抱怨和不满。

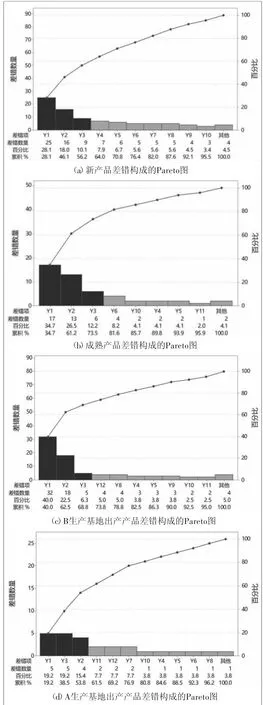

通过SIPOC图,找到产生差错的来源为工艺技术准备流程,以此确定项目范围。为准确掌握工艺文件差错情况现状,项目组抽查了多个工程项目该类产品的工艺流转卡(简称ST)共1000份,发现56处差错,差错率DPU=0.056。根据Pareto图,重点关注前3项差错(差错率DPU=0.043),如图1所示(材料消耗定额汇总表简称CH,质量计划简称QP,焊接工艺数据单简称WPDS),设定前3项主要差错项的改善目标为:差错率降低75%,即DPU≤0.011。

图1 工艺文件差错分类统计Pareto图

1.2 测量阶段

1.2.1 数据收集与分析

D阶段确定重点关注流程输出的前3项差错,为验证问题真实性,排除人为主观因素的影响,以及进一步了解分析现状,项目组制定了针对工艺文件差错情况的数据收集计划,并对数据进行了可靠性确认,确保数据准确、可靠地反映现状。

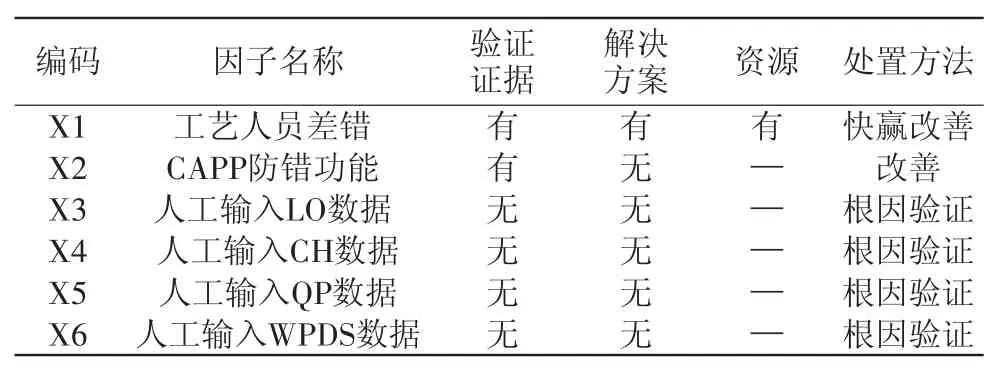

经对收集数据进行统计分析,发现新产品差错率显著高于成熟产品,B生产基地差错率显著高于A生产基地。通过深入分析新产品、成熟产品差错构成,如图2所示,发现两者前3项差错构成一致,同时发现新产品差错构成中部分项次在成熟产品中较少出现,属新工艺不成熟导致的差错,如工艺流程设置不合理、工艺方案不完善等。又通过深入分析两个生产基地出产产品差错构成,发现两者前3项差错构成基本一致,同时发现B生产基地出产产品的ST与CH领料车间不一致的差错率太高,需要优先分析改善。

表1 工艺文件常见差错项

图2 不同分类差错构成Pareto图

针对B生产基地差错率高的问题,项目组怀疑由于两个生产基地出产产品种类不同,导致B生产基地差错率高。选择两个生产基地均有出产的某产品进行抽样分析,发现B生产基地的差错率明显高于A生产基地。又怀疑工艺员的个体工作质量差异导致B生产基地差错率高。以上述产品作为抽样对象,在选择抽样的工艺员时,兼顾两个生产基地的工艺员,男、女工艺员,以及新、老员工。经抽样分析发现B生产基地的差错率仍明显高于A生产基地。

1.2.2 数据分析结论

针对上述数据分析结果,可得出如下结论:1)主要差错项构成基本一致;2)新产品受工艺不成熟影响,差错率高(非共性问题暂不关注);3)B生产基地出产产品的差错率远高于A生产基地;4)B生产基地差错率高与产品类型无显著关系;5)B生产基地差错率高受工艺员个体差异影响不显著。

因此,利用有限资源重点分析、改善如下共性差错:Y1:ST与CH领料车间不一致的差错;Y2:ST与QP见证点不一致的差错;Y3:ST与WPDS数据不一致的差错。

1.2.3 快赢改善

针对B生产基地ST与CH领料车间不一致差错率高的问题,经分析,发现B生产基地甲、乙两车间的备料能力有较大重叠,工艺人员在工艺路线规划时凭经验按车间下料能力确定工艺路线,导致与工艺路线划分原则不符。随即进行快赢改善:首先,对工艺路线划分原则进行宣贯;其次,要求工艺人员“按章办事”为按工艺路线划分原则制定工艺路线,而不能直接以车间的备料能力为依据。改善后,经跟踪测量,发现B生产基地领料车间不一致差错降低了66.7%。

1.2.4 原因查找与筛选

根据实际业务情况,梳理出工艺技术准备流程输入、输出项,如图3所示,从流程图中找到20项影响因子,通过表2所示的因果矩阵和图4所示Pareto图,筛选出前6项因子予以重点关注。

图3 详细输入输出流程图(IPO)

1.3 分析根因

如图5所示,M阶段筛选出的X3~X6要因,操作者都是人,用的工具是CAPP,输出ST文件。人存在潜在风险为人因失误,输出差错给ST。对于该流程,A方案考虑如何减少、消除人因失误,通过头脑风暴可以得到较有效的措施,如:编制时加强自查,校审时加强互查等。B方案从系统缺陷方面进行分析。

表2 C&E矩阵

图4 影响输出Y的各因子Pareto图

表3 因子判断

图5 操作流程中差错输入示意图

1.3.1 人因失误分析

针对A方案,制定了数据收集计划,采用全样本抽样2019年28~47周编制的所有工艺文件。分析图6时间序列图,发现通过加强自查和互查,减少了差错率,但6周后,差错率出现反弹。同时发现M阶段实施快赢改善后,改善效果持续性较好(36~42周受A方案实施影响,有所波动)。

图6 工艺文件差错时间序列图

项目组提出:长期看,通过加强自查和互查,没有有效改善工艺文件差错率。对此,进行了单比率假设检验,如图7所示,发现P值大于0.05,故不能拒绝零假设。但是,加强自查和互查不能长期降低差错率这个结论,与常理不符。随后经对技术准备流程价值流图分析,发现加强自查和互查使流程非增值时间增加,从而导致技术准备周期延长、工艺文件产量减少、项目计划延期等问题,改善方案弊大于利。在项目任务量和人力资源不变的情况下,该方案难以持续,从逻辑上消除了上述疑问。故项目组决定暂时放弃对A 方案进行深入分析。

1.3.2 系统缺陷分析

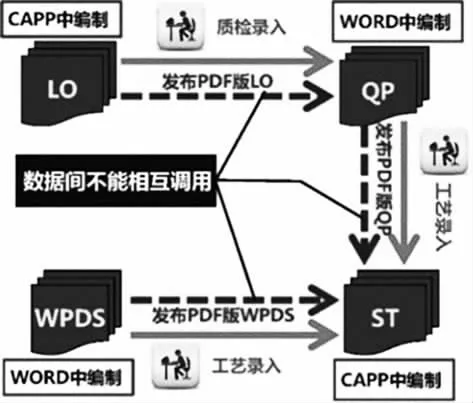

从系统缺陷方面,将5个因子分解为9个根因,又按原因类型,将9个小X分为3类,如表4所示。由于编制LO、QP、WPDS、ST的软件平台不统一,且系统未集成,这些流程间的数据均不能相互调用,只能依靠人工录入,如图8所示。且ST与QP、WPDS数据的一致性依靠人工核对, 存在准确度难保证、效率低等问题。

图7 假设检验

表4 根因小X分类

1.3.3 快赢改善

针对工艺员编制ST时需手工输入CH 领料车间到ST中,且CAPP 未对输入结果作比对的现状。通过改进CAPP,将卡片式的CH数据改为结构化数据,再利用信息技术增加防错功能,即由系统自动比对ST和CH的领料车间是否一致,若比对不一致则报错提醒修改,从而避免差错。该改善措施利用信息技术从根源上杜绝领料车间不一致的差错,将该差错项降为零。

1.3.4 改善方向

通过逐层挖掘,找到底层根因为:工艺相关数据独立编制、存储,系统间未集成;现有工艺数据属于文档、报表类的非结构化数据,数据间不能相互调用。为此,项目组确定改善目标为避免人因干预,消除重复录入差错,并提高工作效率。改善措施为利用信息技术,实现数据协同共建、共享,相同数据直接调用,消除差错。

1.4 改善实施

根据A阶段分析结论及确定的改善方向,项目组制定了以下改进方案:1)改进CAPP,将各类数据按其组成结构拆分为各构成要素,每个要素以不同属性字段来存储,从而实现准确控制;2)改进CAPP,将相关数据集成在同一平台中编制,实现数据相互调用。

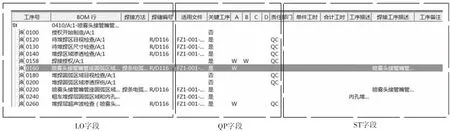

1.4.1 “求和”构建结构化工艺数据表

拆分、细化工艺相关文件的数据组成结构,整理各类数据的属性字段,采用“求和”方式,将其属性字段项次合并为一个结构化工艺数据表,相同属性字段合并为一项,避免各类数据单独维护、存储,避免相同数据重复录入,结构化工艺数据表如图9所示。

1.4.2“搭积木”维护结构化工艺数据表

结构化工艺数据表涉及工艺部门和质检部门,包括综合工艺、焊接工艺、质检技术、工时定额等专业。各专业按工艺技术准备流程编制完善数据表中相关属性字段,主要包括:工艺人员完善数据表中LO属性字段;质检部人员完善QP属性字段;QP批复后,工艺人员将数据表克隆为ST模式数据表,完善ST属性字段,如图9所示,流程如图10、图11所示。

1.4.3 潜在风险分析

潜在风险:被调用的原始数据是否正确,会影响工艺文件的正确性。应对措施:鉴于在确定本项目范围时,改善目标是降低ST与其它文件数据一致性的差错率,故现阶段先解决文件一致性的差错。如何减少原始数据差错,待本项目完成后,再分析、改善。

图8 根因X影响分析示意图

图9 结构化工艺数据表

图10 LO&QP编制审核流程图

图11 ST编制审核流程图

1.4.4 系统测试、可靠性检验和改进优化

按改善方案实施后,对系统分别进行了QP调用LO数据和ST调用QP数据等测试。发现相同数据实现了直接调用,避免了重复操作。经系统可靠性检验,发现各属性字段的编辑权限控制缺失,存在误操作风险,需要对系统实施改进。针对发现的问题,项目组制定了改进措施:采用防错设计,并按流程节点和不同角色设置各属性字段的编辑权限,防止误操作。

1.5 控制阶段

系统经改进固化,已于2019年11月完成项目移交。利用信息技术实现相同数据直接调用,避免数据重复录入,彻底消除数据重复录入差错,本项目关注改善项的数据一致性差错降为零,同时采用防错设计避免人因失误,确保改善效果持续、稳定、可靠。

2 改善效果

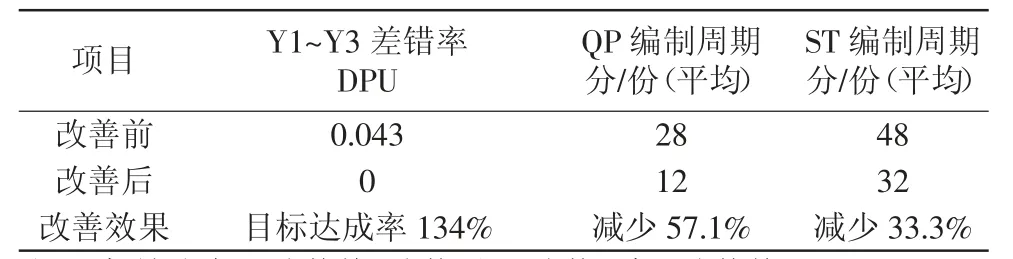

1)项目达成情况:改善前 DPU =0.043,改善目标 DPU =0.011,改善后降为零,项目改善效果数据如表5所示。

表5 改进前后数据对比

2)意外收获:文件编制效率显著提高,各类文件间的重复数据实现相互自动调用,不再需要人工录入,也不需要人工核对数据的一致性,文件编制效率平均提高约45%。不仅消除了ST与QP见证点不一致的差错,还消除了两者其它数据,如工序号、工序名称、焊接方法、焊缝编号等数据不一致的差错。

3 结 语

1)采用精益六西格玛科学方法和工具,按流程严谨开展DMAIC各阶段工作,实现精准定位工艺文件差错病根,改善方案靶向直击症结,确保改善效果稳健。

2)利用信息技术从技术措施方面彻底消除不同类型文件数据不一致的差错,采用防错设计,以避免人因失误带来的不可控差错,改善效果显著,关注项差错率DPU=0。

3)今后工作计划:从源头、技术方面,分析进一步降低其它项工艺文件差错率的措施;进一步打破跨部门、跨专业的数据壁垒,深入消除数据孤岛,追求各资源数据协同共建、共享;跟进项目后期的执行情况,持续改善。