海洋平台管线振动控制研究

2020-12-23房树锋李福春肖峻峰

房树锋, 李福春, 肖峻峰

(海洋石油工程股份有限公司,天津300450)

0 引 言

石油化工企业普遍使用管道来输送流体,管道通过法兰、阀门等管件相连接成一个独立的系统。当管道系统受到外界的振动激励时,就会产生振动。这些振动是有害的,对安全生产造成很大威胁。振动会使螺栓连接松动,加剧振动,导致管道上的阀门、压力表等被破坏,强烈的振动会使管道及与之相连的构件产生疲劳损伤,积累到一定程度会形成疲劳裂纹,造成管道泄漏、断裂等破坏,从而引发安全事故。因此对管系的动力学分析是十分必要的。

这些外界的振动激励,可以分为机械设备振动和流体脉动[1]。机械振动指动力机械引起的振动,如机械的转子不平衡、轴系连接不对中等。流体的压力、速度脉动,也会引起管道的振动,在流体通过弯头、变径、法兰盲板等处产生激振力导致管道振动。当机械或流体的激振频率与管道系统的特征频率相接近时,将产生共振现象。本文以渤海某油田海上钻井平台注水管系一段分支管焊缝开裂为实例,详细分析该管系振动的原因,从而采取相应的减振措施。

1 原因分析与建模

该海洋油田位于渤海中西部海域。油田注水管系注入水为水源井水,即同一口井既做取水井又做注水井,在不同的层系实现取水与注水。注水量最大为1300 m3/d,配备两台离心式注水泵,排出压力为10 MPa。每台泵的电动机轴功率为170 kW,泵叶轮为17级。注水泵叶轮的结构如图1所示。

图1 注水泵叶轮结构图

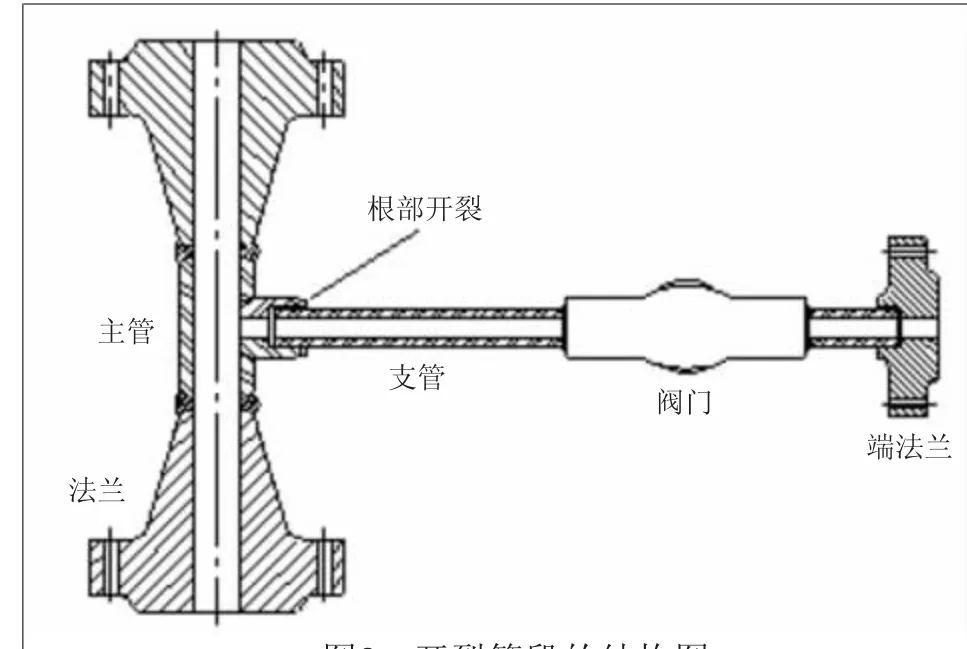

项目投产后,注水管系中注水泵相连的放空管线(A8通多路阀管线)的一段分支管根部插焊口处出现裂纹。现场发现该注水泵的振动很大,该段管线的支管呈强烈的左右摆动。高强度的往复振动使得焊接在该管段上的分支管在插焊口处出现疲劳裂纹,焊缝开裂,如图2所示。

管线振动通常采取架设支架进行固定的办法。该放空管线的分支管处于悬空状态,现场操作者尝试过,无法通过架设支架进行固定。

图2 分支管根部焊缝开裂

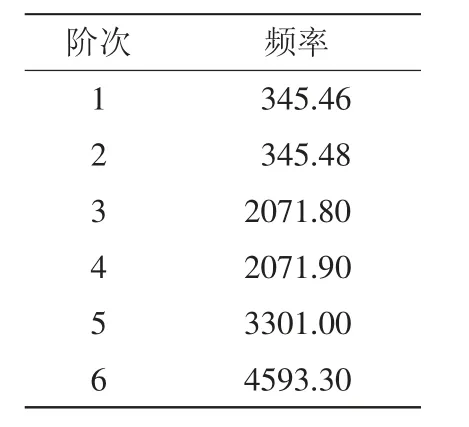

该段管道结构由2片法兰、1段直管、1个管座、1段支管、1个阀门和1片支管法兰盲板构成(如图3),结构复杂,有限元分析是解决该问题的有效可行的方法。构成该单管的主要管件的参数如表1所示。

图3 开裂管段的结构图

由于整个管系比较复杂,在结果数据精度足够的情况下,对其进行简化分析。在本文,主管(3"SCH160) 与 法 兰(3"900LB)构成的单管由于采用螺栓垫片固定在注水泵管系上,随管系振动而振动,振幅较小,而且与管系同步,不存在振动剧烈振幅过大而导致螺栓垫片连接处漏水的情况,所以本文不分析该管系主干管的共振问题。由于分支管(3/4"XXS)振动振幅很大,导致分支管根部开裂,因此分支管的固有频率很可能在管道系统受迫振动的频率范围内。因此,本文对分支管进行模态分析,利用ANSYS软件建模求解。

2 计算模型的建立

在不影响管道结构动力学特性的前提下,建立模型时根据具体结构情况进行了简化。由于支管的两端分别通过焊接连接主管和阀门,而焊接材料较少,相对支管本体而言,不会对其固有频率产生较大影响,因此在对支管进行模态分析时,将在支管与主管焊接连接部位,简化为固支,全自由度约束。分支管末端的阀门和端法兰等结构,简化为支管端部的质点,如图4所示。

表1 管件明细表

图4 分支管简化建模

3 有限元分析求解

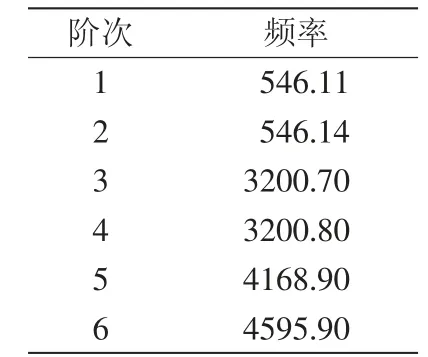

该单管的材质为ASTM A106 Gr.B。管段通常较低的若干阶固有频率和振型对结构的影响较大,系统的能量主要集中在前几阶较低的频率。故在研究系统的响应时,只需了解少数的固有频率和振型。在这里仅提取前6阶频率响应,如表2所示。

注水泵管系泵内压力脉动的成分可以分为3类:1)频率接近白噪声的随机脉动,这种脉动可以认为是随机因素引起的;2)频谱为叶频倍频的规律性脉动;3)频谱为轴频倍频的规律性脉动,称为轴频倍频脉动。

该注水泵系多级离心泵,首级叶轮为10个叶片,次级叶轮为7个叶片,工作转速为2900 r/min。因此,轴频为48.33 Hz,叶频分别为483.3 Hz和338.3 Hz。对于多级离心泵的流场压力脉动,Wang H等[2]试验验证了主要频率的压力脉动出现在非设计点及叶频倍频处。率志君[3]模拟显示流道内首级叶轮叶频(483.3 Hz)脉动在次级叶轮处衰减掉。振动发生后,由于已经使用激光对中器对电动机和离心泵进行了精确的对中,因此轴频(48.33 Hz)倍频和次级叶轮叶频2倍频(676.6 Hz)处压力脉动较小。支管1阶模态频率345.46 Hz在次级叶轮1倍叶频压力脉动频率338.3 Hz附近,考虑到该支管两端有焊接材料,其模态频率会稍有降低,因此可以判断,是支管的固有频率过低且接近离心泵叶频压力脉动频率而导致的共振,支管振动剧烈,振幅过大,支管根部焊缝疲劳破坏,如图5所示。

为了验证这一点,笔者利用现场的一台安捷伦便携式频谱仪对水泵出口处进行频谱响应测量,振动测量探头布置在水泵的出口垂直方向上,采样频率为1000 Hz。对测得的水泵出口处振动信号进行简单的FFT运算,可以发现,水泵在340 Hz频率处的确存在一个振动峰值,如图6所示。

表2 前6阶模态频率 Hz

图5 第1阶模态振型

图6 注水泵出口振动频谱

4 采取的减振措施

注水管系支管疲劳破坏后,首先对注水泵和电动机进行了精确调平和调轴对中。在注水泵出口管段加固定支架、支撑限位以降低振动振幅,皆未明显改善分支管的剧烈振动问题。

由于该单管的支管固有频率落在离心式注水泵的叶频共振范围内,所以将该支管切去50 mm,提高其固有频率,远离泵的叶频共振范围。表3是切除后该单管前6阶模态频率。显然,切除50 mm后,该支管第1 阶模态频率为546.11 Hz,远离叶轮叶频338.3 Hz。而且切短支管,摆动时其力矩较小,大大改善了支管根部受力状况。支管端部封堵的盲法兰在强度许可的情况下可采用玻璃钢材料法兰代替,大大减轻了分支管端部的质量,减小末端摆动的力矩,可改善支管根部受力状况。

表3 管切短后前6阶模态频率 Hz

5 结 论

本文对海上采油平台投产时遇到的问题进行分析,并提出解决问题的方法。由于现场缺少测量固有频率的力锤等仪器工具,仅仅进行了计算机建模和对模型进行模态分析,对精确度有一定的影响。分析结论如下:1)设备投入使用前,必须严格调平,必要时使用激光对中仪调轴对中,减少设备的振动;2)与设备相连接管系,必要时要进行相应振动分析,防止设备振动或者流体脉动激励造成的疲劳破坏。