一类风电太阳轮滚齿径向进刀加工方式探讨

2020-12-23曹荣青束长林王明镜王炯樊凡王伟

曹荣青, 束长林, 王明镜, 王炯, 樊凡, 王伟

(南京高速齿轮制造有限公司,南京211100)

0 引 言

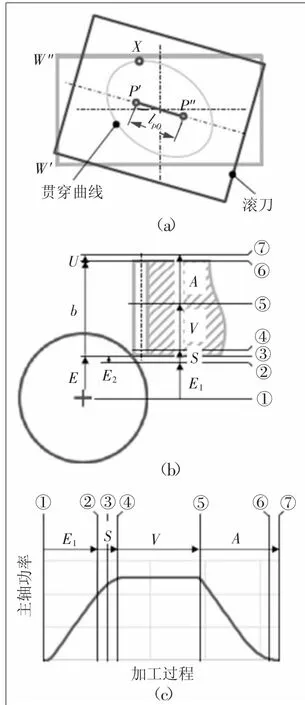

太阳轮是变速双馈式风电齿轮箱中的关键零件之一,大兆瓦低速级太阳轮轴径长度短,滚齿时一般选取逆铣加工防止滚刀和工件发生干涉,如图1所示。

逆铣时滚刀刀齿从工件已加工表面切入,切屑由薄到厚直至最大后切出。由于刃口存在圆角且并非绝对锋利,切削开始时刀齿会在已加工表面挤压滑行,与已加工表面间产生剧烈磨擦,滚刀刃口磨损加快,已加工表面光洁度也会下降。且过程中切屑不易排出,齿面易产生粘屑、拉毛和凹坑等质量问题。因此,为保证良好的齿面质量同时避免加工干涉,研究径向进刀加工方式显得尤为重要[1-2]。

本文选取某低速级太阳轮作为试验对象,分析径向进刀加工原理,计算过程参数,并使用逆铣和径向进刀顺铣两种加工方式进行实际加工验证,对比齿面质量及加工时间。

图1 太阳轮的顺铣和逆铣加工示意图

1 径向进刀参数计算

1.1 滚齿加工工艺阶段

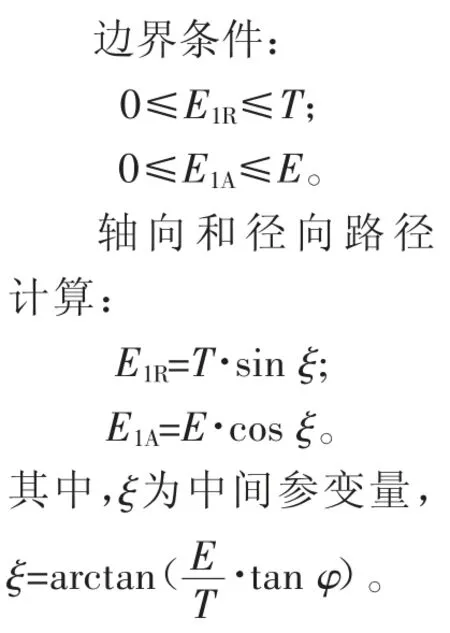

在滚齿过程中,刀具在不同的加工条件下经历不同的加工阶段。各个阶段的定义为:滚齿所需的预进刀距离E决定于刀具和工件之间的贯穿曲线,如图2(a)所示,贯穿曲线上的X点是进给方向上距离刀具和工件轴最远的点。当滚刀在爬升切削过程中向齿轮的下表面W′移动时,其路径经过X的刀齿首先开始切削工件。在轴向爬升切削中,滚刀中心的起点在X与工件W′的下表面重合时的位置,如图2(b)中的位置①。

预进刀路径E由进给路径E1和先导路径E2组成。在进给E1过程中,齿轮的齿形还没有成形,这就是为什么在这一位置通常采用较高的进给速度来缩短加工时间。也可以在该区域以不同的进给方向工作,例如使用径向进给。当P′与工件下表面W′重合(位置②)时,进给路径E1结束。从这里开始工件的展成过程,必须进行轴向进给。

从第一个齿形形成到达到全切削的区域称为预展成区域S。在该区域中,展成位置逐渐与工件接触。如果P"到达与W′一致,则刀具与工件完全接触(位置④),开始全切。全切的特点是恒定的切削条件,直到达到A处,如图2(c)所示,X与工件上表面W"一致(位置⑤),就开始出现。当P"与W"重合时,该滚切过程完成(位置⑦)。

1.2 加工方向选择

根据滚刀进给方向相对于旋转方向的不同,分为逆铣和顺铣两种铣削方式。顺铣时,滚刀和工件接触部分的旋转方向与滚刀进给方向相反;逆铣时,滚刀和工件接触部分的旋转方向与滚刀进给方向相同,如图1所示。

图2 滚齿加工工艺阶段

图3 3种预进刀方式

顺铣时的切屑由厚到薄,避免了逆铣时的刀齿挤压和滑行现象,因而可以提高加工表面光洁度,减少刀具的磨损。在滚刀磨损相同的条件下,可以增大切削用量,提高滚齿生产率[3]。因此,在加工能力范围内,一般优先选择顺铣。

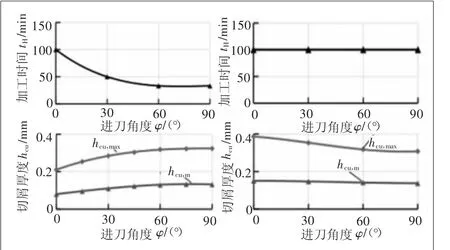

1.3 滚齿预进刀方式选择

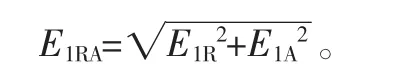

根据1.1节中描述,滚齿预进刀路径E中的进给路径E1区域可以采用不同的进给方向工作,根据进刀角度的不同,滚齿预进刀可分为轴向进刀(φ=0°)、径向进刀(φ=90°)和组合进刀(0<φ<90°)。每种进刀方式的路径长度计算如图3所示。

预进刀行程计算:

Weber等[4]对不同进给角的加工条件进行了研究,对于一个具有恒定加工时间的设计,通过手工迭代调整几何贯入计算来确认不同进给角的切削特性。在磨损研究中,刀具寿命随着进给角的增加而增加,通过对之前确定的切屑厚度进行插值计算,在后续的一系列实验中实现了最大切屑厚度恒定的工艺设计。随着进给角的增加,加工时间减少,但刀具寿命明显降低。第三种方法是设计一个恒定的工具寿命,结果显示平均切屑厚度和刀具寿命之间存在线性相关关系。

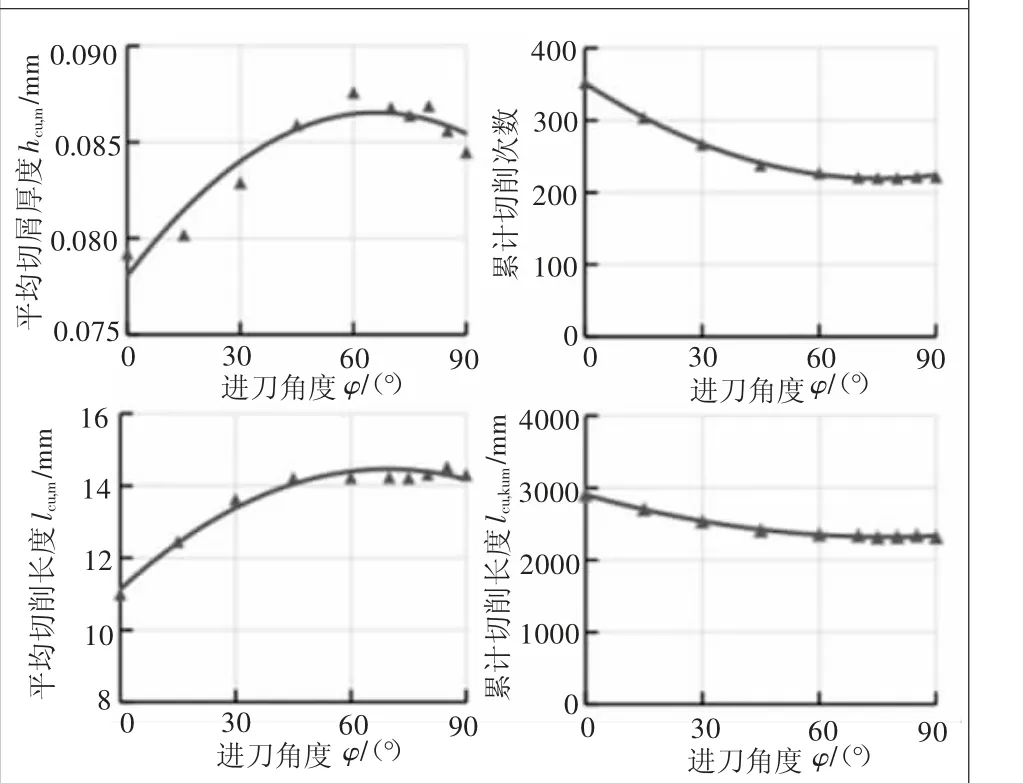

德国亚琛工业大学的Nico Troβ等[5]利用SPARTApro软件,针对模数为2.557 mm、齿数为40、压力角为17.5°的工件,采用三头滚刀,滚刀外径为φ110 mm,有效齿数为20,线速度为200 m/min的工况,进行不同预进刀模式下滚削时间和切屑厚度(刀具寿命)的模拟。结论表明:1)同样的进给速度下,采用径向进给效率更高,切屑厚度也相对较大,如图4所示;2)保证相同加工时间的情况下,径向进给切屑厚度相对更小,如图4所示;3)采用相同最大切屑厚度0.2 mm的等效进给速度,预进刀夹角60°时单次切削长度最大,平均切屑厚度最大,但60°~90°累计切削次数和累计切削长度达到最小,如图5所示。

图4 进刀角度和最大切屑厚度、加工时间的关系

图5 进刀角度和平均切屑厚度及累计切削长度的关系

综合以上,采用φ=90°的径向进刀方式可使加工时间和刀具寿命最优化。

1.4 极限预进刀行程计算

由于正常顺铣时滚刀与太阳轮轴颈会产生干涉,所以需要采用径向进刀的加工方式,自定义预进刀行程,避免滚刀和工件干涉。极限预进刀行程为滚刀切至全齿深时,与太阳轮干涉轴颈刚好接触,此时滚刀中心到齿宽下端的距离,如图6所示。

极限预进刀行程:

式中:L2为太阳轮中部轴颈的长度;d干涉为太阳轮干涉轴颈的直径。

实际加工过程中,由于机床误差、刀具误差的存在,必须给予一定的安全距离,以防滚切到干涉轴颈。

1.5 极限碰面中心距计算

为防止径向进刀时滚刀撞上工件,造成滚刀刀齿断裂和零件报废,必须计算碰面时滚刀和工件的中心距,并给予一定的安全距离。如图6所示,极限碰面中心距L碰面=da0/2+da/2。

图6 极限预进刀和极限碰面中心距

2 太阳轮径向进刀试验分析

2.1 逆铣参数调整实验

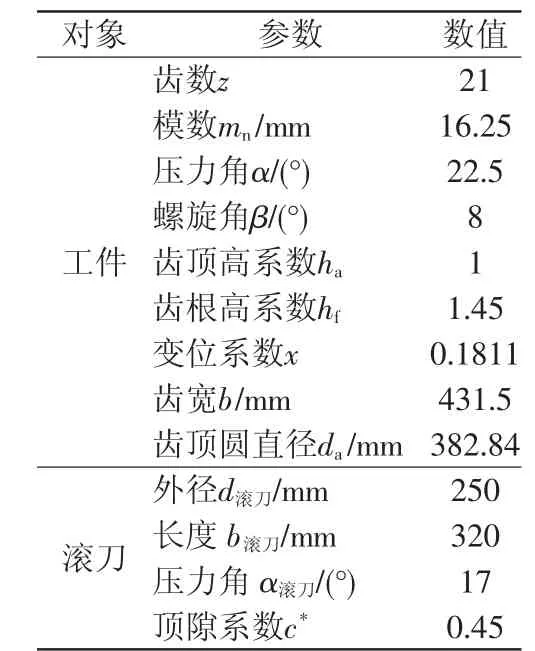

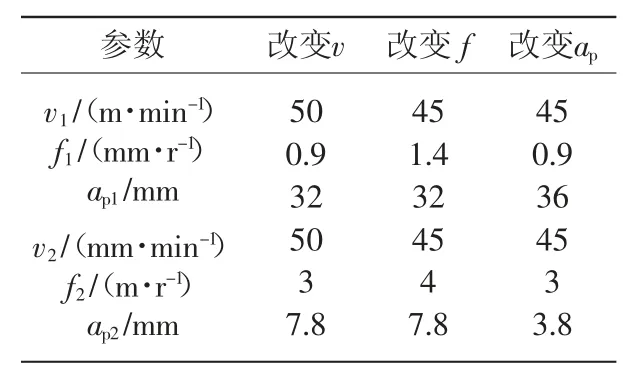

试验太阳轮及滚刀参数如表1所示。试验太阳轮原始加工参数为逆铣,第一刀线速度v1=45 mm/min,轴向进给f1=0.9 mm/r,切削深度ap1=32 mm;第二刀线速度v2=45 mm/min,轴向进给f2=3 mm/r,切削深度ap2为7.8 mm。以此参数加工的大太阳轮齿面拉毛、凹坑和粘屑严重。为改善大太阳轮滚齿表面质量,对逆铣加工参数(轴向进给、线速度和切削深度)分别进行调整,逆铣加工参数调整如表2所示。

逆铣加工调整参数后齿面拉毛、凹坑和粘屑等齿面质量的问题并没有明显改善。在实际加工中需要多光一刀以去除此类齿面缺陷,存在影响大兆瓦太阳轮滚齿效率、增加加工成本问题。

表1 刀具与零件参数

表2 逆铣加工参数调整

2.2 径向进刀顺铣试验

试验太阳轮径向进刀参数计算如下:

1) 滚刀碰面中心距。L碰面=(da+da0)/2=(382.84+249.64)÷2=316.24 mm,实际加工中为防止撞刀造成滚齿断裂和零件报废,给予一定的安全距离,最终在机床中输入碰面中心距318.5 mm。

2)零件全齿深。ap=(da-df)/2=39.81 mm。

3)径向总进给。由于输入碰面中心距时留有安全距离,导致滚刀径向进刀开始位置外移,径向总进给大于零件的实际全齿深。选择径向总进给时也需保留一定的安全距离,保证不会过切,最终在机床中输入径向总进给40.5 mm,第二刀径向进给6 mm。

需要注意的是,轴向预进刀选择时应不大于软件计算值,同时大于机床算出的出头量,一般预进刀选择出头量加5 mm并进行取整,该零件机床所算的出头量为3,为了保证加工安全,试验取轴向预进刀10 mm、轴向过行程10 mm。

加工后齿面光亮,无明显凹坑、拉毛和粘屑等齿面质量问题。由上述实验结果验证了大兆瓦太阳轮径向进刀顺铣的可行性。

2.3 径向进刀和普通滚齿加工效率对比

太阳轮径向进刀顺铣和普通逆铣加工参数对比如表3所示,为保证齿面质量,采用逆铣加工时需要光刀。

从以上加工参数及加工时间对比可以看出,径向进刀加工方式每件纯加工时间比逆铣减少60 min,加工效率提升了17.6%。

3 结 语

本文针对太阳轮滚齿逆铣加工易产生凹坑、拉毛和粘屑等齿面质量问题,通过改进加工方式,进行径向进刀工艺分析和试验,研究结论如下:1)逆铣加工参数调整后齿面质量问题没有明显改善,逆铣加工参数的调整对大兆瓦太阳轮滚齿表面质量影响不大;2)采用径向进刀的加工方式,实现轴径有干涉的太阳轮的顺铣加工,可有效解决拉毛、凹坑和粘屑等齿面缺陷;3)针对试验太阳轮对比逆铣加工和径向进刀顺铣的加工时间,径向进刀加工方式可使加工效率提高17.6%。

表3 逆铣和顺铣径向进刀加工参数对比