水泥乳化沥青混合料初期强度影响因素及机理

2020-12-23包惠明

包惠明,徐 伟,胡 超

(桂林理工大学 土木与建筑工程学院,广西 桂林 541004)

0 引言

热拌沥青路面为目前世界各国使用较广泛的路面类型,但随着交通流量和荷载的日益增加,车辙、裂缝、泛油等问题屡见不鲜,且修复代价昂贵。热拌沥青路面施工会对周边的环境产生一定的影响[1-2]。因此,合理地利用和开发乳化沥青以及工业废渣不仅能保护环境,还能节约成本。

水泥乳化沥青混合料又称为水泥乳化沥青混凝土[3],是一种无机-有机复合材料[4],其作为胶结材料,可有效降低混凝土生产施工过程中能源消耗及污染物的排放,同时兼备沥青混凝土的柔性和水泥混凝土的刚性[5-6],具有能耗低、污染小、施工方便等优点[7-10]。因此,作为建筑材料被广泛应用于路面工程[10-11]和铁路工程[12]。早在1974年,文献[13]就报道了水泥可以提升乳化沥青混合料的强度。

科研人员通过宏观试验和微观结构分析方法,研究了水泥乳化沥青混合料的力学性能影响因素。文献[14]研究了集料级配和黏结剂用量对水泥乳化沥青混合料力学性能的影响。文献[15]研究了孔隙特征对混合料性能的影响。文献[16]的研究表明:水泥的加入明显影响了混合料的力学性能。这些研究多集中于采用不同胶结材料时混凝土的力学性能及路用性能等性能方面,而对水泥乳化沥青混合料初期性能研究较少,然而初期性能对混凝土的路用性能和耐久性能等有直接影响[4],因此,需要探究水泥乳化沥青混合料的初期强度影响因素以及机理[17-19]。但混合料在养护过程中,初期强度形成过程存在着很多不确定性,因而需要对混合料初期性能进行工前分析和预测。

为降低水泥乳化沥青混合料强度发展的不确定性,充分发挥混合料的力学性能,本文测定了组成材料的需水率,以聚类分析理论为基础,设计并进行了试验。分析了材料掺量、水分损失、孔隙率和养护条件对混合料初期强度的影响,结合扫描电镜研究了混合料强度的微观影响机理。

1 试验材料与方法

1.1 试验材料

集料选材为强度较高的碱性石灰岩。各种材料按照相关的试验规范检测,所有粒径小于0.075 mm的材料均为实验室筛选而得。水泥选用P.O 42.5普通硅酸盐水泥,参照JTG E30—2005《公路工程水泥及水泥混凝土试验规程》中的有关方法进行检验。集料、矿粉密度依据JTG E42—2005《公路工程集料试验规程》的有关方法测定。

乳化沥青各项技术指标符合JTG F40—2004《公路沥青路面施工技术规范》要求。阴离子乳化沥青相比于阳离子乳化沥青具有更好的混合稳定性,在拌和过程中不会因pH值的变化而产生絮凝[19],因此,本文选择阴离子乳化沥青。采用的外掺材料为粉煤灰、硅粉,性能试验均符合相关的试验规程。

1.2 试验设计

1.2.1 需水性类别划分

由于水泥的掺入,混合料初期强度水敏感性较强,因而材料的需水率不同会影响到混合料的初期强度,为此,本文首先在需水性试验的基础上,将不同需水率的材料按类别进行划分,再在类别的基础上设计并进行试验。不同材料的需水率见表1。

表1 不同材料需水率

划分方法如下:把不同材料需水率数据作为点,每个点对应一种材料。如果按照黏稠状态对数据进行分类,则把数据线性之间离得较近的归为一类,如果继续考虑流动状态,那么两者就为平面上的一个点。多个变量为高维空间中的一个点,多种材料为高维空间的多个点。空间中多个点形成一个簇,在簇中寻找关联性最强的两者对关联体系进行迭代计算,便将关联体系进行分类[20]。

计算步骤:

(Ⅰ)将单个样本分为一类,k个样本则分为k类,样本设为:

xα=(xα1,xα2,…,xαd),α=i,j,…,

(1)

其中:样本xα为d维的特征向量。每维特征值都为连续型函数值。

(Ⅱ)用欧氏距离度量样本之间的距离。将距离最近的两个样本合并为一个类别,继而形成k-1个类别。

(2)

其中:d(xi,xj)表示xi∈Gp,xj∈Gq之间的距离。

(Ⅲ)列出样本的相异度矩阵:

(3)

其中:dij=d(xi,xj)。

(Ⅳ)求k-1个类别与其他类别之间的距离,将距离最近的两个类别合并为一类。若类别个数>1,则继续重复,直到所有类别合并为一类[19]。类GP与Gq之间的距离为:

Dpq=mind(xi,xj)。

(4)

经过几轮迭代后划分的需水率聚类分析分类图如图1所示。由图1可知:需水率与材料的性质密切相关,因而把需水率不大的水泥、矿粉、砂划为类别Ⅰ,之后按需水性将粉煤灰、乳化沥青、硅粉依次划分为类别Ⅱ、类别Ⅲ和类别Ⅳ。分析划分后的类别可知:一方面,类别Ⅰ中材料初期需水率较小,因而在考虑初期影响因素时,初期水化反应会比较充分,强度较大;另一方面,在相同掺水条件下,需水率较强的硅粉用量的变化会影响混合料的初期水化反应,从而间接影响混合料的初期强度。

图1 需水率聚类分析分类图

1.2.2 试验方案设计

试验设计同样按照划分类别进行,将类别Ⅰ的材料分别与类别Ⅱ、类别Ⅲ和类别Ⅳ的材料组合,其中,变量分别为类别Ⅰ中的水泥、类别Ⅱ中的粉煤灰、类别Ⅲ中的乳化沥青和类别Ⅳ中的硅粉。初始水泥用量占胶浆用量的60%;粉煤灰和硅粉用量占胶浆用量的0%、5%、10%、15%;乳化沥青用量占整体用量的0%、3%、5%、7%、9%;矿粉用量占胶浆用量的10%;砂用量占胶浆用量的20%。为探究水泥变量的影响,试验设计中以粉煤灰和硅粉增加幅度代替水泥掺量,胶浆中掺合料的增加幅度为5%,相应水泥的下降幅度为5%,选取集料级配为间断级配,为保证混合料拥有足够的孔隙率,便于探究孔隙率对混合料初期力学性能的影响,集料级配设计运用改进主骨料孔隙填充(course aggregate void filling,CAVF)法,得到的集料级配见表2。方案流程图见图2。试件养护温度为(25±3) ℃,养护时间为7 d。

表2 集料级配

图2 方案流程图

1.3 试验样品制备

水泥乳化沥青混合料的混合过程包括3个步骤:首先,在搅拌机内加入集料的预湿用水,与干骨料搅拌90 s;然后,将所需的水和乳化沥青加入搅拌机搅拌90 s;然后,为了保证混合料的均匀性和和易性,取出后人工搅拌60 s。混合后,用马歇尔击实仪器制作马歇尔样品,用于试验。

1.4 测试方法

1.4.1 掺加材料需水率试验

掺加材料中,每种材料都有其需水特性,而混合料初期强度由于存在水泥水化反应,具有较强的水敏感性,为此,对每种材料的需水率进行实测。取50 g原材料放于容量为100 mL的量筒中,以10 g为单位,用滴管向量筒中加水,达到润湿状态后用玻璃棒进行搅拌,并以g为单位,用滴管向量筒中加水,直到原材料达到预设状态。原材料湿润可流动,流出量筒状态呈间断液滴状,表明混合料达到了黏稠状态;材料流出刚好呈连续流动状,表明材料已经达到流动状态。每种状态测试3次,用水量取平均值。记录每种材料在两种状态的用水量,不同状态材料用水率见表1。乳化沥青为液态,体积含水率为46%~48%。粗细集料作为骨架结构,不作为掺合料,因此不考虑其需水率。

1.4.2 水分损失试验

由于水化反应的存在,混合料初期强度受水化反应影响较大,为此,对混合料初期内部水分变化进行实测。测试方法为击实试样脱模后,每12 h称取不同乳化沥青掺量混合料的质量。

1.4.3 马歇尔稳定度试验

马歇尔稳定度试验为测定混合料应力应变的试验,试验步骤根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》进行。制备马歇尔试样过程中,为防止胶浆稀释流出、减少集料表面水分蒸发、保证试样的质量,用薄膜包裹混合料后再进行击实,击实次数为上下各50次。试验在电子万能试验机上完成,加载速率为50 mm/min。

1.4.4 扫描电镜试验

用扫描电镜对微观黏结结构进行分析,对不同条件下养护7 d的试样取芯,目的是更好地观察环境变量下内部结构变化。扫描电镜分辨率为5 μm和10 μm,试验条件为真空,试验电压为5.0 kV。

1.4.5 孔隙率测定试验

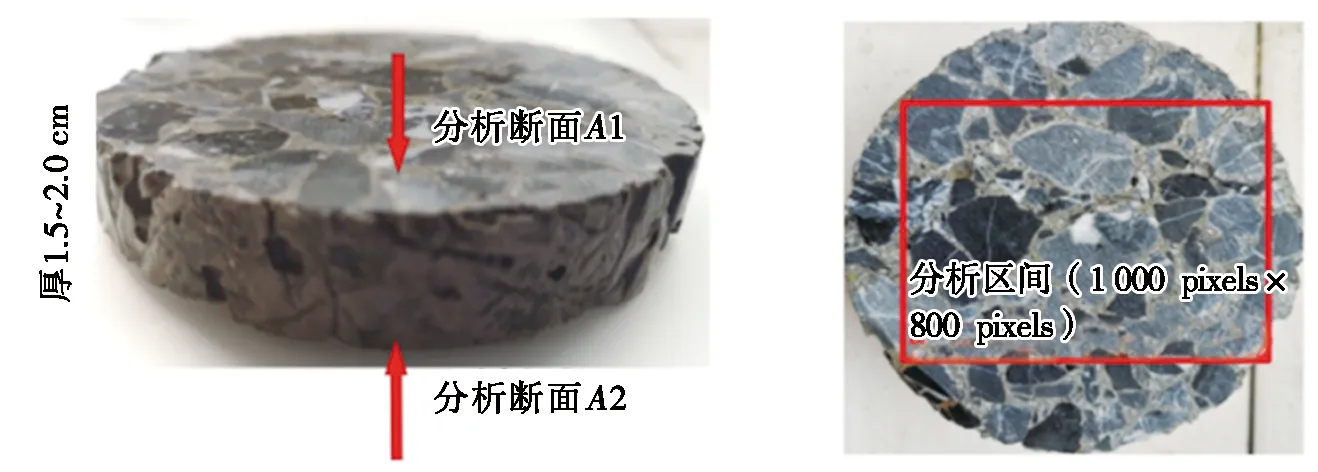

为探明不同孔隙率下的粗细集料分布与黏结状态,对混合料切面进行了分析。将不同粗细集料下的马歇尔试样切片,选择较均匀的片状作试样,两侧选定固定区域1 000 pixels×800 pixels,用image J软件阈值处理后再用PCAS软件分析图像的孔隙率变化,黏结状态孔隙率分析断面和分析区间见图3。

(a) 孔隙率分析断面 (b) 分析区间

图3 黏结状态孔隙率分析断面和分析区间图

2 试验结果

2.1 掺合料掺量与类型对初期强度的影响

图4 稳定度与掺合料掺量的关系

图4为稳定度与掺合料掺量的关系。由图4可知:在养护初期,由于水泥用量逐步减少,随着掺合料掺量的增加,混合料稳定度呈下降趋势。此外,由于粉煤灰和硅粉的物理结构、需水率差异,掺加硅粉的混合料下降趋势更为明显。

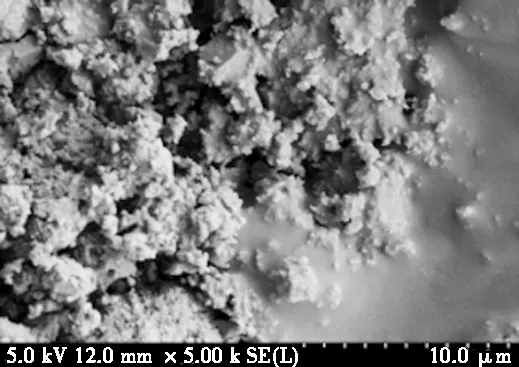

图5为扫描电镜图,其中,掺0%表示未掺加掺合料,EA表示乳化沥青,SF表示硅粉,FA表示粉煤灰,下同。从图5c和图5d中可以看出:掺加10%掺合料的混合料内部空间结构相比于未掺加掺合料(见图5a),其结构松散,粉煤灰和硅粉球形结构未被破坏,初期水化反应弱,故而增加掺合料掺量会降低混合料的强度。由于硅粉粒径远小于粉煤灰,掺加硅粉的物理结构多呈微孔连接状,黏结成块时结构较为松散,故而强度低于粉煤灰混合料。研究结果表明:掺合料的增加会降低混合料的初期强度,硅粉对初期强度的影响大于粉煤灰。

另外,由于水泥被掺合料替代,水泥用量的减少会降低混合料的稳定度。从图5b和图5c可知:在未掺加掺合料的时候,混合料结构面连接较为紧密,当掺合料替代水泥后,结构面由于掺合料的增加而变得松散,强度也逐步降低。其主要原因为:水泥由于早期的铝酸三钙水化迅速,其初期硬化特性高于火山灰质活性材料,故其对初期强度贡献较大,水泥用量的减少会降低混合料的初期强度。

2.2 乳化沥青掺量对初期强度的影响

乳化沥青掺量分别为0%、3%、5%、7%和9%,相应的稳定度分别为196.22 kN、145.43 kN、127.82 kN、89.64 kN和59.21 kN。随乳化沥青掺量的增加,每级稳定度下降幅度分别为26%、12%、30%和34%,可见混合料稳定度随乳化沥青掺量的增加而降低,主要是由于乳化沥青呈胶团状游离于水中,与试样接触后,胶团呈黏弹性,会影响混合料的整体强度。对比未掺乳化沥青的图5b和掺加9%乳化沥青的图5e可知:乳化沥青胶团与细微填料的结合面,其结构面与未掺乳化沥青相比,更为松散,结构面区域水化特征降低,故稳定度随乳化沥青掺量的增加而降低。结果表明:乳化沥青掺量的增加会降低混合料初期强度。

(a) 0%掺,0%EA,干燥

(b) 0%掺,0%EA,浸润

(c) 10%FA,0%EA,浸润

(d) 10%SF,0%EA,浸润

(e) 0%掺,9%EA,浸润

图5 扫描电镜图

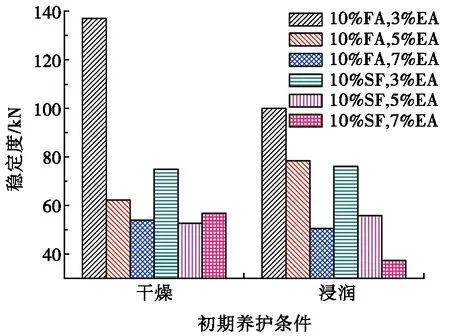

2.3 养护条件对初期强度的影响

图6 初期养护条件与稳定度的关系

图6为初期养护条件与稳定度的关系。由图6可知:在混合料初期,不同的初期养护条件会对其稳定度产生一定的影响,但其规律性并不明显。对比干燥养护条件试样(见图5a)和浸润养护条件试样(见图5b)的微观图像可知:初期养护条件不同,混合料微观结构面并无显著改善,掺加掺合料后,甚至还会使结构面黏结更为松散,由此可知,初期养护条件并不是影响初期强度的主要条件。

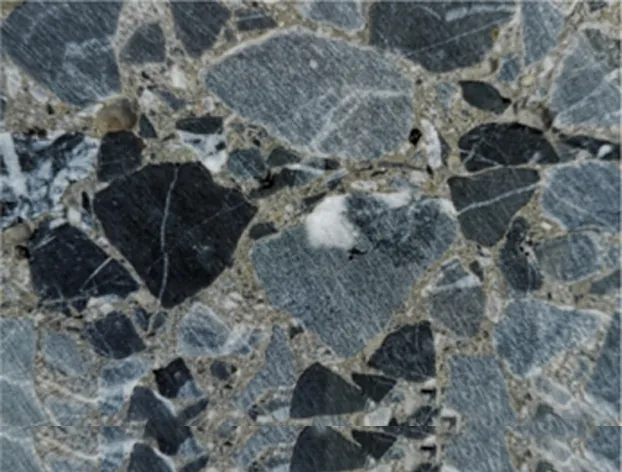

2.4 孔隙率对初期强度的影响

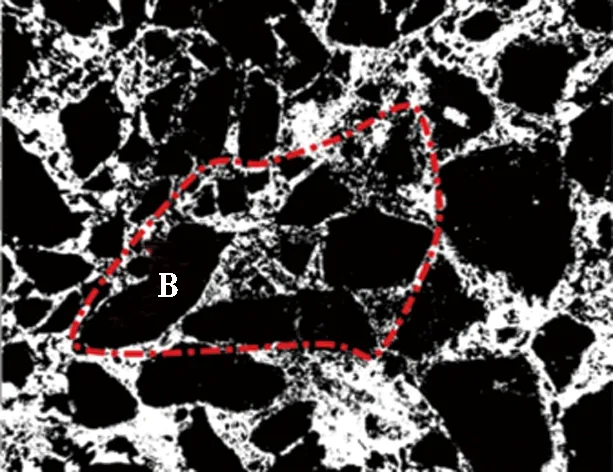

孔隙率分别为18.57%、20.10%、21.16%、21.90%和22.03%,相应的稳定度分别为191.66 kN、133.75 kN、74.29 kN、58.89 kN和35.86 kN。随孔隙率的增加,每级稳定度下降幅度为30%、44%、21%和39%,可见混合料的稳定度随孔隙率的提升而降低。图7为孔隙原图和黏结状态分析图。对比表面孔隙率为16.48%和24.13%的混合料图像(见图7a和图7b),以及其黏结状态分析图(见图7c和图7d)可知:在16.48%孔隙区域A中,粗细骨料之间接触面紧凑,结构面骨架粗细集料分配较为均匀,故强度较高;在24.13%孔隙率区域B中,集料间距增加,接触面减少,且接触面多由沥青以及胶浆组成的界面过渡区组成,因此降低了混合料的强度。研究结果表明:孔隙率的提升会降低混合料的强度。

(a) 16.48%孔隙原图

(b) 24.13%孔隙原图

(c) 16.48%孔隙黏结状态分析

(d) 24.13%孔隙黏结状态分析

图7 孔隙原图和黏结状态分析图

2.5 水分损失对初期强度的影响

图8 初期水分损失分析图

图8为初期水分损失分析图。由图8可知:混合料的初期水分损失与乳化沥青掺量密切相关,乳化沥青掺量越多,初期水分损失就越大。其主要原因一方面是乳化沥青掺量的增多会提升内部孔隙,增加水分蒸发量;另一方面,由48 h时初期水分损失可知,此时乳化沥青破乳释放游离水,为水泥的初始水化提供水分,同样增加了水分损失。结合2.2小节中乳化沥青掺量与稳定度的关系可知,初期水分损失会降低混合料的初期强度。

2.6 主要影响因素分析

上文得到了各种因素对混合料初期强度的影响,但实际生产中往往要抓住主要因素,以方便工前控制。因此,需要综合选取并分析影响混合料强度的主要因素[21-22]。本文选取混合料的多种初期强度影响因素,运用灰色关联理论分析影响因素与混合料初期强度的关联性。灰色关联理论分析是根据灰度来评判因素之间关联的程度,关联度越大则表明关联性越强,关联度分析实则是分析因素间关联曲线的相似程度[22]。灰色关联表达式为:

(5)

其中:

(6)

其中:r(X0,Xi)为灰色关联度;r(x0(k),xi(k))为关联系数;n为元素个数;ρ为分辨系数,且ρ∈[0,1]。

本文以混合料稳定度为参考列,影响条件为比较列,列出稳定度与材料的相关信息列,进行灰色关联理论分析。灰色关联理论分析结果见表3。

表3 灰色关联理论分析结果

由表3可知:混合料的初期强度影响因素中,影响程度由大到小依次为:水泥掺量>孔隙率>12 h水分损失>硅粉掺量>乳化沥青掺量>粉煤灰掺量。结合按需水性对材料聚类分析的结果,Ⅳ类硅粉>Ⅲ类乳化沥青>Ⅱ类粉煤灰,结论趋向与灰色关联理论分析结果一致,同时证明分析结论的正确性。由此可知:材料需水性与混合料初期强度息息相关,因而对不同材料进行需水性划分是必要的;影响因素中,水泥掺量与初期强度相关性最大,同比超过孔隙率11%,超过12 h水分损失12%,超过硅粉29%。结果表明:混合料的初期强度影响因素中,在一定的掺量范围内掺合料对初期强度的影响较小,水泥掺量影响最大,孔隙率、12 h水分损失次之。

3 结束语

(1)采用聚类分析理论把材料按需水率分为4类,在分类的基础上设计试验。由于粉煤灰和硅粉的物理结构性差异,混合料强度随掺合料的增加而降低;粉煤灰微观黏结空间更为密实,因而对初期强度影响程度为硅粉>粉煤灰。

(2)随掺合料增加,水泥掺量降低,同样会降低混合料的初始强度;且由于掺加乳化沥青后会使胶浆沥青结合面变得松散,初期强度便随乳化沥青的增多而降低。

(3)由于初期水化时间差不多,干燥和浸润养护条件下的混合料强度变化规律不明显;但干燥条件下的混合料掺加乳化沥青后,水分损失与乳化沥青掺量呈正向趋势,强度随水分损失而降低。

(4)实测孔隙率试验得出强度随孔隙率的增加而降低;灰色理论分析得出混合料初期强度影响因素中影响程度依次为:水泥掺量>孔隙率>12 h水分损失>硅粉掺量>乳化沥青掺量>粉煤灰掺量。

(5)在对初期强度要求较高的路面修补等领域,要求混合料尽快发挥其初始性能,就需要采用合理的水泥掺量,以减小孔隙率以及减少水分损失。