高速铁路路基地段双块式无砟轨道线间排水优化

2020-12-23刘永存

刘永存

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.铁路轨道安全服役湖北省重点实验室,武汉 430063)

现代铁路轨道结构类型主要有两种:有砟轨道和无砟轨道。无砟轨道由于具有良好的结构稳定性、耐久性、少维修性、长期经济性等技术特点,因而在高速铁路中得到广泛的应用[1-3]。近年来,随着国内多条高速铁路交付运营,取得了良好的社会效益,但在运营中发现了不少质量通病,整治过程中耗费大量的精力、物力及财力,也给高速铁路安全运营带来了一定隐患。

基床表面翻浆冒泥是高速铁路主要病害之一[4]。对于无砟轨道路基,若线间排水不畅,地表水滞留在两线间(图1),而两线间以及路肩封闭层又设置了大量的纵、横向伸缩缝,雨水便沿着封闭层伸缩缝渗入到混凝土底座下部的级配碎石层中。在高速列车的振动作用下,级配碎石层中自由水产生较高的压力,引起承压水从伸缩缝消散的同时,也流失了级配碎石层中细颗粒。随着泵吸作用的加剧,细颗粒不断流失,最终导致级配碎石层翻浆冒泥[5-7]。如图2所示。

图1 无砟轨道线间封闭层积水

图2 无砟轨道线间翻浆冒泥

以国内广泛应用的CRTS双块式无砟轨道为例,结合近年来路基无砟轨道防排水的研究成果[8-14]和既有线病害整治经验[15-19],对线间防排水进行系统研究,为无砟轨道防排水设计提供参考。

1 既有排水方案概况

路基地段CRTS双块式无砟轨道结构由钢轨、WJ-8B扣件、SK-2型双块式轨枕、道床和支承层等组成。根据排水方式不同,分线间设置集水井和线间填平处理两种方案。由于线间填平处理方式仅适用于直线地段无砟轨道线间排水,而且存在钢轨锈蚀、后期病害由于封闭层覆盖难以察觉等问题,目前已经很少采用。

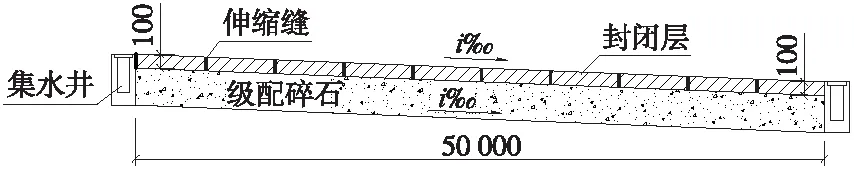

线间设置集水井方案沿线路方向每隔约50m设置1处集水井,线间排水采用防排相结合方式。

防水方面:线间采用C25素混凝土封闭,最小厚度为100 mm。C25素混凝土每隔5m左右设置1处横向伸缩缝。伸缩缝宽度为20 mm,深度为C25素混凝土厚度,采用闭孔聚乙烯塑料泡沫板填充,并采用硅酮填缝密封材料密封,密封材料尺寸为20 mm(深)×20 mm(宽)。C25素混凝土与支承层、底座(端梁范围)纵向交界处,预留20 mm(深)×15 mm(宽)的纵向缝,采用硅酮填缝密封材料密封。

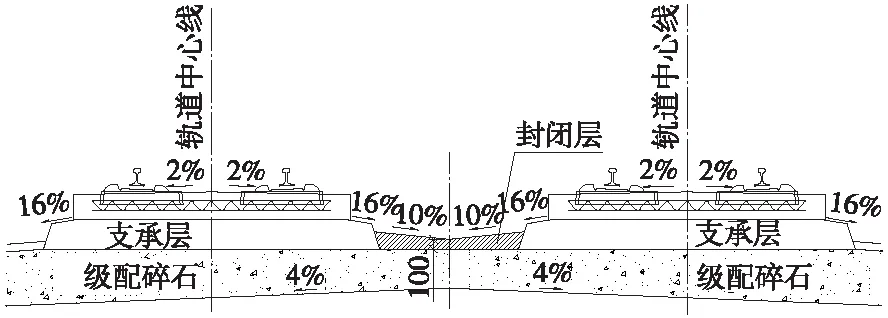

排水方面:道床板表面设置2%的排水坡,支承层两侧设置16%的排水坡。线间封闭层混凝土横向设置10%的排水坡,纵向坡度设置与线路纵坡一致。区间线间排水设计见图3。

图3 既有区间路基线间排水方案(单位:mm)

受高铁线路纵坡值的影响,位于小坡度值段的路基线间封闭层容易产生积水滞留,在高速运行动车组反复动应力影响下,是导致积水下渗,路基基床表面出现翻浆冒泥的主要原因。为避免路基地段无砟轨道线间封闭层积水,减少运营后线路路基病害,需对路基地段线间排水进一步优化。

2 防水方案优化

2.1 线间采用纤维混凝土

素混凝土能够满足线间封闭要求,但由于混凝土材料脆性大、变形适应能力差,导致防水封闭层易开裂,高速列车动荷载作用下将加速混凝土结构裂缝发展,降低其使用寿命。因此,可通过采取适当的措施减少微裂缝的发生、抑制裂缝的扩展,使裂缝存留在允许的范围内。

目前纤维混凝土已广泛运用于高速铁路桥面防水层、隧道二衬、轨枕以及电缆槽盖板中[20],但运用于线间封闭层却很少。根据武广高速铁路隧道内应用情况,纤维混凝土可改善早期抗裂性能、抑制后期裂纹发展及从整体上改善混凝土的服役期工作性能,应用纤维混凝土衬砌工作性能及外观效果较好[21]。鉴于封闭层素混凝土存在同样的缺陷,通过采用纤维混凝土可极大提高线间防水性能。

2.2 优化封闭层横向切缝嵌缝材料尺寸

既有方案线间C25素混凝土封闭层每隔5m左右设置1处横向伸缩缝。伸缩缝宽度为20 mm,深度为C25素混凝土厚度,采用闭孔聚乙烯塑料泡沫板填充,并采用硅酮填缝密封材料密封,密封材料尺寸为20 mm(深)×20 mm(宽)。为增强嵌缝材料的密封防水性,可将嵌缝优化成T形,详见图4。

图4 线间封闭层横向切缝嵌缝结构(单位:mm)

2.3 集水井附近配筋加强

目前线间集水井两侧封闭层普遍存在开裂现象,主要由于集水井位置消减了封闭层尺寸,产生应力集中所致。为避免集水井两侧封闭层横向开裂,可对集水井两侧封闭层通过设置钢筋网片进行加强。

3 排水方案优化

3.1 加厚封闭层并在封闭层顶面形成纵坡排水

(1)当线路纵坡i‰<2‰时,考虑到小坡度段的路基线间封闭层容易产生积水滞留,可对其进行优化,具体如下。

①当线路纵坡i‰=0(平坡地段)时,在两集水井中部设置放坡顶点,往两侧集水井设置2‰的纵坡进行排水。封闭层厚度为一变值,放坡顶点处封闭层厚度为15 cm,集水井处封闭层厚度为10 cm,如图5所示。

图5 i ‰=0地段封闭层纵断面(单位:mm)

②当线路纵坡0

图6 0

③当线路纵坡1‰≤i‰<2‰时,在距较高侧集水井5 m处设置放坡度顶点。放坡顶点至较低侧集水井间封闭层顶面设置2‰坡,放坡顶点至较高侧集水井间封闭层顶面设置j‰坡(j‰>2‰)。封闭层厚度为一变值,放坡顶点处封闭层厚度最大为14.5 cm,集水井处封闭层厚度为10 cm,见图7。

图7 1‰≤i ‰<2‰地段封闭层纵断面(单位:mm)

(2)当线路纵坡i‰≥2‰时,可维持既有方案,纵向坡度设置与线路纵坡一致,见图8。

图8 i ‰≥2‰地段封闭层纵断面(单位:mm)

加厚封闭层并在封闭层顶面形成纵坡排水可有效增强排水效果,现场实施的关键在于坡度控制,施工时须加强线间封闭层纵向排水坡度的施工质量控制,确保封闭层顶面纵向排水坡度不小于2‰,避免出现局部反坡或低洼。

3.2 加厚封闭层并在封闭层内部设置排水明沟排水

既有线线间封闭层病害整治中曾通过线间开槽、浇筑纤维混凝土并设置明沟方式排水[16]。鉴于改造过程中局部地段需清除部分基床表层级配碎石,排水明沟嵌入基床表层,破坏了基床表层的整体性及密实度,结合部一旦形成积水下渗将产生新的病害,新线不宜采用,需对其进行优化。

结合既有线无砟轨道病害整治经验,对线间排水方案进行优化:加厚线间封闭层,同时根据线路条件(直线或曲线、平坡或坡道、集水井设置位置等)在封闭层内部增设排水明沟排水(图9)。

图9 无砟轨道线间排水明沟

(1)路基平坡地段(i‰=0)无砟轨道线间封闭优化方案

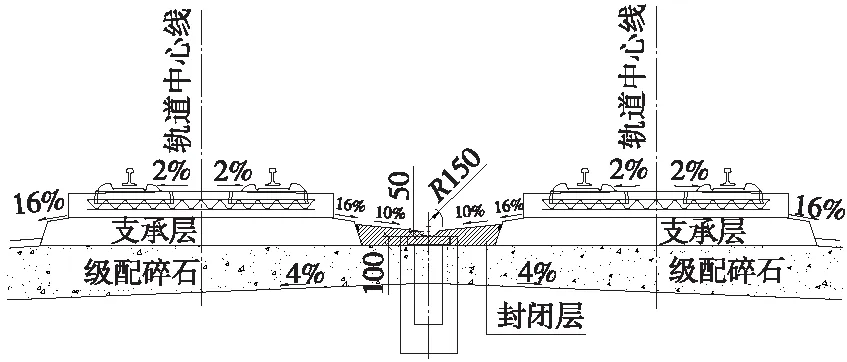

路基平坡地段封闭层混凝土统一增厚至150 mm,并在线路中心线位置增设R=150 mm圆形排水明沟。圆形排水明沟内设置2‰纵坡进行排水,深度为一变值,由相邻两集水井中心向集水井位置递增,两集水井中部位置圆形排水明沟深度为0,集水井位置圆形排水明沟深度为50 mm,详见图10~图14。

图10 直线平坡地段线间封闭层设计(无集水井地段,单位:mm)

图11 直线平坡地段线间封闭层设计(有集水井地段,单位:mm)

图12 曲线平坡地段封闭层设计(无集水井地段,单位:mm)

图13 曲线平坡地段封闭层设计(有集水井地段,单位:mm)

图14 平坡地段线路中心线位置纵断面(圆形排水明沟断面,单位:mm)

(2)路基纵坡地段(i‰>0)无砟轨道线间封闭优化方案

路基纵坡地段无砟轨道线间封闭层混凝土统一增厚至150 mm,并在线路中心线位置增设R=150 mm圆形排水明沟,圆形排水明沟坡度与线路纵坡一致,沟深50 mm保持不变,详见图15。

图15 纵坡地段线路中心线位置纵断面(圆形排水明沟断面,单位:mm)

加厚封闭层并在封闭层内部设置排水明沟排水同样可以有效增强排水效果。与加厚封闭层并在封闭层顶面形成纵坡排水方案相比,封闭层内部设置排水沟方案更容易产生裂缝,尤其是排水明沟与横向切缝相交处,施工中须加强质量控制。

3.3 加密线间集水井

目前高速铁路线间一般采用每50 m设置1处集水井进行排水,根据已运营高铁调查情况,纵坡较小地段线间存在积水病害,因此,线路纵坡≤2‰时可适当加密集水井的设置,确保排水通畅。

4 结论

本文研究了路基基床表面翻浆冒泥的产生机理,并结合路基地段无砟轨道防排水的研究成果和既有线病害整治经验,对高速铁路路基地段双块式无砟轨道线间排水提出优化建议,结论如下。

(1)受高铁线路纵坡的影响,位于小坡度段的路基线间封闭层容易产生积水滞留,在高速运行动车组反复动应力影响下,是导致积水下渗,路基基床表面出现翻浆冒泥的主要原因。

(2)防水方面通过线间采用纤维混凝土、优化横向切缝嵌缝材料尺寸、集水井附近配筋加强等措施,可增强封闭层密封防水性,改善其早期抗裂性能、抑制后期裂纹发展,并从整体上改善混凝土的服役期工作性能。

(3)排水方面通过加密集水井、加厚封闭层并在封闭层顶面形成纵坡排水或在封闭层内部设置排水明沟排水均可有效增加排水效果,满足线间积水快速引排的需要。